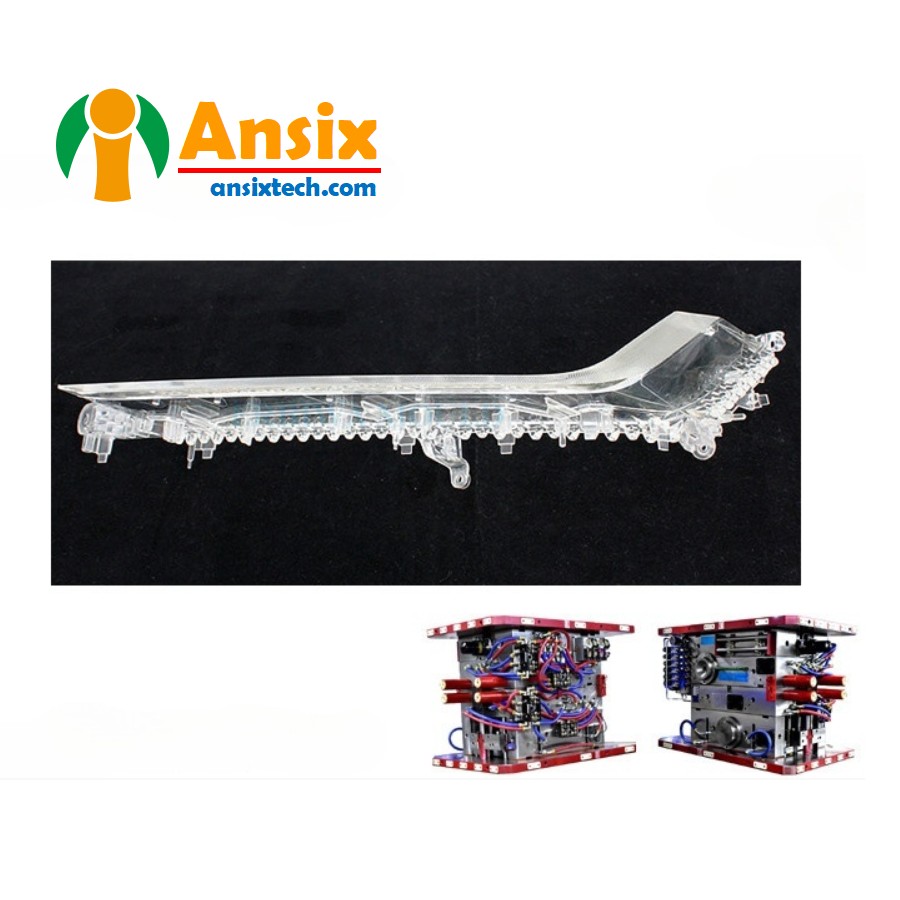

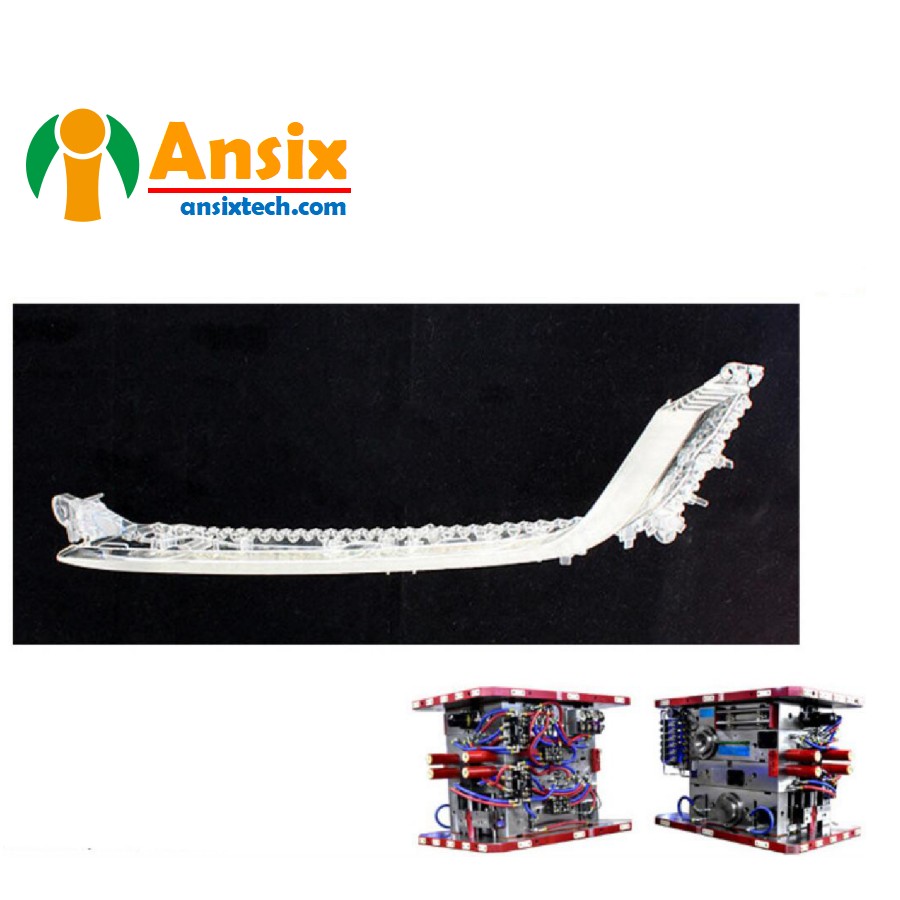

Die Schwierigkeiten und der Spritzgussprozess der Spritzgussform für die transparente Lichtleiter-Lichtleiste vor dem Mercedes-Benz-Auto

MERKMALE

-

Formbeschreibung

Produktmaterialien:

PC

Formmaterial:

2344H

Anzahl der Hohlräume:

1*2

Leimzufuhrmethode:

Heisser Renner

Kühlungsmethode:

Ölkühlung

Formzyklus

58,5s

- Das Spritzgussformdesign und die Formflussanalyse der transparenten Frontlichtleiter-Lichtleiste für Mercedes-Benz-Fahrzeuge ist eine komplexe und kritische Prozessverbindung. Hier sind einige der wichtigsten Design- und Analyseaspekte, die in einem allgemeinen Fall eine Rolle spielen:Kernpunkte des FormendesignsStrukturdesign: Lichtleiterstreifen haben normalerweise komplexe gekrümmte Oberflächen und Strukturen, und das Formendesign muss sicherstellen, dass diese komplexen Formen präzise geformt werden können.Materialauswahl: Die Auswahl eines geeigneten Kunststoffmaterials erfordert in der Regel eine gute Transparenz, Witterungsbeständigkeit und hohe Temperaturbeständigkeit.Kühlsystemdesign: Entwerfen Sie ein angemessenes Kühlsystem, um sicherzustellen, dass Kunststoffmaterialien während des Spritzgießens schnell abgekühlt werden können, und um Qualitätsprobleme durch ungleichmäßige Verformung und Schrumpfung zu reduzieren.Angussdesign: Durch ein angemessenes Angussdesign kann eine gleichmäßige Schmelzefüllung gewährleistet und Fehler wie Blasen und kurze Einspritzvorgänge reduziert werden.Genauigkeit der Formenbearbeitung: Die Formenbearbeitung erfordert eine hohe Präzision, um die Größe und Oberflächenqualität des Endprodukts sicherzustellen.Details zur FormflussanalyseFüllsimulation: Simulieren Sie den Füllprozess der Schmelze im Formhohlraum und bewerten Sie Parameter wie Füllzeit, Fülldruck und Füllgeschwindigkeit, um mögliche Fehler wie schlechte Füllung, Blasen und kurze Einspritzungen vorherzusagen.Kühlsimulation: Angesichts der komplexen Struktur des Lichtleiter-Lichtbalkens ist eine Kühlsimulation erforderlich, um Parameter wie Abkühlzeit, Temperaturverteilung und Schrumpfung zu bewerten, um eine gleichmäßige Kühlung des gesamten Lichtleiter-Lichtbalkens sicherzustellen und Verformungen und Qualitätsprobleme durch Unebenheiten zu reduzieren Schwindung.Analyse der thermischen Belastung: Da es sich bei Lichtleiterstreifen in der Regel um große, dünnwandige Kunststoffteile handelt, muss die thermische Belastung analysiert und eine angemessene Struktur und ein Kühlsystem entwickelt werden, um die Auswirkungen der thermischen Belastung auf die Produktqualität zu reduzieren. .Optimierung der Formstruktur: Basierend auf den Ergebnissen der Formflussanalyse wird die Formstruktur optimiert, einschließlich der Optimierung des Kühlsystems, des Angussdesigns usw., um die Qualität des Produktformteils und die Produktionseffizienz zu verbessern.Dies sind die allgemeinen Kernpunkte des Formendesigns und der Formflussanalyse. Diese Prozesse und Analysen sind entscheidend für die Sicherstellung der Produktionsqualität und Effizienz transparenter Lichtleiterbänder für Mercedes-Benz-Pkw.

- Die Spritzgussherstellung und -verarbeitung des transparenten Lichtleiter-Lichtbalkens vor dem Mercedes-Benz-Auto sowie die Materialauswahl des Lichtleiter-Lichtbalkens sind sehr wichtig. Hier sind einige der wichtigsten Aspekte der Prozess- und Materialauswahl, die typischerweise beteiligt sind:Formenbau und -bearbeitungFormdesign: Entwerfen Sie entsprechend der Form und Größe der Lichtleiterleiste die Formstruktur, einschließlich Formhohlraum, Kühlsystem, Anschnitt usw.Formenbearbeitung: Nutzen Sie CNC-Bearbeitung, EDM, Drahtschneiden und andere Verfahren zur Präzisionsbearbeitung von Formteilen.Formmontage: Montieren Sie die Formteile, einschließlich der Installation des Kühlsystems, des Angusssystems usw.Debuggen der Form: Debuggen Sie die zusammengebaute Form, um die Genauigkeit und Stabilität der Form sicherzustellen.Probeformproduktion: Führen Sie eine Probeformproduktion durch, passen Sie die Form an und optimieren Sie sie, um die Formqualität und Produktionseffizienz des Produkts sicherzustellen.Auswahl des LichtleiterstreifenmaterialsTransparenz: Der Lichtleiterstreifen muss eine gute Transparenz aufweisen, um die Durchlässigkeit und Gleichmäßigkeit des Lichts zu gewährleisten.Witterungsbeständigkeit: Das Material muss eine gute Witterungsbeständigkeit aufweisen und UV-Strahlen sowie hohen Temperaturen standhalten können, um die Stabilität des Produkts in Außenumgebungen zu gewährleisten.Hohe Temperaturbeständigkeit: Da sich die Lichtleiterleiste an der Vorderseite des Fahrzeugs befindet, muss sie eine gute Hochtemperaturbeständigkeit aufweisen, um die Stabilität des Produkts in Umgebungen mit hohen Temperaturen zu gewährleisten.Formleistung: Materialien müssen über gute Formeigenschaften verfügen, um die Qualität und Effizienz der Formverarbeitung und Produktformung sicherzustellen.Zu den gängigen Materialien gehören PC (Polycarbonat) und PMMA (Polymethylmethacrylat). Diese Materialien weisen eine gute Transparenz, Witterungsbeständigkeit und hohe Temperaturbeständigkeit auf und eignen sich für die Herstellung transparenter Lichtleiterstreifen für die Fahrzeugfront. Darüber hinaus können je nach Produktanforderung weitere Sondermaterialien ausgewählt werden, beispielsweise Materialien mit flammhemmenden Eigenschaften.Der Vorteil dieser Materialien besteht darin, dass sie eine gute Transparenz, Witterungsbeständigkeit und hohe Temperaturbeständigkeit aufweisen, wodurch die Anforderungen transparenter Lichtleiterstreifen an der Vorderseite von Automobilen während des Gebrauchs erfüllt werden können. Zudem verfügen sie über gute Verarbeitungseigenschaften und eignen sich für den Formenbau.