Xử lý ép phun 2K màu đôi theo giờ

ĐẶC TRƯNG

- Xử lý ép phun 2K màu đôi theo giờ

Quá trình ép phun quá mức thứ cấp:Quá trình ép phun quá mức thứ cấp là phun một lớp vật liệu nhựa có màu sắc khác nhau lên đế vỏ tay cầm để tạo hiệu ứng Hai màu.Các bước chính của quá trình ép xung thứ cấp bao gồm:Chuẩn bị viên nhựa: Chuẩn bị viên nhựa có hai màu khác nhau.Ép phun: Đầu tiên, màu nhựa đầu tiên được bơm vào khuôn để tạo thành lớp đế của vỏ tay cầm. Sau đó, màu nhựa thứ hai được bơm vào khuôn, phủ lên lớp nền để tạo hiệu ứng hai tông màu.Làm mát và đông đặc: Sau khi quá trình ép nhựa hoàn tất, khuôn sẽ nguội và đông đặc trong một khoảng thời gian.Lấy sản phẩm ra: Cuối cùng, mở khuôn và lấy vỏ tay cầm hai màu đã tạo hình ra.

-

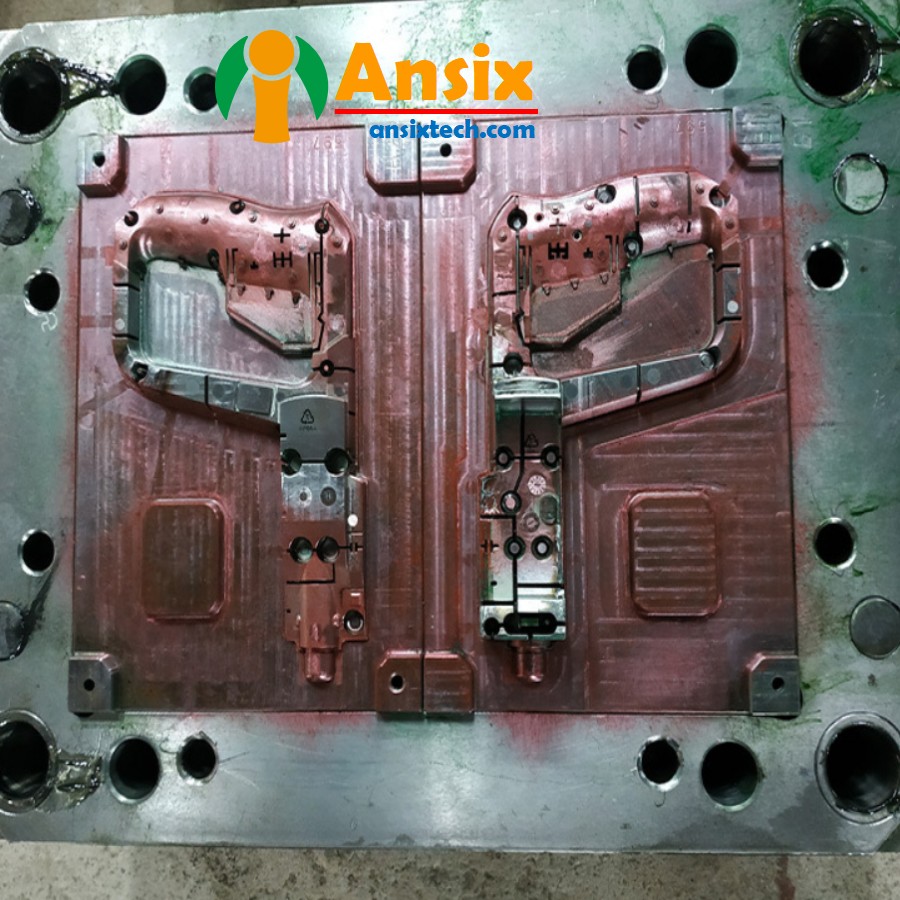

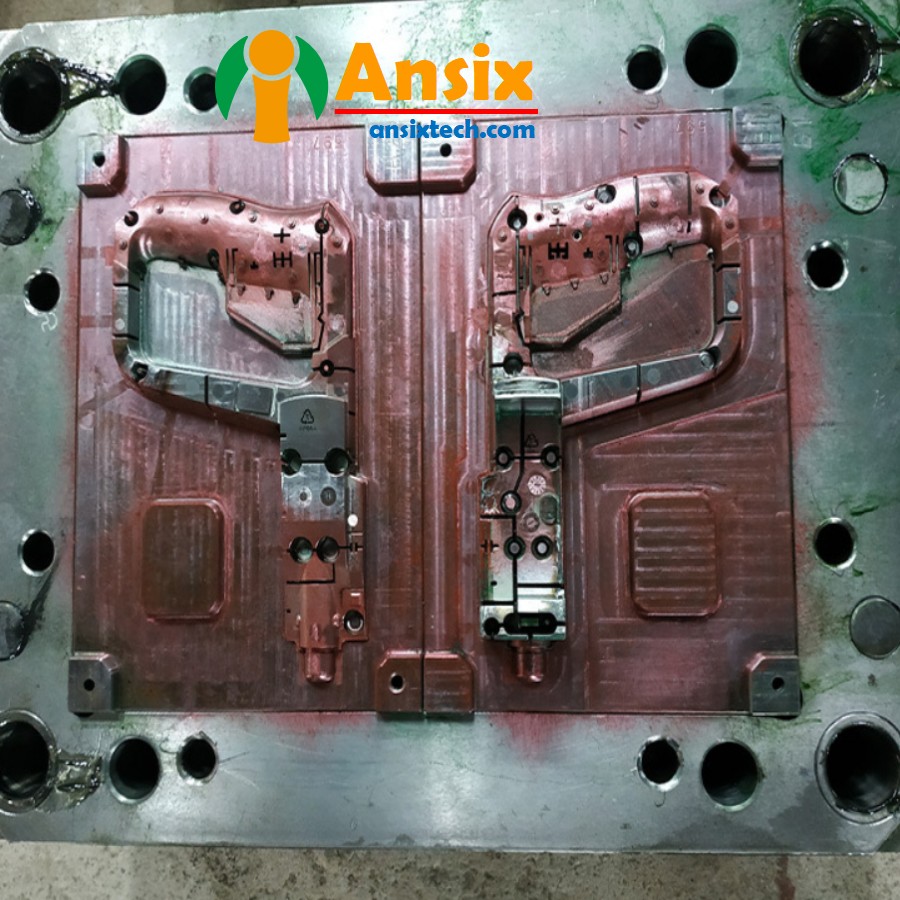

Mô tả khuôn

Vật liệu sản phẩm:

ABS/PC

Cao su mềm: TPR

Vật liệu khuôn:

S136ESR

Số lượng sâu răng:

2+2

Phương pháp cho ăn keo:

Á hậu nóng bỏng

Phương pháp làm mát:

Nước làm mát

Chu trình đúc

16,5 giây

- Xử lý giờ đôi màu 2K Phân tích dòng khuôn và thiết kế khuônĐể phân tích dòng chảy khuôn và thiết kế khuôn hai màu của khuôn bọc cao su 2K hai màu cho tay cầm:Phân tích dòng chảy khuôn:Một. Thu thập thông tin liên quan về tay cầm, bao gồm kích thước, hình dạng, chất liệu, v.v.b. Sử dụng phần mềm phân tích dòng khuôn để nhập mô hình CAD của tay cầm và thiết lập các thông số của quá trình ép phun, chẳng hạn như tốc độ phun, nhiệt độ, áp suất, v.v.c. Tiến hành phân tích dòng khuôn để mô phỏng dòng chảy, làm đầy, làm mát và các quá trình khác trong quá trình ép phun để đánh giá hiệu suất làm đầy của tay cầm, bong bóng, ảnh ngắn và các khuyết tật khác, đồng thời tối ưu hóa các thông số của quá trình ép phun.Thiết kế khuôn hai màu:Một. Xác định cấu trúc và kích thước của khuôn hai màu dựa trên kết quả phân tích dòng chảy của khuôn. Dựa trên hình dạng và yêu cầu của tay cầm, thiết kế cấu trúc khuôn phù hợp, bao gồm khoang khuôn, lõi khuôn, hệ thống tháo khuôn, hệ thống làm mát, v.v.b. Xác định quy trình ép phun hai màu, bao gồm trình tự phun, phương pháp chuyển màu, v.v.c. Thực hiện thiết kế chi tiết khuôn, bao gồm công nghệ xử lý các bộ phận khuôn, phương pháp lắp ráp, thiết kế cơ cấu tháo khuôn, v.v.d. Sử dụng phần mềm CAD để thiết kế khuôn và tạo mô hình ba chiều cũng như bản vẽ kỹ thuật của khuôn.Trong quá trình phân tích dòng chảy khuôn và quá trình thiết kế khuôn hai màu, bạn cần chú ý những điểm sau:Đảm bảo hiệu suất làm đầy của tay cầm: Thông qua phân tích dòng khuôn, các thông số của quá trình ép phun được tối ưu hóa để đảm bảo hiệu suất làm đầy của tay cầm tốt và tránh các khuyết tật.Thiết kế hệ thống làm mát: Thiết kế hệ thống làm mát hợp lý để đảm bảo hiệu quả làm mát tốt trong quá trình ép phun và nâng cao hiệu quả sản xuất, chất lượng sản phẩm.Thiết kế hệ thống tháo khuôn: Tùy theo hình dạng và yêu cầu của tay cầm mà thiết kế hệ thống tháo khuôn phù hợp để đảm bảo tay cầm có thể được tháo khuôn một cách trơn tru, tránh hư hỏng, biến dạng.Trình tự ép phun và chuyển đổi màu: Xác định quy trình ép phun hai màu, bao gồm trình tự phun và phương pháp chuyển màu, để đảm bảo hiệu quả và chất lượng của quá trình ép phun hai màu.Để phân tích dòng khuôn và thiết kế khuôn hai màu của khuôn bọc cao su 2K hai màu cho tay cầm, cần tiến hành phân tích dòng khuôn, tối ưu hóa các thông số quá trình ép phun, thiết kế cấu trúc và kích thước khuôn phù hợp, xác định quá trình ép phun hai màu và tiến hành thiết kế chi tiết khuôn. Thông qua thiết kế và kiểm soát hợp lý, có thể thu được tay cầm đúc phun hai màu chất lượng cao.

- Xử lý giờ đôi màu 2K Quy trình sản xuất khuôn mẫu và lựa chọn chất liệu sản phẩmĐể sản xuất và gia công khuôn phủ cao su 2K hai màu cho tay cầm và lựa chọn vật liệu ép phun nhựa ABS/PC phủ cao su TPR:Sản xuất và gia công khuôn:Một. Theo yêu cầu thiết kế của khuôn hai màu, hãy chọn công nghệ và thiết bị xử lý phù hợp, chẳng hạn như trung tâm gia công CNC, máy EDM, v.v.b. Xử lý các bộ phận khuôn, bao gồm khoang khuôn, lõi khuôn, hệ thống tháo khuôn, hệ thống làm mát, v.v. Đảm bảo độ chính xác và kích thước xử lý đáp ứng yêu cầu.c. Lắp ráp các bộ phận khuôn để đảm bảo sự phù hợp và điều chỉnh chính xác của các bộ phận và đảm bảo độ ổn định và độ tin cậy của khuôn.Lựa chọn vật liệu ép phun:Một. Vật liệu TPR bọc nhựa ABS/PC kết hợp độ bền và độ cứng của nhựa ABS/PC với tính linh hoạt và khả năng chống mài mòn của chất đàn hồi TPR, đồng thời có độ bền, độ cứng và khả năng chống va đập cao.b. Vật liệu TPR bọc nhựa ABS/PC có khả năng kháng hóa chất tốt, có thể chống lại sự ăn mòn của một số chất hóa học và thích hợp sử dụng trong nhiều điều kiện môi trường khác nhau.c. Chất liệu TPR bọc nhựa ABS/PC có kết cấu bề mặt và cảm giác chạm tốt, đồng thời có thể mang lại cảm giác tốt và thoải mái.Trong quá trình chế tạo khuôn và quá trình lựa chọn vật liệu ép phun, bạn cần chú ý những điểm sau:Độ chính xác xử lý và kiểm soát kích thước: Đảm bảo độ chính xác xử lý và kích thước của các bộ phận khuôn đáp ứng yêu cầu để đảm bảo chất lượng và độ ổn định của quá trình ép phun.Xử lý bề mặt: Theo yêu cầu của tay cầm, thực hiện xử lý bề mặt thích hợp, chẳng hạn như mài, đánh bóng, v.v., để cải thiện chất lượng bề mặt và độ mịn của tay cầm.Xử lý nhiệt vật liệu: Theo yêu cầu của vật liệu khuôn, xử lý nhiệt thích hợp, chẳng hạn như làm nguội, ủ, v.v., được thực hiện để cải thiện độ cứng và khả năng chống mài mòn của vật liệu.Bảo trì và bảo trì khuôn: Thường xuyên bảo trì và bảo dưỡng khuôn, bao gồm làm sạch, bôi trơn, sửa chữa, v.v., để kéo dài tuổi thọ của khuôn và đảm bảo sự ổn định trong sản xuất.Để sản xuất và gia công khuôn phủ cao su 2K hai màu của tay cầm và lựa chọn vật liệu ép phun nhựa ABS/PC phủ cao su TPR, cần lựa chọn công nghệ và thiết bị xử lý phù hợp để đảm bảo độ chính xác xử lý và kiểm soát kích thước. Về việc lựa chọn vật liệu ép phun, hãy xem xét các yêu cầu thiết kế và môi trường sử dụng của tay cầm, đồng thời chọn vật liệu TPR bọc nhựa ABS/PC có tính chất cơ học tốt, chống mài mòn và kháng hóa chất. Thông qua quá trình sản xuất hợp lý và lựa chọn vật liệu, có thể đạt được tay cầm đúc phun hai màu chất lượng cao.

- Xử lý giờ đôi màu 2K Sản xuất hàng loạt và kiểm soát chất lượngViệc sản xuất hàng loạt khuôn ép phun cao su 2K hai màu cho tay cầm bao gồm các cân nhắc như quy trình, dụng cụ và đồ đạc, hiệu quả sản xuất, kiểm soát chi phí và đảm bảo chất lượng. Những khía cạnh này sẽ được giới thiệu chi tiết dưới đây.Quá trình:Tối ưu hóa các thông số quá trình ép phun: Thông qua phân tích dòng khuôn và xác minh sản xuất thực tế, các thông số của quá trình ép phun, bao gồm tốc độ phun, nhiệt độ, áp suất, v.v., được tối ưu hóa để đảm bảo hiệu suất làm đầy và độ ổn định chất lượng của quá trình ép phun hai màu của tay cầm.Trình tự ép phun hai màu và chuyển đổi màu: Xác định quy trình ép phun hai màu, bao gồm trình tự phun và phương pháp chuyển màu, để đạt được sự nhất quán của hiệu ứng hai màu và chất lượng bề ngoài tốt.Thiết kế hệ thống làm mát: Thiết kế hệ thống làm mát hợp lý để đảm bảo hiệu quả làm mát tốt trong quá trình ép phun và nâng cao hiệu quả sản xuất và chất lượng sản phẩm.Đồ đạc dụng cụ:Thiết kế và sản xuất khuôn: Theo yêu cầu ép phun hai màu của tay cầm, thiết kế cấu trúc và kích thước khuôn phù hợp để đảm bảo độ ổn định và độ tin cậy của khuôn.Thiết kế và chế tạo đồ gá dụng cụ: Thiết kế và chế tạo đồ gá dụng cụ phù hợp theo nhu cầu sản xuất nhằm nâng cao hiệu quả sản xuất và hiệu quả của người vận hành.Hiệu quả sản xuất:Sản xuất tự động: Sử dụng thiết bị tự động, chẳng hạn như máy ép phun tự động và hệ thống robot, để đạt được sản xuất tự động, nâng cao hiệu quả sản xuất và giảm chi phí lao động.Khuôn nhiều khoang và sản xuất nhiều máy: Sử dụng khuôn nhiều khoang và máy ép phun nhiều khoang để sản xuất đồng thời nhằm tăng sản lượng và hiệu quả sản xuất.Tối ưu hóa kế hoạch và tiến độ sản xuất: Xây dựng kế hoạch và lịch trình sản xuất hợp lý, đồng thời sắp xếp hợp lý các nhiệm vụ và nguồn lực sản xuất để nâng cao hiệu quả sản xuất và giảm thời gian ngừng sản xuất.Kiểm soát chi phí:Kiểm soát chi phí vật liệu: Chọn vật liệu ép phun thích hợp, chẳng hạn như TPR đóng gói ABS/PC, đồng thời tiến hành quản lý mua sắm và tồn kho theo nhu cầu thực tế để kiểm soát chi phí vật liệu.Kiểm soát chi phí thiết bị và năng lượng: Sử dụng thiết bị hợp lý, tối ưu hóa mức tiêu thụ năng lượng, giảm chi phí bảo trì thiết bị và năng lượng.Kiểm soát chi phí lao động: Giảm các hoạt động thủ công và giảm chi phí lao động thông qua sản xuất tự động và quy trình sản xuất được tối ưu hóa.Đảm bảo chất lượng:Thiết lập hệ thống kiểm soát chất lượng: Thiết lập hệ thống kiểm soát chất lượng hoàn chỉnh, bao gồm kiểm tra chất lượng, kiểm soát quá trình và xử lý sản phẩm bị lỗi, để đảm bảo sản phẩm đạt tiêu chuẩn chất lượng.Kiểm tra và thử nghiệm: Kiểm tra và thử nghiệm tay cầm đúc phun, bao gồm chất lượng bề ngoài, độ chính xác về kích thước, tính nhất quán của màu sắc, v.v., để đảm bảo chất lượng và tính nhất quán của sản phẩm.Cải tiến liên tục: Thường xuyên đánh giá và phân tích quy trình sản xuất, tìm cơ hội cải tiến, tối ưu hóa quy trình, quy trình sản xuất, nâng cao chất lượng sản phẩm và hiệu quả sản xuất.Tóm lại, việc sản xuất hàng loạt khuôn ép phun cao su 2K có tay cầm hai màu cần phải xem xét tối ưu hóa quy trình, thiết kế dụng cụ và đồ gá, hiệu quả sản xuất, kiểm soát chi phí và đảm bảo chất lượng. Thông qua quy trình và thiết kế cố định hợp lý, tối ưu hóa hiệu quả sản xuất và kiểm soát chi phí, thiết lập hệ thống kiểm soát chất lượng và cải tiến liên tục, có thể đạt được sản xuất hàng loạt chất lượng cao, hiệu quả cao.