ハンドル穴あけダブルカラー2K射出成形

特徴

- ハンドル穴あけダブルカラー2K射出成形

二次オーバーインジェクション成形プロセス:二次オーバーインジェクション成形プロセスでは、ハンドルシェルに基づいて異なる色のプラスチック材料の層を射出して、ダブルカラー効果を生み出します。二次オーバーモールディング プロセスの主な手順は次のとおりです。プラスチックペレットの準備: 2 つの異なる色のプラスチックペレットを準備します。射出成形: まず、最初の色のプラスチックを金型に射出して、ハンドル シェルのベース層を形成します。 次に、2 番目の色のプラスチックを金型に注入し、ベース層を覆ってツートーン効果を生み出します。冷却と固化: プラスチックの射出が完了すると、金型は一定期間冷却されて固化します。製品の取り出し:最後に金型を開いて成形されたダブルカラーハンドルシェルを取り出します。

-

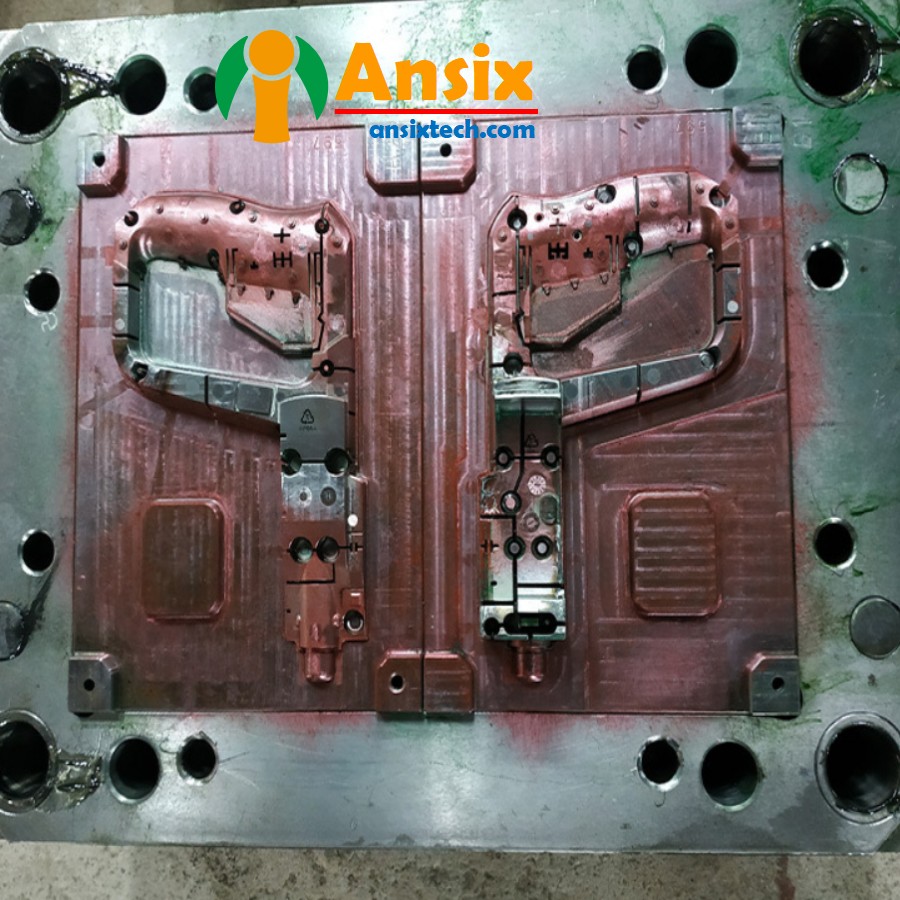

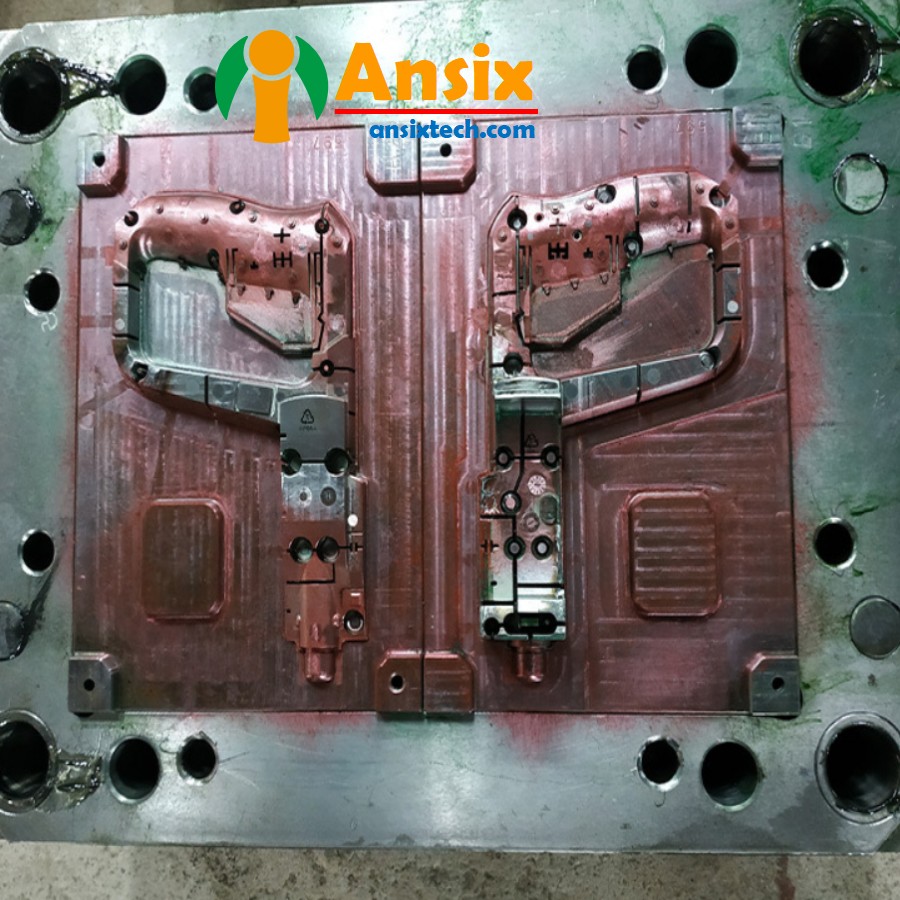

金型の説明

製品素材:

ABS/PC

ソフトラバー:TPR

金型材質:

S136ESR

キャビティの数:

2+2

接着剤供給方法:

ホットランナー

冷却方法:

水冷

成形サイクル

16.5秒

- ハンドル成形ダブルカラー2K金型流動解析と金型設計ハンドル用の 2 色 2K ゴム被覆金型の金型流動解析と 2 色金型設計の場合:モールドフロー解析:a. サイズ、形状、材質など、ハンドルに関する関連情報を収集します。b. モールド フロー解析ソフトウェアを使用してハンドルの CAD モデルをインポートし、射出速度、温度、圧力などの射出成形プロセス パラメータを設定します。c. 金型流動解析を実施して、射出成形プロセス中のメルトフロー、充填、冷却などのプロセスをシミュレーションし、ハンドルの充填性能、気泡、ショートショット、その他の欠陥を評価し、射出成形プロセスのパラメーターを最適化します。2色成型設計:a. モールドフロー解析結果に基づいて、2色金型の構造とサイズを決定します。 ハンドルの形状と要件を考慮して、金型キャビティ、金型コア、離型システム、冷却システムなどを含む適切な金型構造を設計します。b. 射出順序や色の切り替え方法など、2色射出成形の工程フローを決定します。c. 金型部品の加工技術、組立方法、離型機構の設計など、金型の詳細設計を行います。d. 金型設計には CAD ソフトウェアを使用し、金型の 3 次元モデルと設計図を生成します。モールド フロー解析および 2 色金型設計プロセスでは、次の点に注意する必要があります。ハンドルの充填性能を確保: 金型流動解析を通じて、射出成形プロセスのパラメータが最適化され、ハンドルの充填性能が良好であることを確認し、欠陥を回避します。冷却システムの設計: 冷却システムを合理的に設計して、射出成形プロセス中に良好な冷却効果を確保し、生産効率と製品の品質を向上させます。離型システムの設計: ハンドルの形状と要件に応じて、ハンドルがスムーズに離型でき、損傷や変形が回避されるように、適切な離型システムを設計します。射出成形の順序と色の切り替え: 2 色射出成形の効果と品質を確保するために、射出順序と色の切り替え方法を含む 2 色射出成形のプロセス フローを決定します。ハンドル用の 2 色 2K ゴム被覆金型の金型流動解析と 2 色金型設計では、金型流動解析を実施し、射出成形プロセスのパラメーターを最適化し、適切な金型構造とサイズを設計し、決定する必要があります。 2色射出成形工程を経て、金型の詳細設計を行います。 合理的な設計と制御により、高品質な2色の射出成形ハンドルが得られます。

- ハンドルアワーリングダブルカラー2K 金型の製作工程と製品材質の選定ハンドル用の2色2Kラバーコーティング金型の製造と加工、および射出成形材料ABS/PCラバーコーティングTPRの選択について:金型の製造と加工:a. 2色金型の設計要件に応じて、CNCマシニングセンター、放電加工機などの適切な加工技術と設備を選択します。b. 金型キャビティ、金型コア、離型システム、冷却システムなどを含む金型部品を加工します。加工精度とサイズが要件を満たしていることを確認します。c. 金型部品を組み立てて、部品の正確な取り付けと調整を確保し、金型の安定性と信頼性を確保します。射出成形材料の選択:a. ABS/PC カプセル化 TPR 素材は、ABS/PC プラスチックの強度と剛性と、TPR エラストマーの柔軟性と耐摩耗性を兼ね備えており、高い強度、剛性、耐衝撃性を備えています。b. ABS/PC カプセル化 TPR 材料は優れた耐薬品性を備え、一部の化学物質の侵食に耐えることができ、さまざまな環境条件での使用に適しています。c. ABS/PCカプセル化TPR素材は表面の質感と手触りが良く、優れた感触と快適さを提供できます。金型の製造プロセスおよび射出成形材料の選択プロセスでは、次の点に注意する必要があります。加工精度と寸法管理:金型部品の加工精度と寸法が要件を満たしていることを確認し、射出成形の品質と安定性を確保します。表面処理:ハンドルの要件に応じて、研削、研磨などの適切な表面処理を実行し、ハンドルの表面品質と滑らかさを向上させます。材料の熱処理:金型材料の要求に応じて、焼入れ、焼き戻し等の適切な熱処理を行い、材料の硬度や耐摩耗性を向上させます。金型のメンテナンスとメンテナンス:金型の寿命を延ばし、生産の安定性を確保するために、金型の洗浄、潤滑、修理などのメンテナンスを定期的に行います。ハンドルの2色2Kラバーコーティング金型の製造・加工と、射出成形材料であるABS/PCラバーコーティングTPRの選択には、加工精度と寸法管理を確保するため、適切な加工技術と設備を選択する必要があります。 射出成形材料の選択に関しては、ハンドルの設計要件と使用環境を考慮し、優れた機械的特性、耐摩耗性、耐薬品性を備えた ABS/PC カプセル化 TPR 材料を選択してください。 合理的な製造プロセスと材料の選択により、高品質な2色の射出成形ハンドルが実現できます。

- ハンドルアワーリングダブルカラー2K量産と品質管理ハンドル用の 2 色 2K ゴム被覆金型射出成形の量産には、プロセス、工具および治具、生産効率、コスト管理、品質保証などの考慮事項が含まれます。 これらの側面については、以下で詳しく紹介します。プロセス:射出成形プロセスパラメータの最適化:金型流動解析と実際の生産検証を通じて、射出速度、温度、圧力などの射出成形プロセスパラメータを最適化し、2色射出成形品の充填性能と品質安定性を確保します。ハンドルの。2 色の射出成形シーケンスと色の切り替え: 一貫した 2 色の効果と良好な外観品質を実現するために、射出シーケンスと色の切り替え方法を含む 2 色の射出成形のプロセス フローを決定します。冷却システム設計: 冷却システムを合理的に設計して、射出成形プロセス中に良好な冷却効果を確保し、生産効率と製品品質を向上させます。ツーリング治具:金型の設計と製造: ハンドルの 2 色射出成形の要件に従って、金型の安定性と信頼性を確保するために適切な金型構造とサイズを設計します。治具の設計と製造: 生産ニーズに応じて適切な治具を設計、製造し、生産効率とオペレータの効率を向上させます。生産効率:自動化された生産: 自動射出成形機やロボット システムなどの自動化機器を使用して、自動化された生産を実現し、生産効率を向上させ、人件費を削減します。複数個取りの金型と複数の機械での生産: 複数個取りの金型と複数の射出成形機を使用して同時生産し、生産量と生産効率を高めます。生産計画とスケジュールの最適化: 合理的な生産計画とスケジュールを作成し、生産タスクとリソースを合理的に配置して、生産効率を向上させ、生産のダウンタイムを削減します。原価管理:材料費管理:ABS/PC封入TPR等の射出成形材料を適切に選択し、実際のニーズに応じた調達・在庫管理を行うことで材料費を管理します。機器とエネルギーコストの管理: 機器を合理的に使用し、エネルギー消費を最適化し、機器のメンテナンスとエネルギーコストを削減します。人件費の管理: 自動化された生産と最適化された生産プロセスにより、手動作業を削減し、人件費を削減します。品質保証:品質管理体制の確立:製品が品質基準を満たしていることを保証するため、品質検査、工程管理、不良品処理などの徹底した品質管理体制を確立します。検査とテスト: 製品の品質と一貫性を確保するために、外観品質、寸法精度、色の一貫性などを含む射出成形ハンドルの検査とテスト。継続的改善:生産プロセスを定期的に評価および分析し、改善の機会を見つけ、生産プロセスとプロセスを最適化し、製品の品質と生産効率を向上させます。要約すると、ハンドル 2 色 2K ゴム被覆金型射出成形の量産には、プロセスの最適化、工具と治具の設計、生産効率、コスト管理、品質保証を考慮する必要があります。 合理的なプロセスと治具の設計、生産効率の最適化とコスト管理、品質管理システムの確立と継続的改善により、高品質で高効率の量産が実現します。