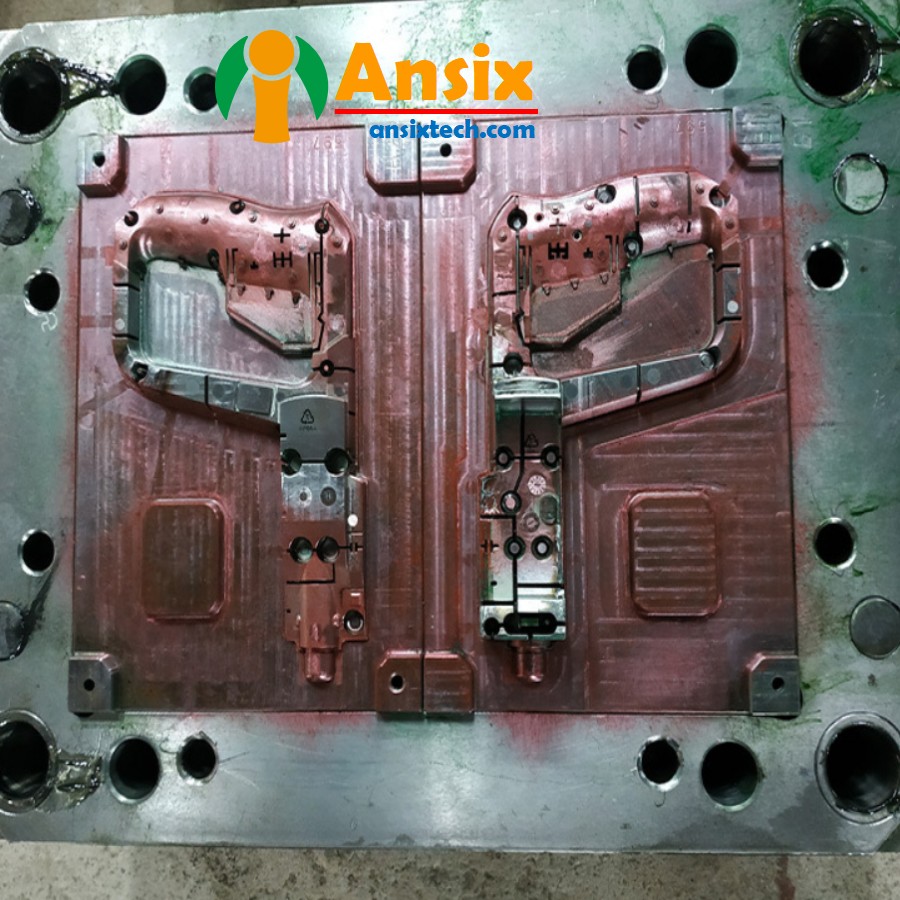

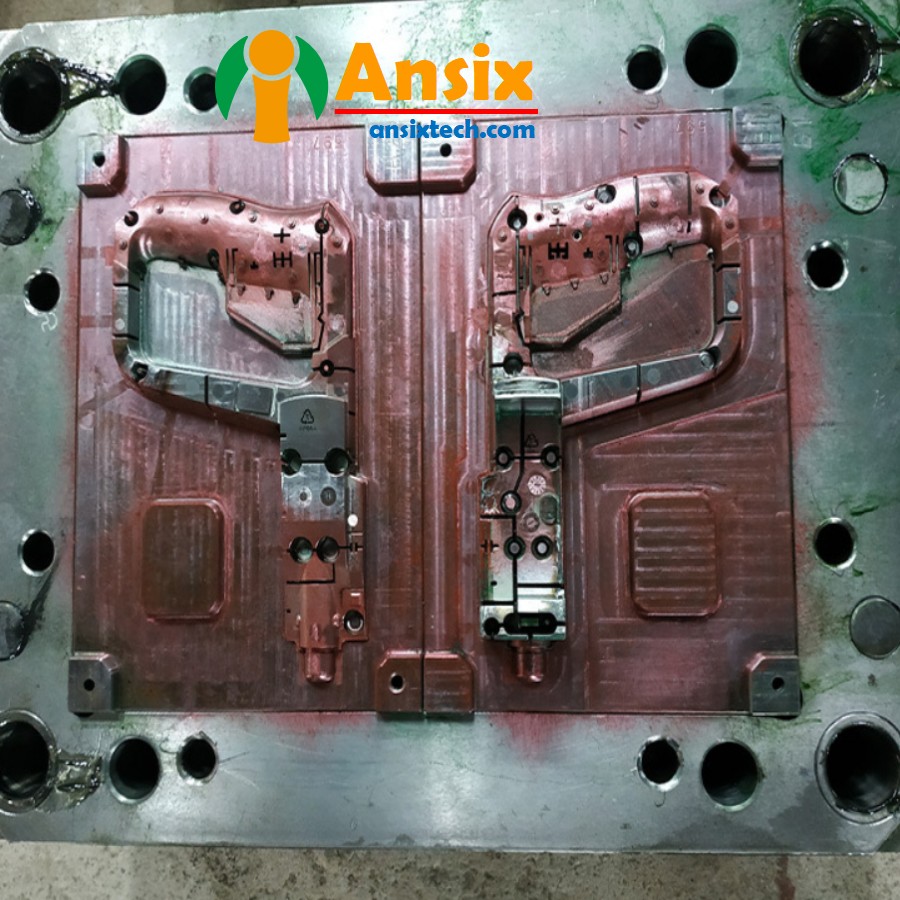

دسته ساعتی قالب گیری تزریقی دو رنگ 2K

امکانات

- دسته ساعتی قالب گیری تزریقی دو رنگ 2K

فرآیند قالب گیری بیش از حد تزریق ثانویه:فرآیند قالبگیری بیش از حد تزریق ثانویه، تزریق لایهای از مواد پلاستیکی با رنگهای مختلف بر اساس پوسته دسته است تا جلوه دو رنگی ایجاد کند.مراحل اصلی فرآیند قالب گیری ثانویه عبارتند از:گلوله های پلاستیکی را آماده کنید: گلوله های پلاستیکی را با دو رنگ مختلف آماده کنید.قالب گیری تزریقی: ابتدا اولین رنگ پلاستیک به داخل قالب تزریق می شود تا لایه پایه پوسته دسته تشکیل شود. سپس رنگ دوم پلاستیک به داخل قالب تزریق می شود و لایه پایه را می پوشاند تا جلوه ای دو رنگ ایجاد کند.خنک سازی و انجماد: پس از اتمام تزریق پلاستیک، قالب برای مدتی خنک و جامد می شود.محصول را بیرون بیاورید: در نهایت قالب را باز کرده و پوسته دسته دو رنگ شکل گرفته را خارج کنید.

-

توضیحات قالب

مواد محصول:

ABS/PC

لاستیک نرم: TPR

مواد قالب:

S136ESR

تعداد حفره ها:

2+2

روش تغذیه چسب:

دونده داغ

روش خنک کننده:

خنک کننده آب

چرخه قالب گیری

16.5 ثانیه

- تجزیه و تحلیل جریان قالب 2K و طراحی قالب دو رنگ ساعتی دستگیرهبرای تجزیه و تحلیل جریان قالب و طراحی قالب دو رنگ قالب دو رنگ روکش لاستیکی 2K برای دسته:تجزیه و تحلیل جریان قالب:آ. اطلاعات مربوط به دسته، از جمله اندازه، شکل، مواد و غیره را جمع آوری کنید.ب از نرم افزار تجزیه و تحلیل جریان قالب برای وارد کردن مدل CAD دسته و تنظیم پارامترهای فرآیند قالب گیری تزریقی مانند سرعت تزریق، دما، فشار و غیره استفاده کنید.ج. تجزیه و تحلیل جریان قالب را برای شبیهسازی جریان مذاب، پر کردن، خنکسازی و سایر فرآیندها در طول فرآیند قالبگیری تزریقی برای ارزیابی عملکرد پر کردن دسته، حبابها، شاتهای کوتاه و سایر نقصها و بهینهسازی پارامترهای فرآیند قالبگیری تزریقی انجام دهید.طراحی قالب دو رنگ:آ. ساختار و اندازه قالب دو رنگ را بر اساس نتایج آنالیز جریان قالب تعیین کنید. با در نظر گرفتن شکل و الزامات دسته، یک ساختار قالب مناسب شامل حفره قالب، هسته قالب، سیستم قالب گیری، سیستم خنک کننده و غیره طراحی کنید.ب جریان فرآیند قالب گیری تزریقی دو رنگ، از جمله توالی تزریق، روش تغییر رنگ و غیره را تعیین کنید.ج. طراحی دقیق قالب از جمله تکنولوژی پردازش قطعات قالب، روش مونتاژ، طراحی مکانیزم قالب گیری و غیره را انجام دهید.د برای طراحی قالب از نرم افزار CAD استفاده کنید و مدل های سه بعدی و نقشه های مهندسی قالب را تولید کنید.در حین تجزیه و تحلیل جریان قالب و فرآیند طراحی قالب دو رنگ، باید به نکات زیر توجه کنید:از عملکرد پر کردن دسته اطمینان حاصل کنید: از طریق تجزیه و تحلیل جریان قالب، پارامترهای فرآیند قالب گیری تزریقی بهینه می شوند تا اطمینان حاصل شود که عملکرد پر کردن دسته خوب است و از نقص جلوگیری می کند.طراحی سیستم خنک کننده: سیستم خنک کننده را به طور منطقی طراحی کنید تا از اثر خنک کننده خوب در طول فرآیند قالب گیری تزریق اطمینان حاصل کنید و کارایی تولید و کیفیت محصول را بهبود بخشد.طراحی سیستم قالبگیری: با توجه به شکل و الزامات دسته، یک سیستم قالبگیری مناسب طراحی کنید تا مطمئن شوید که دسته می تواند به آرامی قالبگیری شود و از آسیب و تغییر شکل جلوگیری شود.توالی قالب گیری تزریقی و تغییر رنگ: برای اطمینان از تأثیر و کیفیت قالب گیری تزریقی دو رنگ، جریان فرآیند قالب گیری تزریقی دو رنگ، از جمله ترتیب تزریق و روش تغییر رنگ را تعیین کنید.برای تجزیه و تحلیل جریان قالب و طراحی قالب دو رنگ قالب دو رنگ روکش لاستیکی 2K برای دسته، لازم است تجزیه و تحلیل جریان قالب، بهینه سازی پارامترهای فرآیند قالب گیری تزریق، طراحی ساختار و اندازه قالب مناسب، تعیین شود. فرآیند قالب گیری تزریقی دو رنگ و انجام یک طراحی دقیق از قالب. از طریق طراحی و کنترل معقول، می توان دسته های تزریقی دو رنگ با کیفیت بالا را به دست آورد.

- دسته ساعت دو رنگ 2K فرآیند تولید قالب و انتخاب مواد محصولبرای ساخت و پردازش قالب دو رنگ پوشش لاستیکی 2K برای دسته و انتخاب مواد قالب گیری تزریقی پوشش لاستیکی ABS/PC TPR:ساخت و فرآوری قالب:آ. با توجه به الزامات طراحی قالب دو رنگ، تکنولوژی و تجهیزات پردازش مناسب مانند مرکز ماشینکاری CNC، دستگاه EDM و غیره را انتخاب کنید.ب قطعات قالب را پردازش کنید، از جمله حفره قالب، هسته قالب، سیستم قالب گیری، سیستم خنک کننده و غیره. اطمینان حاصل کنید که دقت و اندازه پردازش الزامات را برآورده می کند.ج. قطعات قالب را مونتاژ کنید تا از تناسب و تنظیم دقیق قطعات اطمینان حاصل کنید و از پایداری و قابلیت اطمینان قالب اطمینان حاصل کنید.انتخاب مواد قالب گیری تزریقی:آ. مواد TPR محصور شده ABS/PC استحکام و سفتی پلاستیک ABS/PC را با انعطاف پذیری و مقاومت در برابر سایش الاستومر TPR ترکیب می کند و دارای استحکام، سفتی و مقاومت بالایی در برابر ضربه است.ب مواد TPR محصور شده ABS/PC دارای مقاومت شیمیایی خوبی است، می تواند در برابر فرسایش برخی از مواد شیمیایی مقاومت کند و برای استفاده در شرایط مختلف محیطی مناسب است.ج. مواد TPR محصور شده ABS/PC دارای بافت سطحی و لمس خوبی است و می تواند احساس و راحتی خوبی را ارائه دهد.در طول فرآیند ساخت قالب و فرآیند انتخاب مواد قالب گیری تزریقی، باید به نکات زیر توجه کنید:دقت پردازش و کنترل اندازه: اطمینان حاصل کنید که دقت پردازش و اندازه قطعات قالب مطابق با الزامات برای اطمینان از کیفیت و پایداری قالبگیری تزریقی است.عملیات سطحی: با توجه به نیاز دسته، عملیات سطحی مناسب مانند سنگ زنی، پرداخت و غیره را برای بهبود کیفیت سطح و صافی دسته انجام دهید.عملیات حرارتی مواد: با توجه به نیاز مواد قالب، عملیات حرارتی مناسب مانند کوئنچ، تمپرینگ و غیره برای بهبود سختی و مقاومت در برابر سایش مواد انجام می شود.نگهداری و نگهداری قالب: به طور منظم از قالب، از جمله تمیز کردن، روغن کاری، تعمیر و غیره نگهداری و نگهداری کنید تا طول عمر قالب را افزایش دهید و از پایداری تولید اطمینان حاصل کنید.برای ساخت و پردازش قالب پوشش لاستیکی 2K دسته دو رنگ و انتخاب ماده قالب گیری تزریقی پوشش لاستیکی ABS/PC TPR، لازم است فناوری و تجهیزات پردازش مناسب را انتخاب کنید تا از دقت پردازش و کنترل ابعاد اطمینان حاصل شود. از نظر انتخاب مواد قالب گیری تزریقی، الزامات طراحی و محیط استفاده دسته را در نظر بگیرید و مواد TPR محصور شده ABS/PC را با خواص مکانیکی خوب، مقاومت در برابر سایش و مقاومت شیمیایی انتخاب کنید. از طریق پردازش تولید معقول و انتخاب مواد، می توان به دسته های قالب گیری تزریقی دو رنگ با کیفیت بالا دست یافت.

- دسته ساعت دو رنگ 2K تولید انبوه و کنترل کیفیتتولید انبوه قالب تزریق قالب دو رنگ با پوشش لاستیکی 2K برای دستگیره ها شامل ملاحظاتی مانند فرآیند، ابزار و وسایل، راندمان تولید، کنترل هزینه و تضمین کیفیت است. این جنبه ها در ادامه به تفصیل معرفی خواهند شد.روند:بهینهسازی پارامترهای فرآیند قالبگیری تزریقی: از طریق تجزیه و تحلیل جریان قالب و تأیید تولید واقعی، پارامترهای فرآیند قالبگیری تزریقی، از جمله سرعت تزریق، دما، فشار و غیره، برای اطمینان از عملکرد پر کردن و ثبات کیفیت قالبگیری تزریقی دو رنگ بهینه میشوند. از دستهترتیب قالبگیری تزریقی دو رنگ و تغییر رنگ: جریان فرآیند قالبگیری تزریقی دو رنگ، از جمله ترتیب تزریق و روش تعویض رنگ را تعیین کنید تا به یکنواختی اثر دو رنگ و کیفیت ظاهر خوب دست یابید.طراحی سیستم خنک کننده: سیستم خنک کننده را به طور منطقی طراحی کنید تا از اثر خنک کننده خوب در طول فرآیند قالب گیری تزریق اطمینان حاصل کنید و کارایی تولید و کیفیت محصول را بهبود بخشد.وسایل ابزار:طراحی و ساخت قالب: با توجه به الزامات قالب گیری تزریقی دو رنگ دسته، ساختار قالب و اندازه مناسب را طراحی کنید تا از پایداری و قابلیت اطمینان قالب اطمینان حاصل کنید.طراحی و ساخت یراق آلات ابزار: طراحی و ساخت یراق آلات مناسب با توجه به نیازهای تولید برای بهبود راندمان تولید و بهره وری اپراتور.بهره وری تولید:تولید خودکار: برای دستیابی به تولید خودکار، بهبود کارایی تولید و کاهش هزینه های نیروی کار، از تجهیزات خودکار مانند ماشین های قالب گیری تزریق خودکار و سیستم های رباتیک استفاده کنید.قالب های چند حفره ای و تولید چند ماشینی: از قالب های چند حفره ای و ماشین های قالب گیری تزریقی چندگانه برای تولید همزمان برای افزایش بازده و بازده تولید استفاده کنید.بهینه سازی برنامه و برنامه تولید: برنامه ها و برنامه های تولید معقول را تدوین کنید و وظایف و منابع تولید را به طور منطقی ترتیب دهید تا کارایی تولید بهبود یابد و زمان توقف تولید کاهش یابد.کنترل هزینه:کنترل هزینه مواد: مواد قالب گیری تزریقی مناسب را انتخاب کنید، مانند TPR محصور شده ABS/PC، و مدیریت تدارکات و موجودی را با توجه به نیازهای واقعی برای کنترل هزینه های مواد انجام دهید.کنترل هزینه تجهیزات و انرژی: از تجهیزات به طور منطقی استفاده کنید، مصرف انرژی را بهینه کنید و هزینه های تعمیر و نگهداری تجهیزات و انرژی را کاهش دهید.کنترل هزینه نیروی کار: کاهش عملیات دستی و کاهش هزینه های نیروی کار از طریق تولید خودکار و فرآیندهای تولید بهینه.تضمین کیفیت:استقرار سیستم کنترل کیفیت: یک سیستم کنترل کیفیت کامل شامل بازرسی کیفیت، کنترل فرآیند و پردازش محصول معیوب ایجاد کنید تا اطمینان حاصل شود که محصولات با استانداردهای کیفیت مطابقت دارند.بازرسی و آزمایش: بازرسی و آزمایش دستگیره های قالب گیری تزریقی شامل کیفیت ظاهری، دقت ابعادی، ثبات رنگ و غیره برای اطمینان از کیفیت و سازگاری محصول.بهبود مستمر: به طور منظم فرآیند تولید را ارزیابی و تجزیه و تحلیل کنید، فرصت هایی برای بهبود پیدا کنید، فرآیندها و فرآیندهای تولید را بهینه کنید و کیفیت محصول و کارایی تولید را بهبود بخشید.به طور خلاصه، تولید انبوه قالبگیری تزریقی قالب دو رنگ با پوشش لاستیکی 2K نیاز به بهینهسازی فرآیند، طراحی ابزار و وسایل، راندمان تولید، کنترل هزینه و تضمین کیفیت دارد. از طریق فرآیند معقول و طراحی ثابت، بهینه سازی راندمان تولید و کنترل هزینه، استقرار یک سیستم کنترل کیفیت و بهبود مستمر، تولید انبوه با کیفیت بالا و راندمان بالا قابل دستیابی است.