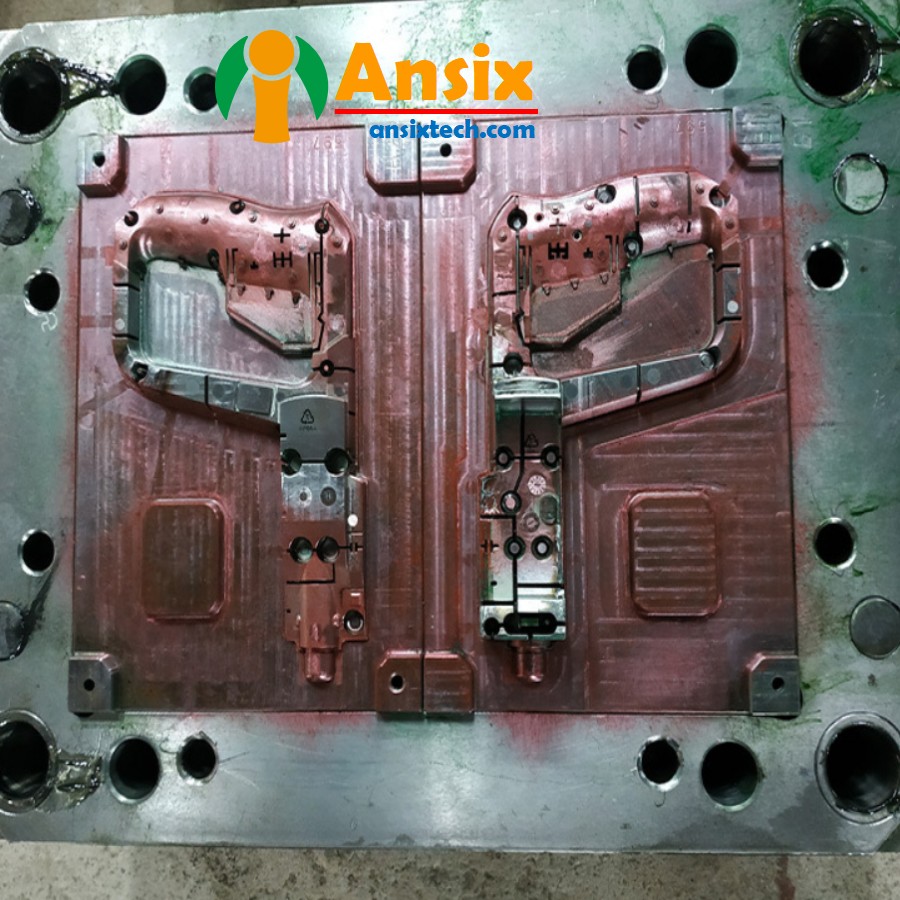

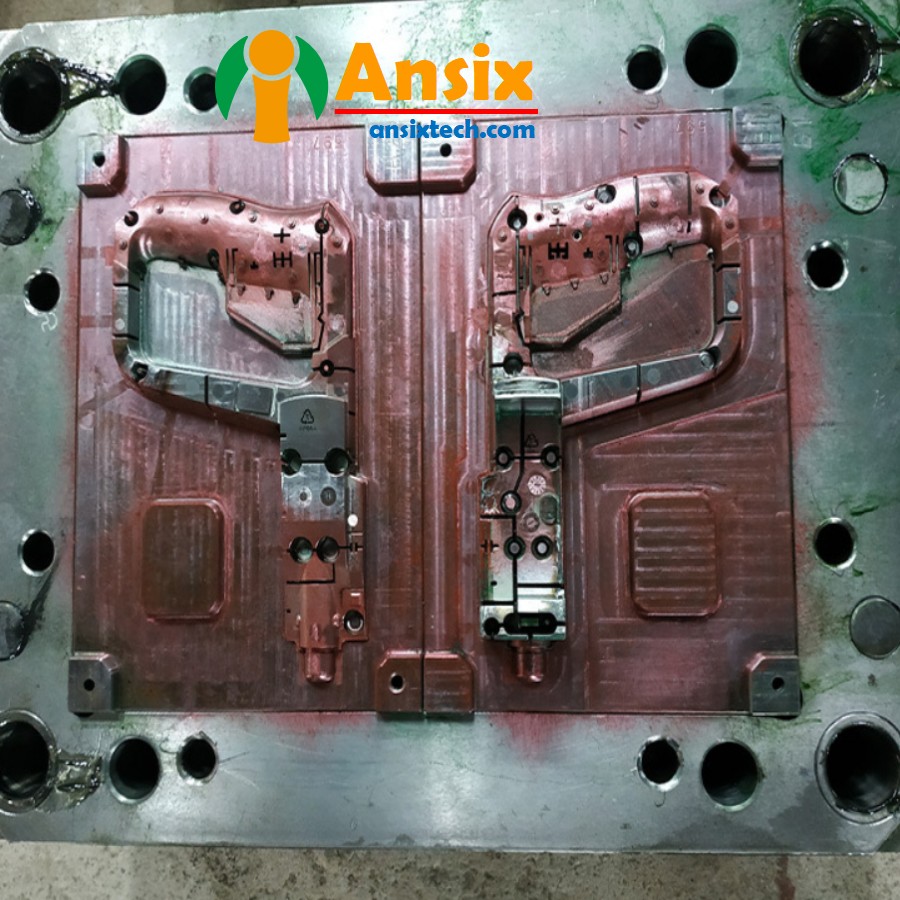

Menangani cetakan injeksi 2K warna ganda

FITUR

- Menangani cetakan injeksi 2K warna ganda

Proses pencetakan injeksi berlebih sekunder:Proses pencetakan injeksi berlebih sekunder adalah dengan menyuntikkan lapisan bahan plastik dengan warna berbeda berdasarkan cangkang pegangan untuk menciptakan efek warna ganda.Langkah-langkah utama dari proses overmolding sekunder meliputi:Siapkan pelet plastik: Siapkan pelet plastik dengan dua warna berbeda.Cetakan injeksi: Pertama, warna plastik pertama disuntikkan ke dalam cetakan untuk membentuk lapisan dasar cangkang pegangan. Plastik warna kedua kemudian disuntikkan ke dalam cetakan, menutupi lapisan dasar untuk menciptakan efek dua warna.Pendinginan dan pemadatan: Setelah injeksi plastik selesai, cetakan akan mendingin dan mengeras untuk jangka waktu tertentu.Keluarkan produk: Terakhir, buka cetakan dan keluarkan cangkang pegangan warna ganda yang sudah terbentuk.

-

Deskripsi Cetakan

Bahan Produk:

ABS/PC

Karet lunak: TPR

Bahan Cetakan:

S136ESR

Jumlah Rongga:

2+2

Metode Pemberian Lem:

Pelari panas

Metode Pendinginan:

Pendingin air

Siklus Pencetakan

16,5 detik

- Menangani analisis aliran cetakan 2K warna ganda dan desain cetakanUntuk analisis aliran cetakan dan desain cetakan dua warna dari cetakan berlapis karet 2K dua warna untuk pegangannya:Analisis aliran cetakan:A. Kumpulkan informasi yang relevan tentang pegangan, termasuk ukuran, bentuk, bahan, dll.B. Gunakan perangkat lunak analisis aliran cetakan untuk mengimpor model pegangan CAD dan mengatur parameter proses pencetakan injeksi, seperti kecepatan injeksi, suhu, tekanan, dll.C. Melakukan analisis aliran cetakan untuk mensimulasikan aliran lelehan, pengisian, pendinginan, dan proses lainnya selama proses pencetakan injeksi untuk mengevaluasi kinerja pengisian pegangan, gelembung, tembakan pendek, dan cacat lainnya, serta mengoptimalkan parameter proses pencetakan injeksi.Desain cetakan dua warna:A. Tentukan struktur dan ukuran cetakan dua warna berdasarkan hasil analisis aliran cetakan. Dengan mempertimbangkan bentuk dan persyaratan pegangan, rancang struktur cetakan yang sesuai, termasuk rongga cetakan, inti cetakan, sistem demoulding, sistem pendingin, dll.B. Tentukan aliran proses cetakan injeksi dua warna, termasuk urutan injeksi, metode peralihan warna, dll.C. Melaksanakan desain cetakan secara rinci, termasuk teknologi pemrosesan bagian cetakan, metode perakitan, desain mekanisme demoulding, dll.D. Gunakan perangkat lunak CAD untuk desain cetakan dan hasilkan model tiga dimensi dan gambar teknik cetakan.Selama analisis aliran cetakan dan proses desain cetakan dua warna, Anda perlu memperhatikan hal-hal berikut:Pastikan kinerja pengisian pegangan: Melalui analisis aliran cetakan, parameter proses pencetakan injeksi dioptimalkan untuk memastikan kinerja pengisian pegangan baik dan menghindari cacat.Desain sistem pendingin: Rancang sistem pendingin secara wajar untuk memastikan efek pendinginan yang baik selama proses pencetakan injeksi dan meningkatkan efisiensi produksi dan kualitas produk.Desain sistem demoulding: Sesuai dengan bentuk dan persyaratan pegangan, rancang sistem demoulding yang sesuai untuk memastikan bahwa pegangan dapat dibongkar dengan lancar dan menghindari kerusakan dan deformasi.Urutan cetakan injeksi dan peralihan warna: Tentukan aliran proses cetakan injeksi dua warna, termasuk urutan injeksi dan metode peralihan warna, untuk memastikan efek dan kualitas cetakan injeksi dua warna.Untuk analisis aliran cetakan dan desain cetakan dua warna dari cetakan berlapis karet 2K dua warna untuk pegangannya, perlu dilakukan analisis aliran cetakan, mengoptimalkan parameter proses pencetakan injeksi, merancang struktur dan ukuran cetakan yang sesuai, menentukan proses pencetakan injeksi dua warna, dan melakukan desain cetakan secara detail. Melalui desain dan kontrol yang masuk akal, pegangan cetakan injeksi dua warna berkualitas tinggi dapat diperoleh.

- Menangani houring warna ganda 2K Proses pembuatan cetakan dan pemilihan material produkUntuk pembuatan dan pemrosesan cetakan pelapis karet 2K dua warna untuk pegangan dan pemilihan bahan cetakan injeksi lapisan karet ABS/PC TPR:Pembuatan dan pemrosesan cetakan:A. Sesuai dengan persyaratan desain cetakan dua warna, pilih teknologi dan peralatan pemrosesan yang sesuai, seperti pusat permesinan CNC, mesin EDM, dll.B. Proses bagian cetakan, termasuk rongga cetakan, inti cetakan, sistem demoulding, sistem pendingin, dll. Pastikan keakuratan dan ukuran pemrosesan memenuhi persyaratan.C. Rakit bagian-bagian cetakan untuk memastikan kesesuaian dan penyesuaian bagian-bagian yang akurat serta memastikan stabilitas dan keandalan cetakan.Pemilihan bahan cetakan injeksi:A. Bahan TPR enkapsulasi ABS/PC memadukan kekuatan dan kekakuan plastik ABS/PC dengan fleksibilitas dan ketahanan aus elastomer TPR, serta memiliki kekuatan, kekakuan, dan ketahanan benturan yang tinggi.B. Bahan TPR yang dienkapsulasi ABS/PC memiliki ketahanan kimia yang baik, dapat menahan erosi beberapa bahan kimia, dan cocok untuk digunakan dalam berbagai kondisi lingkungan.C. Bahan TPR yang dienkapsulasi ABS/PC memiliki tekstur dan sentuhan permukaan yang baik, serta dapat memberikan rasa dan kenyamanan yang baik.Selama proses pembuatan cetakan dan proses pemilihan bahan cetakan injeksi, Anda perlu memperhatikan hal-hal berikut:Akurasi pemrosesan dan kontrol ukuran: Pastikan keakuratan pemrosesan dan ukuran bagian cetakan memenuhi persyaratan untuk memastikan kualitas dan stabilitas cetakan injeksi.Perawatan permukaan: Sesuai dengan persyaratan pegangan, lakukan perawatan permukaan yang sesuai, seperti penggilingan, pemolesan, dll., untuk meningkatkan kualitas permukaan dan kehalusan pegangan.Perlakuan panas bahan: Sesuai dengan persyaratan bahan cetakan, perlakuan panas yang sesuai, seperti pendinginan, temper, dll., dilakukan untuk meningkatkan kekerasan dan ketahanan aus bahan.Perawatan dan pemeliharaan cetakan: Rawat dan rawat cetakan secara teratur, termasuk pembersihan, pelumasan, perbaikan, dll., untuk memperpanjang masa pakai cetakan dan memastikan stabilitas produksi.Untuk pembuatan dan pemrosesan cetakan lapisan karet 2K dua warna pada pegangan dan pemilihan bahan cetakan injeksi TPR lapisan karet ABS/PC, perlu untuk memilih teknologi dan peralatan pemrosesan yang sesuai untuk memastikan akurasi pemrosesan dan kontrol dimensi. Dalam hal pemilihan bahan cetakan injeksi, pertimbangkan persyaratan desain dan lingkungan penggunaan pegangan, dan pilih bahan TPR berkapsul ABS/PC dengan sifat mekanik yang baik, ketahanan aus, dan ketahanan kimia. Melalui proses manufaktur yang wajar dan pemilihan bahan, pegangan cetakan injeksi dua warna berkualitas tinggi dapat dicapai

- Menangani houring warna ganda 2K Produksi massal dan kontrol kualitasProduksi massal cetakan injeksi berlapis karet 2K dua warna untuk pegangan melibatkan pertimbangan seperti proses, perkakas dan perlengkapan, efisiensi produksi, pengendalian biaya, dan jaminan kualitas. Aspek-aspek ini akan diperkenalkan secara rinci di bawah ini.Proses:Optimalisasi parameter proses pencetakan injeksi: Melalui analisis aliran cetakan dan verifikasi produksi aktual, parameter proses pencetakan injeksi, termasuk kecepatan injeksi, suhu, tekanan, dll., dioptimalkan untuk memastikan kinerja pengisian dan stabilitas kualitas cetakan injeksi dua warna dari pegangannya.Urutan pencetakan injeksi dua warna dan peralihan warna: Tentukan aliran proses pencetakan injeksi dua warna, termasuk urutan injeksi dan metode peralihan warna, untuk mencapai konsistensi efek dua warna dan kualitas penampilan yang baik.Desain sistem pendingin: Rancang sistem pendingin secara wajar untuk memastikan efek pendinginan yang baik selama proses pencetakan injeksi dan meningkatkan efisiensi produksi dan kualitas produk.Perlengkapan perkakas:Desain dan pembuatan cetakan: Sesuai dengan persyaratan cetakan injeksi dua warna pada pegangan, rancang struktur dan ukuran cetakan yang sesuai untuk memastikan stabilitas dan keandalan cetakan.Desain dan pembuatan perlengkapan perkakas: Merancang dan memproduksi perlengkapan perkakas yang sesuai dengan kebutuhan produksi untuk meningkatkan efisiensi produksi dan efisiensi operator.Efisiensi produksi:Produksi otomatis: Gunakan peralatan otomatis, seperti mesin cetak injeksi otomatis dan sistem robot, untuk mencapai produksi otomatis, meningkatkan efisiensi produksi, dan mengurangi biaya tenaga kerja.Cetakan multi-rongga dan produksi multi-mesin: Gunakan cetakan multi-rongga dan beberapa mesin cetak injeksi untuk produksi simultan guna meningkatkan keluaran dan efisiensi produksi.Rencana produksi dan optimalisasi jadwal: Kembangkan rencana dan jadwal produksi yang masuk akal, dan atur tugas dan sumber daya produksi secara rasional untuk meningkatkan efisiensi produksi dan mengurangi waktu henti produksi.Pengendalian biaya:Pengendalian biaya bahan: Pilih bahan cetakan injeksi yang sesuai, seperti TPR yang dienkapsulasi ABS/PC, dan lakukan manajemen pengadaan dan inventaris sesuai dengan kebutuhan aktual untuk mengendalikan biaya bahan.Pengendalian biaya peralatan dan energi: Gunakan peralatan secara rasional, optimalkan konsumsi energi, dan kurangi biaya pemeliharaan peralatan dan energi.Pengendalian biaya tenaga kerja: Mengurangi operasi manual dan mengurangi biaya tenaga kerja melalui produksi otomatis dan proses produksi yang dioptimalkan.Kualitas asuransi:Pembentukan sistem kendali mutu: Membangun sistem kendali mutu yang lengkap, termasuk pemeriksaan mutu, pengendalian proses, dan pemrosesan produk cacat, untuk memastikan bahwa produk memenuhi standar mutu.Inspeksi dan pengujian: Inspeksi dan pengujian pegangan cetakan injeksi, termasuk kualitas penampilan, akurasi dimensi, konsistensi warna, dll., untuk memastikan kualitas dan konsistensi produk.Perbaikan berkelanjutan: Secara berkala mengevaluasi dan menganalisis proses produksi, mencari peluang perbaikan, mengoptimalkan proses dan proses produksi, serta meningkatkan kualitas produk dan efisiensi produksi.Singkatnya, produksi massal cetakan injeksi berlapis karet 2K dua warna perlu mempertimbangkan optimalisasi proses, desain perkakas dan perlengkapan, efisiensi produksi, pengendalian biaya, dan jaminan kualitas. Melalui desain proses dan perlengkapan yang masuk akal, mengoptimalkan efisiensi produksi dan pengendalian biaya, membangun sistem kendali mutu dan perbaikan berkelanjutan, produksi massal berkualitas tinggi dan berefisiensi tinggi dapat dicapai.