Mengendalikan pengacuan suntikan 2K warna ganda jam

CIRI-CIRI

- Mengendalikan pengacuan suntikan 2K warna ganda jam

Proses pengacuan suntikan berlebihan sekunder:Proses pengacuan suntikan berlebihan sekunder adalah untuk menyuntik lapisan bahan plastik dengan warna yang berbeza berdasarkan cangkerang pemegang untuk mencipta kesan warna Ganda.Langkah-langkah utama proses overmolding sekunder termasuk:Sediakan pelet plastik: Sediakan pelet plastik dua warna berbeza.Pengacuan suntikan: Pertama, warna pertama plastik disuntik ke dalam acuan untuk membentuk lapisan asas cengkerang pemegang. Warna kedua plastik kemudian disuntik ke dalam acuan, meliputi lapisan asas untuk mencipta kesan dua nada.Penyejukan dan pemejalan: Selepas suntikan plastik selesai, acuan akan menyejuk dan memejal untuk satu tempoh masa.Keluarkan produk: Akhir sekali, buka acuan dan keluarkan cangkerang pemegang warna Ganda yang terbentuk.

-

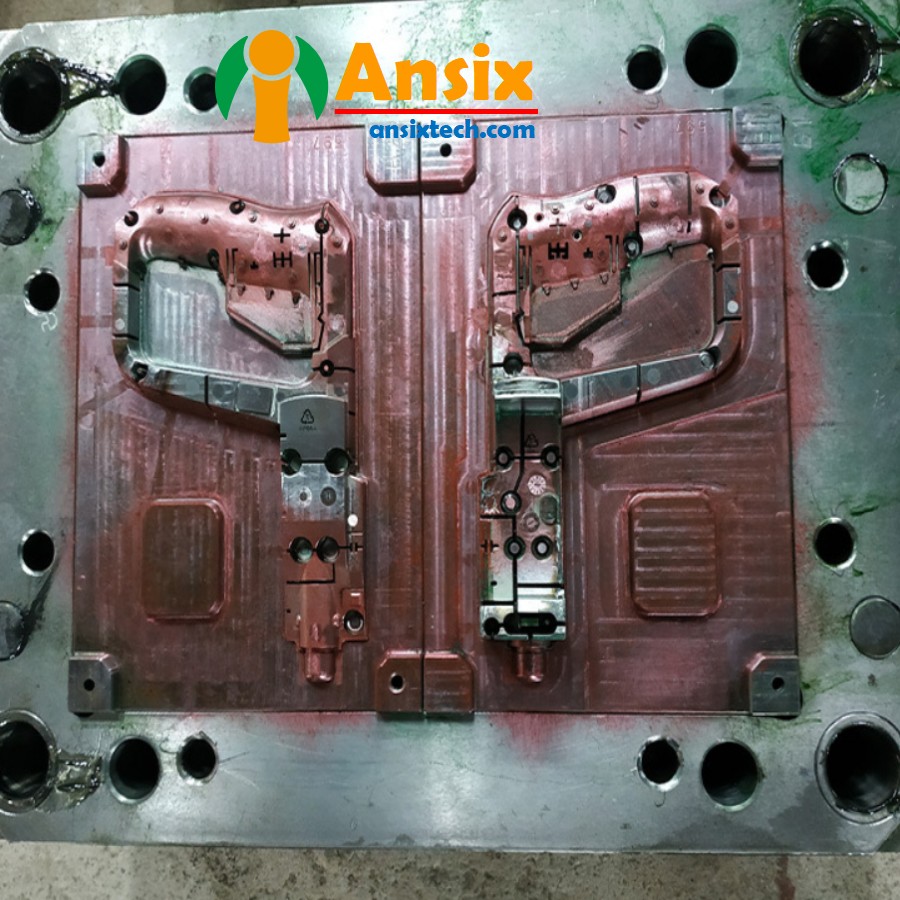

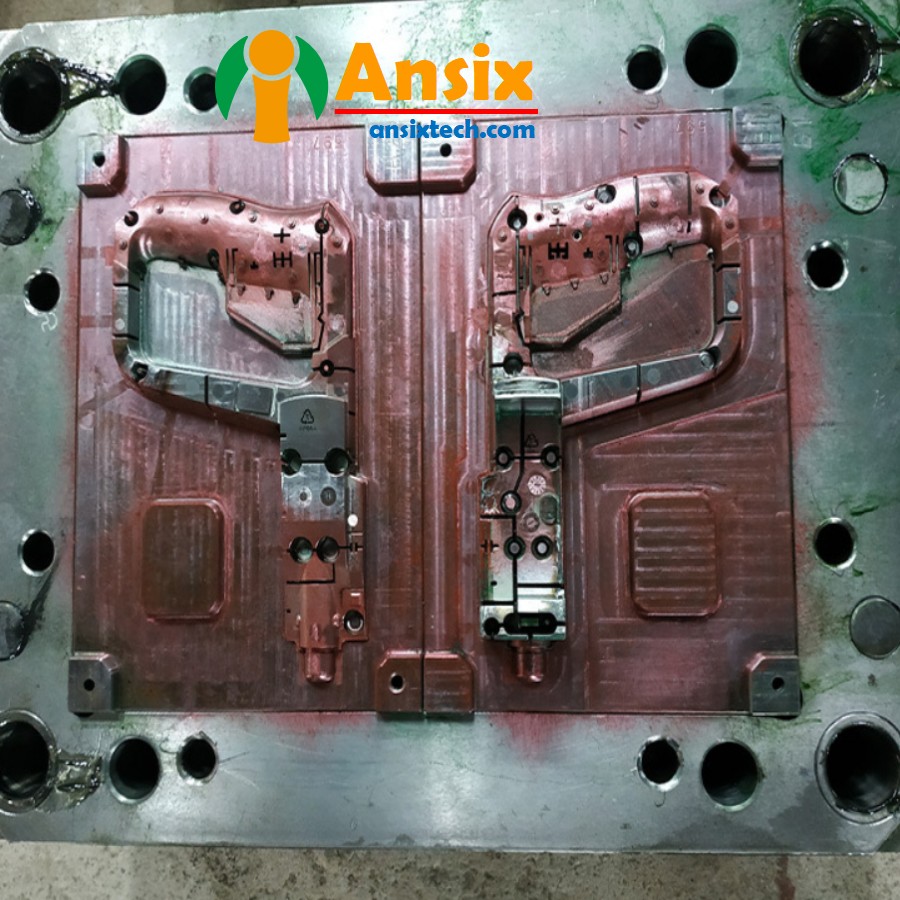

Penerangan Acuan

Bahan Produk:

ABS/PC

Getah lembut: TPR

Bahan acuan:

S136ESR

Bilangan Rongga:

2+2

Kaedah Pemberian Gam:

Pelari panas

Kaedah penyejukan:

Penyejukan air

Kitaran Pengacuan

16.5s

- Mengendalikan jam dua warna 2K Analisis aliran acuan dan reka bentuk acuanUntuk analisis aliran acuan dan reka bentuk acuan dua warna acuan bersalut getah 2K dua warna untuk pemegang:Analisis aliran acuan:a. Kumpul maklumat yang berkaitan tentang pemegang, termasuk saiz, bentuk, bahan, dsb.b. Gunakan perisian analisis aliran acuan untuk mengimport model CAD pemegang dan tetapkan parameter proses pengacuan suntikan, seperti kelajuan suntikan, suhu, tekanan, dsb.c. Menjalankan analisis aliran acuan untuk mensimulasikan aliran cair, pengisian, penyejukan dan proses lain semasa proses pengacuan suntikan untuk menilai prestasi pengisian pemegang, buih, pukulan pendek dan kecacatan lain, dan mengoptimumkan parameter proses pengacuan suntikan.Reka bentuk acuan dua warna:a. Tentukan struktur dan saiz acuan dua warna berdasarkan hasil analisis aliran acuan. Dengan mengambil kira bentuk dan keperluan pemegang, reka bentuk struktur acuan yang sesuai, termasuk rongga acuan, teras acuan, sistem demoulding, sistem penyejukan, dsb.b. Tentukan aliran proses pengacuan suntikan dua warna, termasuk urutan suntikan, kaedah penukaran warna, dsb.c. Menjalankan reka bentuk terperinci acuan, termasuk teknologi pemprosesan bahagian acuan, kaedah pemasangan, reka bentuk mekanisme nyahbentuk, dsb.d. Gunakan perisian CAD untuk reka bentuk acuan dan hasilkan model tiga dimensi dan lukisan kejuruteraan acuan.Semasa analisis aliran acuan dan proses reka bentuk acuan dua warna, anda perlu memberi perhatian kepada perkara berikut:Pastikan prestasi pengisian pemegang: Melalui analisis aliran acuan, parameter proses pengacuan suntikan dioptimumkan untuk memastikan prestasi pengisian pemegang adalah baik dan mengelakkan kecacatan.Reka bentuk sistem penyejukan: Reka bentuk sistem penyejukan secara munasabah untuk memastikan kesan penyejukan yang baik semasa proses pengacuan suntikan dan meningkatkan kecekapan pengeluaran dan kualiti produk.Reka bentuk sistem demoulding: Mengikut bentuk dan keperluan pemegang, reka bentuk sistem demoulding yang sesuai untuk memastikan pemegang dapat dirobohkan dengan lancar dan mengelakkan kerosakan dan ubah bentuk.Urutan pengacuan suntikan dan pensuisan warna: Tentukan aliran proses pengacuan suntikan dua warna, termasuk urutan suntikan dan kaedah pensuisan warna, untuk memastikan kesan dan kualiti pengacuan suntikan dua warna.Untuk analisis aliran acuan dan reka bentuk acuan dua warna acuan bersalut getah 2K dua warna untuk pemegang, adalah perlu untuk menjalankan analisis aliran acuan, mengoptimumkan parameter proses pengacuan suntikan, mereka bentuk struktur dan saiz acuan yang sesuai, menentukan proses pengacuan suntikan dua warna, dan menjalankan reka bentuk terperinci acuan. Melalui reka bentuk dan kawalan yang munasabah, pemegang acuan suntikan dua warna berkualiti tinggi boleh diperolehi.

- Mengendalikan jam dua warna 2K Proses pembuatan acuan dan pemilihan bahan produkUntuk pembuatan dan pemprosesan acuan salutan getah 2K dua warna untuk pemegang dan pemilihan bahan acuan suntikan ABS/PC salutan getah TPR:Pembuatan dan pemprosesan acuan:a. Mengikut keperluan reka bentuk acuan dua warna, pilih teknologi dan peralatan pemprosesan yang sesuai, seperti pusat pemesinan CNC, mesin EDM, dll.b. Bahagian acuan proses, termasuk rongga acuan, teras acuan, sistem demoulding, sistem penyejukan, dll. Pastikan ketepatan dan saiz pemprosesan memenuhi keperluan.c. Pasang bahagian acuan untuk memastikan kesesuaian dan pelarasan bahagian yang tepat dan memastikan kestabilan dan kebolehpercayaan acuan.Pemilihan bahan acuan suntikan:a. Bahan TPR berkapsul ABS/PC menggabungkan kekuatan dan kekakuan plastik ABS/PC dengan fleksibiliti dan rintangan haus elastomer TPR, dan mempunyai kekuatan tinggi, kekakuan dan rintangan hentaman.b. Bahan TPR berkapsul ABS/PC mempunyai rintangan kimia yang baik, boleh menahan hakisan beberapa bahan kimia, dan sesuai untuk digunakan dalam pelbagai keadaan persekitaran.c. Bahan TPR berkapsul ABS/PC mempunyai tekstur dan sentuhan permukaan yang baik, serta boleh memberikan rasa dan keselesaan yang baik.Semasa proses pembuatan acuan dan proses pemilihan bahan acuan suntikan, anda perlu memberi perhatian kepada perkara berikut:Ketepatan pemprosesan dan kawalan saiz: Pastikan ketepatan pemprosesan dan saiz bahagian acuan memenuhi keperluan untuk memastikan kualiti dan kestabilan pengacuan suntikan.Rawatan permukaan: Mengikut keperluan pemegang, lakukan rawatan permukaan yang sesuai, seperti mengisar, menggilap, dll., untuk meningkatkan kualiti permukaan dan kelancaran pemegang.Rawatan haba bahan: Mengikut keperluan bahan acuan, rawatan haba yang sesuai, seperti pelindapkejutan, pembajaan, dan lain-lain, dilakukan untuk meningkatkan kekerasan dan rintangan haus bahan.Penyelenggaraan dan penyelenggaraan acuan: Sentiasa menyelenggara dan menyelenggara acuan, termasuk pembersihan, pelinciran, pembaikan, dll., untuk memanjangkan hayat perkhidmatan acuan dan memastikan kestabilan pengeluaran.Untuk pembuatan dan pemprosesan acuan salutan getah 2K dua warna pemegang dan pemilihan bahan acuan suntikan ABS/PC salutan getah TPR, adalah perlu untuk memilih teknologi dan peralatan pemprosesan yang sesuai untuk memastikan ketepatan pemprosesan dan kawalan dimensi. Dari segi pemilihan bahan pengacuan suntikan, pertimbangkan keperluan reka bentuk dan persekitaran penggunaan pemegang, dan pilih bahan TPR berkapsul ABS/PC dengan sifat mekanikal yang baik, rintangan haus dan rintangan kimia. Melalui pemprosesan pembuatan dan pemilihan bahan yang munasabah, pemegang acuan suntikan dua warna berkualiti tinggi boleh dicapai

- Mengendalikan jam dua warna 2K Pengeluaran besar-besaran dan kawalan kualitiPengeluaran besar-besaran pengacuan suntikan acuan bersalut getah 2K dua warna untuk pemegang melibatkan pertimbangan seperti proses, perkakas dan lekapan, kecekapan pengeluaran, kawalan kos dan jaminan kualiti. Aspek-aspek ini akan diperkenalkan secara terperinci di bawah.Proses:Pengoptimuman parameter proses pengacuan suntikan: Melalui analisis aliran acuan dan pengesahan pengeluaran sebenar, parameter proses pengacuan suntikan, termasuk kelajuan suntikan, suhu, tekanan, dll., dioptimumkan untuk memastikan prestasi pengisian dan kestabilan kualiti pengacuan suntikan dua warna. daripada pemegang.Urutan pengacuan suntikan dua warna dan pensuisan warna: Tentukan aliran proses pengacuan suntikan dua warna, termasuk urutan suntikan dan kaedah pensuisan warna, untuk mencapai konsistensi kesan dua warna dan kualiti penampilan yang baik.Reka bentuk sistem penyejukan: Reka bentuk sistem penyejukan secara munasabah untuk memastikan kesan penyejukan yang baik semasa proses pengacuan suntikan dan meningkatkan kecekapan pengeluaran dan kualiti produk.Lekapan perkakas:Reka bentuk dan pembuatan acuan: Mengikut keperluan pengacuan suntikan dua warna pemegang, reka bentuk struktur dan saiz acuan yang sesuai untuk memastikan kestabilan dan kebolehpercayaan acuan.Reka bentuk dan pembuatan lekapan perkakas: Mereka bentuk dan mengeluarkan lekapan perkakas yang sesuai mengikut keperluan pengeluaran untuk meningkatkan kecekapan pengeluaran dan kecekapan pengendali.Kecekapan pengeluaran:Pengeluaran automatik: Gunakan peralatan automatik, seperti mesin pengacuan suntikan automatik dan sistem robotik, untuk mencapai pengeluaran automatik, meningkatkan kecekapan pengeluaran dan mengurangkan kos buruh.Acuan berbilang rongga dan pengeluaran berbilang mesin: Gunakan acuan berbilang rongga dan mesin pengacuan suntikan berbilang untuk pengeluaran serentak untuk meningkatkan kecekapan pengeluaran dan pengeluaran.Pelan pengeluaran dan pengoptimuman jadual: Membangunkan pelan dan jadual pengeluaran yang munasabah, dan mengatur tugas dan sumber pengeluaran secara rasional untuk meningkatkan kecekapan pengeluaran dan mengurangkan masa henti pengeluaran.Kawalan kos:Kawalan kos bahan: Pilih bahan pengacuan suntikan yang sesuai, seperti TPR berkapsul ABS/PC, dan jalankan pengurusan perolehan dan inventori mengikut keperluan sebenar untuk mengawal kos bahan.Kawalan kos peralatan dan tenaga: Gunakan peralatan secara rasional, optimumkan penggunaan tenaga dan kurangkan kos penyelenggaraan dan tenaga peralatan.Kawalan kos buruh: Kurangkan operasi manual dan kurangkan kos buruh melalui pengeluaran automatik dan proses pengeluaran yang dioptimumkan.Jaminan kualiti:Penubuhan sistem kawalan kualiti: Wujudkan sistem kawalan kualiti yang lengkap, termasuk pemeriksaan kualiti, kawalan proses dan pemprosesan produk yang rosak, untuk memastikan produk memenuhi piawaian kualiti.Pemeriksaan dan ujian: Pemeriksaan dan ujian pemegang acuan suntikan, termasuk kualiti penampilan, ketepatan dimensi, konsistensi warna, dll., untuk memastikan kualiti dan konsistensi produk.Penambahbaikan berterusan: Sentiasa menilai dan menganalisis proses pengeluaran, mencari peluang untuk penambahbaikan, mengoptimumkan proses dan proses pengeluaran, dan meningkatkan kualiti produk dan kecekapan pengeluaran.Kesimpulannya, pengeluaran besar-besaran pengacuan suntikan acuan bersalut getah 2K pemegang dua warna perlu mempertimbangkan pengoptimuman proses, reka bentuk perkakas dan lekapan, kecekapan pengeluaran, kawalan kos dan jaminan kualiti. Melalui proses dan reka bentuk lekapan yang munasabah, mengoptimumkan kecekapan pengeluaran dan kawalan kos, mewujudkan sistem kawalan kualiti dan penambahbaikan berterusan, pengeluaran besar-besaran yang berkualiti tinggi dan berkecekapan tinggi boleh dicapai.