تصميم وتطوير المنتجات

من خلال جمع مجموعة كاملة من التصميم والنماذج الأولية والمحاكاة والاختبار والتطوير تحت سقف واحد، تمكننا دورة التطوير المدمجة بالكامل لدينا من تقديم حزمة تحكم محسنة في التصميم بما يتماشى مع تصميم المنتج وتطوير المكونات والتجمعات.

يعمل مهندسو التصميم والتطوير لدينا على تعزيز فكرتك بدءًا من المفهوم وحتى الاكتمال، بما في ذلك، أثناء العملية، الأساليب والتقنيات الأكثر تطورًا في صناعة المنتجات والأجهزة. في AnsixTech، نقوم بإجراء المراجعات وتحديد المخاطر وتحليل المخاطر بجدية طوال عمليتنا الموثقة.

يعد تصميم المنتج وتطويره عملية معقدة وحاسمة تتضمن التحول من المفهوم إلى المنتج الفعلي. في هذه العملية، يجب مراعاة عوامل متعددة مثل طلب السوق والجدوى الفنية وتجربة المستخدم بشكل شامل لضمان أن المنتج النهائي يمكن أن يلبي احتياجات المستخدمين ويكون قادرًا على المنافسة.

في المقام الأول، تعد أبحاث السوق جزءًا مهمًا من تصميم المنتج وتطويره. من خلال أبحاث السوق، يمكنك فهم احتياجات المستخدمين وتفضيلاتهم، وفهم اتجاهات السوق والمنافسين. ويساعد ذلك في تحديد موضع المنتج وخصائصه ويوفر إرشادات للتصميم والتطوير اللاحقين. يمكن إجراء أبحاث السوق من خلال الاستبيانات والمقابلات والملاحظات وما إلى ذلك. ويمكن أن تساعد البيانات والمعلومات التي تم جمعها فريق التصميم على فهم احتياجات المستخدمين بشكل أفضل وتوفير أساس لتصميم المنتج.

ثانيًا، يعد تحليل المتطلبات خطوة أساسية في تصميم المنتج وتطويره. في هذه المرحلة، يجب فهم احتياجات المستخدمين بالتفصيل وترجمتها إلى وظائف وميزات المنتج. من خلال التواصل والتعليقات مع المستخدمين، يمكن تحسين تصميم المنتج بشكل مستمر للتأكد من أن المنتج يمكنه حل مشكلات المستخدمين حقًا. يمكن إجراء تحليل المتطلبات من خلال مقابلات المستخدمين، وقصص المستخدمين، وتحليل حالة الاستخدام، وما إلى ذلك. ومن خلال التواصل المتعمق مع المستخدمين، يمكن لفريق التصميم فهم احتياجات المستخدمين بشكل أفضل وتقديم التوجيه لتصميم المنتج.

بعد ذلك يأتي التصميم المفاهيمي، وهو عملية تحويل مفهوم المنتج إلى تصميم ملموس. في هذه المرحلة، تحتاج إلى النظر في وظائف المنتج وتصميمه وواجهة المستخدم وما إلى ذلك. من خلال رسم الرسومات التخطيطية وإنشاء النماذج وما إلى ذلك، يمكنك تجسيد أفكار التصميم ومناقشة أعضاء الفريق والمستخدمين وتقديم التعليقات. يمكن تنفيذ التصميم المفاهيمي من خلال الرسم اليدوي، وتصميم CAD، والنمذجة ثلاثية الأبعاد، وما إلى ذلك. ومن خلال التكرار المستمر والتحسين، يتم تحديد خطة تصميم المنتج أخيرًا.

ثم هناك النماذج الأولية، من خلال صنع نماذج أولية للمنتج، ويمكن التحقق من جدوى التصميم وتجربة المستخدم. يمكن أن يكون النموذج الأولي نموذجًا ماديًا أو نموذجًا افتراضيًا أو نموذج واجهة تفاعلية. من خلال الاختبار والتعليقات مع المستخدمين، يمكن اكتشاف المشكلات وإصلاحها، كما يمكن تحسين تصميم المنتج بشكل أكبر. يمكن تنفيذ النماذج الأولية من خلال الطباعة ثلاثية الأبعاد، وتكنولوجيا الواقع الافتراضي، وتصنيع النماذج الأولية، وما إلى ذلك. ومن خلال التفاعل والاختبار مع المستخدمين، يمكن لفريق التصميم فهم احتياجات المستخدم بشكل أفضل وتقديم التعليقات وفرص التحسين لتصميم المنتج.

خلال مرحلة الاختبار، يجب اختبار المنتج من حيث الأداء الوظيفي والأداء وتجربة المستخدم وما إلى ذلك. ومن خلال الاختبار، يمكن اكتشاف مشاكل المنتج وأوجه القصور وإجراء التحسينات والإصلاحات. الهدف من هذه المرحلة هو ضمان جودة المنتج واستقراره لتوفير تجربة مستخدم جيدة. يمكن إجراء الاختبار من خلال اختبار البرامج، واختبار الأجهزة، واختبار تجربة المستخدم، وما إلى ذلك. ومن خلال الاختبار المستمر والتعليقات، يمكن لفريق التصميم تحسين تصميم المنتج ووظائفه بشكل مستمر، وتحسين جودة المنتج ورضا المستخدم.

يعد تصميم المنتج وتطويره عملية شاملة تتطلب دراسة شاملة لطلب السوق والجدوى الفنية وتجربة المستخدم وعوامل أخرى. من خلال أبحاث السوق، وتحليل الطلب، والتصميم المفاهيمي، والنماذج الأولية، والاختبار، والتصنيع والتسويق، يمكن تحويل مفهوم المنتج إلى منتج قابل للاستخدام فعليًا ويلبي احتياجات المستخدم ويكون تنافسيًا. في هذه العملية، يحتاج فريق التصميم إلى التعاون مع أقسام وفرق متعددة مثل قسم التسويق والمهندسين والمصنعين لتحسين جودة المنتج ورضا المستخدم من خلال الابتكار والتحسين المستمر.

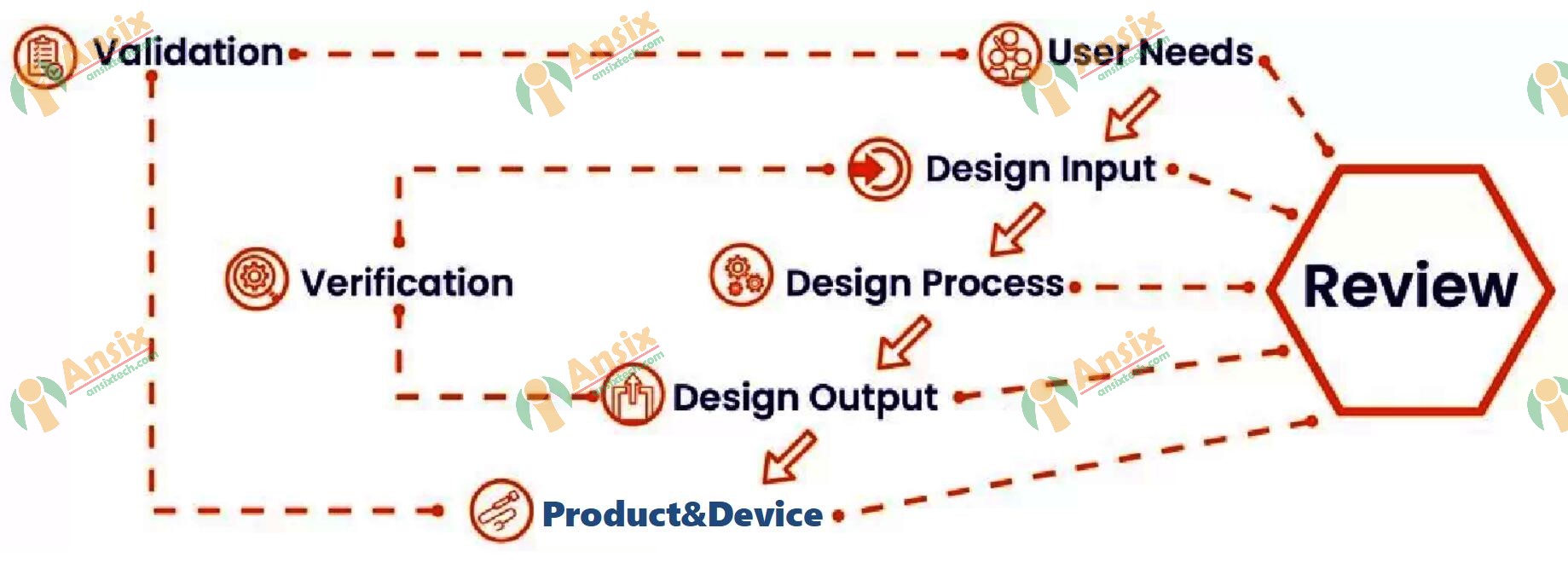

عملية التحكم في تصميم المنتج والجهاز

المرحلة الأولية التي يبدأ منها التحكم في التصميم هي تطوير مدخلات التصميم والموافقة عليها، والتي تتكون من تصميم الجهاز وعمليات التصنيع التي سيتم نقلها إلى مرحلة الإنتاج.

يعد التحكم في التصميم استراتيجية شاملة ولا تنتهي بمشاركة التصميم في مرحلة الإنتاج بمجرد الانتهاء من التصميم. كما أنه يحرك عمليات التصنيع وفقًا للتغيرات في مرحلة التصميم أو حتى ردود الفعل بعد الإنتاج. إنها عملية مستمرة لتطوير منتج قابل للاستخدام للمستخدم، وبالنسبة للمنتج المحسن، يجب مراعاة التغييرات الثورية في أنماط الاستخدام وتشخيص المنتجات الفاشلة.

تشير عملية التحكم في تصميم المنتج إلى عملية ضمان الجودة والتقدم في تصميم المنتج من خلال سلسلة من إجراءات وطرق التحكم أثناء عملية تصميم المنتج وتطويره. فيما يلي الخطوات العامة لعملية التحكم في تصميم المنتج:

تحديد أهداف ومتطلبات التصميم: قبل البدء في تصميم المنتج، من الضروري توضيح أهداف التصميم ومتطلبات المنتج. يتضمن ذلك وظيفة المنتج والأداء والمظهر والتكلفة وعملية الإنتاج والمتطلبات الأخرى. ستشكل هذه الأهداف والمتطلبات الأساس للتحكم في التصميم.

وضع خطة تصميم: وضع خطة تصميم مفصلة بناءً على أهداف التصميم ومتطلباته. تتضمن خطة التصميم جدول التصميم ومراحل التصميم ومهامه وتخصيص موارد التصميم وما إلى ذلك. وستساعد خطة التصميم الفريق على توضيح التقدم ومسؤوليات التصميم والتأكد من سير التصميم كما هو مخطط له.

مراجعة التصميم: في عملية التصميم، تعد مراجعة التصميم أحد إجراءات التحكم المهمة جدًا. يمكن إجراء مراجعات التصميم في كل مرحلة من مراحل التصميم أو في نقاط اتخاذ القرار المهمة في التصميم. من خلال المراجعة، يمكن التحقق من عقلانية التصميم وامتثاله وجدواه، ويمكن اكتشاف المشكلات وحلها، ويمكن ضمان جودة التصميم وقابليته للتنفيذ.

التحقق من التصميم والتحقق منه: بعد اكتمال التصميم، يعد التحقق من التصميم والتحقق منه ضروريًا. التحقق من التصميم هو التحقق مما إذا كانت وظيفة وأداء التصميم يفي بالمتطلبات من خلال المحاكاة أو التجربة أو الحساب. يمكن إجراء التحقق من التصميم من خلال اختبار النموذج الأولي، والمحاكاة، والتحقق التجريبي، وما إلى ذلك. وستحدد نتائج التحقق من التصميم ما إذا كانت هناك حاجة إلى تعديلات وتحسينات في التصميم.

التحكم في تغيير التصميم: أثناء عملية التصميم، قد تحدث تغييرات في الطلب، أو مشاكل فنية، أو تغيرات في السوق، وما إلى ذلك، مما يتطلب تغييرات في التصميم. التحكم في تغيير التصميم هو عملية ضمان عقلانية وإمكانية التحكم في تغييرات التصميم. يجب مراجعة تغييرات التصميم والموافقة عليها للتأكد من أن التغييرات لن يكون لها تأثير لا يمكن السيطرة عليه على جودة المنتج والجدول الزمني والتكلفة.

التحكم في مستندات التصميم: أثناء عملية التصميم، يجب إنشاء عدد كبير من مستندات التصميم، بما في ذلك مواصفات التصميم وتقارير التصميم ورسومات التصميم وما إلى ذلك. التحكم في مستندات التصميم هو عملية ضمان دقة وثائق التصميم واكتمالها وإمكانية تتبعها . يجب أن يتم التحكم في إصدار مستندات التصميم ومراجعتها وأرشفتها لاستخدامها في التصميم والإنتاج لاحقًا.

مراقبة جودة التصميم: أثناء عملية التصميم، يجب إجراء مراقبة جودة التصميم للتأكد من أن جودة التصميم تلبي المتطلبات. تتضمن مراقبة جودة التصميم التحكم في عقلانية التصميم والموثوقية وقابلية التصنيع وقابلية الصيانة والجوانب الأخرى. من خلال مراقبة جودة التصميم، يمكن تقليل أخطاء التصميم والعيوب وتحسين جودة المنتج وموثوقيته.

التحكم في تقدم التصميم: أثناء عملية التصميم، يلزم التحكم في تقدم التصميم لضمان سير التصميم كما هو مخطط له. يتضمن التحكم في تقدم التصميم تحليل مهام التصميم، ومراقبة التقدم وتعديله، وتخصيص الموارد، وما إلى ذلك. ومن خلال التحكم في تقدم التصميم، يمكن اكتشاف تأخيرات تقدم التصميم وحلها في الوقت المناسب لضمان اكتمال التصميم في الوقت المحدد.

في التطبيق الفعلي، قد يتم إجراء التعديلات والإضافات بناءً على المشروع المحدد والظروف التنظيمية. الهدف من مراقبة التصميم هو ضمان جودة التصميم وتقدمه وتقليل مخاطر التصميم وتحسين القدرة التنافسية للمنتج ومعدل نجاح السوق

إدارة سلسلة توريد المواد الخام

في AnsixTech، نركز بشكل كبير على إدارة سلسلة توريد المواد الخام ودقة وموثوقية وقت التسليم. فيما يلي بعض ممارساتنا والتزاماتنا:

اختيار الموردين وتقييمهم: نقيم علاقات تعاونية طويلة الأمد مع الموردين الموثوقين ونقوم بانتظام بتقييم معدل تسليمهم في الوقت المحدد وجودة المنتج ومستوى الخدمة. نختار الموردين الذين يمكنهم تلبية احتياجاتنا ويتمتعون بقدرات توريد مستقرة.

التنبؤ والتخطيط: نتوقع كمية ووقت المواد الخام المطلوبة من خلال أبحاث السوق والتنبؤ بالطلب. نقوم بصياغة خطط شراء معقولة والتواصل مع الموردين في الوقت المناسب للتأكد من أن توريد المواد الخام يمكن أن يلبي احتياجات الإنتاج لدينا.

إدارة المخزون: نقوم بإجراء إدارة دقيقة للمخزون لتجنب مستويات المخزون المرتفعة أو المنخفضة بشكل مفرط. نقوم بإجراء عمليات إحصاء وتحليل منتظمة للمخزون لضمان دقة المخزون وحسن توقيته.

التعاون في سلسلة التوريد: نحافظ على التواصل والتعاون الوثيق مع موردينا. نقوم بتوصيل تغييرات الطلب ومواعيد التسليم مع موردينا في الوقت المناسب لضمان سلاسة وتنسيق سلسلة التوريد.

سلسلة التوريد المتنوعة: لقد أنشأنا علاقات تعاونية مع العديد من الموردين لتقليل مخاطر سلسلة التوريد. إذا لم يتمكن أحد الموردين من تلبية الطلب، فيمكننا التحول على الفور إلى موردين آخرين لضمان عدم تأثر توريد المواد الخام.

التتبع والمراقبة: نحن نتتبع حالة التسليم وتقدم المواد الخام ونحل على الفور أي مشكلات قد تسبب تأخيرًا. نحن نستخدم أنظمة إدارة سلسلة التوريد وأدوات أخرى لمراقبة تشغيل سلسلة التوريد الخاصة بنا بحيث يمكن اكتشاف المشكلات المحتملة وحلها في الوقت المناسب.

الالتزام بوقت التسليم: نعد بتسليم المنتجات بسرعة وفقًا لمتطلبات وقت التسليم للعملاء. نقوم بصياغة خطط إنتاج وترتيبات لوجستية معقولة بناءً على احتياجات العملاء ووقت التسليم لضمان إمكانية تسليم المنتجات للعملاء في الوقت المحدد.

بالنسبة للمواد الخام العامة، يمكننا أن نطلب من الموردين تسليم المواد الخام إلى مصنعنا خلال ساعتين.

من خلال تدابير إدارة سلسلة التوريد المذكورة أعلاه والتزامات وقت التسليم، فإننا نسعى جاهدين لضمان توريد المواد الخام في الوقت المناسب والتسليم السريع للمنتجات. نعمل باستمرار على تحسين كفاءة وموثوقية إدارة سلسلة التوريد لتلبية احتياجات العملاء وتوقعاتهم.

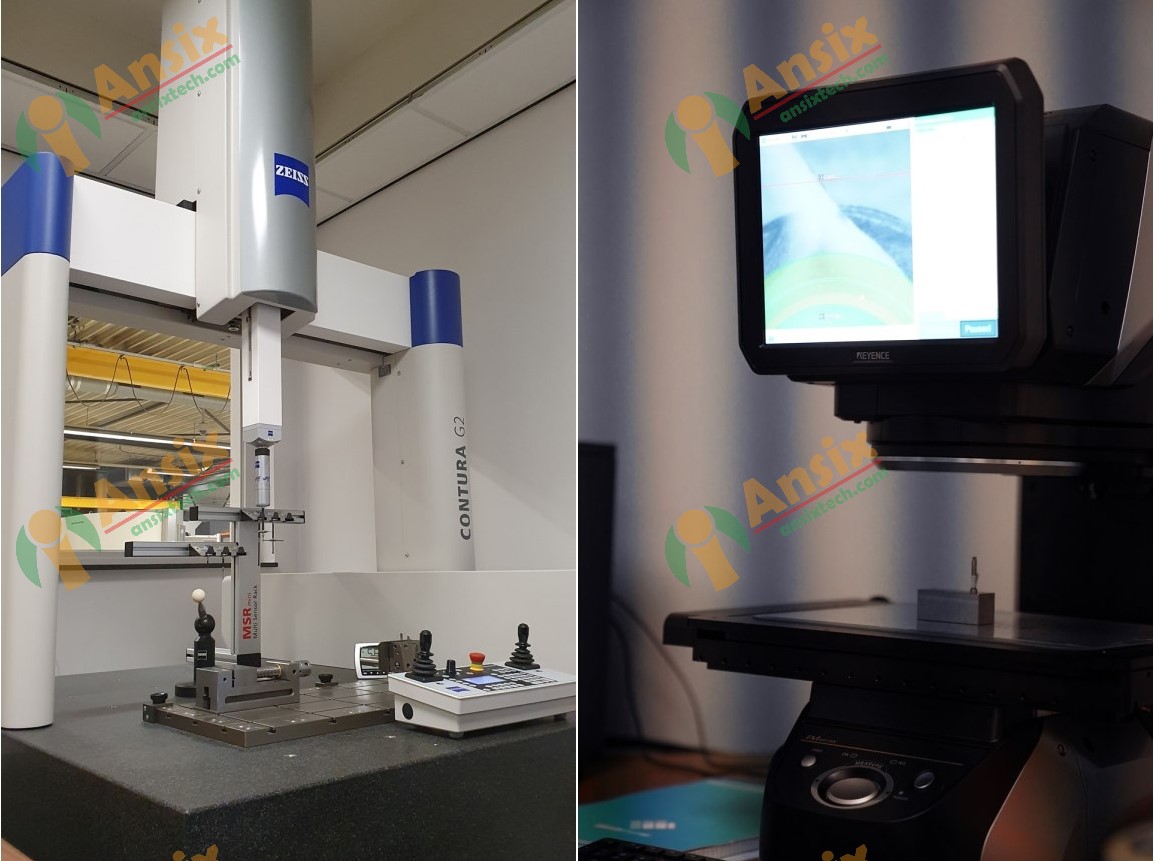

الاختبار - التحقق والتحقق من الصحة

يجب أن يحقق كل منتج وجهاز أهداف الوظيفة وسهولة الاستخدام والموثوقية للحصول على حصة ناجحة من السوق. وبصرف النظر عن ذلك، يبحث المستخدمون النهائيون أيضًا عن فعالية وسلامة الأجهزة التي يستخدمونها لإدارة مشكلة أو موقف معين، والتي تكون أحيانًا بالغة الأهمية للحياة. ولهذا السبب يصبح الاختبار التكراري مع التحقق من صحة هذه الأجهزة الطبية إلزاميًا.

قد تتكون المنتجات والأجهزة من أشكال وأحجام تقنية مختلفة ومستويات مختلفة من التعقيد. تسترشد إجراءات التحقق والتحقق (V&V) بالبيئة التنظيمية ويجب أن تتبع المعايير الدولية.

يمكن لأنشطة V&V الموحدة لدينا تبسيط عملية التصنيع وتحسين عملية الموافقة. بالإضافة إلى ذلك، يمكن للاختبار التلقائي وتقنيات التشخيص وأدوات جمع البيانات تحسين إجراء V&V.

يعتمد مدى تعقيد أي عملية اختبار على التقنيات المستخدمة والأسواق الجغرافية المستهدفة. يجب أن تحجب استراتيجية الاختبار ستة معلمات على الأقل مذكورة أدناه:

المناطق الجغرافية المستهدفة والمعايير المرتبطة بها

الوقت لطلب السوق

إجراء يجب مراعاته مع الإصدار

مختبرات الاختبار – مختبرات داخلية أو خارجية

تحديد ترتيب الاختبارات

تقديم نتيجة الاختبار

فوائد خدمات التصميم والتطوير

يعد AnsixTech امتدادًا لفريق التطوير الخاص بك ويمكنه تقديم الدعم لك منذ بداية مشروعك. نحن نتشارك مع عملائنا من خلال توفير الهندسة المتميزة من البداية إلى النهاية، وتطوير المنتجات ذات القيمة الهندسية. لدينا جميع الموارد الأساسية لدمج أنشطتنا في تطوير منتجات عملائنا وأساليب سلسلة التوريد حتى يتمكن عملاؤنا من تحقيق فوائد كبيرة.

حماية الملكية الفكرية:

سلامة الملكية الفكرية للمنتجات. بصرف النظر عن صفقات عدم التعرض، تحتفظ AnsixTech بأنظمة قوية لحماية بيانات العملاء. الوصول فقط لقسم التصميم مع نظام خادم منفصل.

تطوير التكرار:

معدات مخصصة للسحب السريع وقولبة الحقن. التركيبات ومعدات التجميع جاهزة للتكرار.

فريق من مديري البرامج والمهندسين على استعداد للمساعدة في تصميم منتجك وجهازك ومتطلبات التكرار.

تقليل تكاليف التصنيع

تغطي قدراتنا مجموعة واسعة من المنتجات والأجهزة. يتمتع أعضاء فريقنا بخبرة واسعة في تصميم المنتجات والأجهزة وتطويرها وتصنيعها، مما يمنحنا تجربة مباشرة مع احتياجات تطوير المنتجات في الصناعة. نحن على دراية جيدة بأحدث التقنيات، بما في ذلك سهولة الاستخدام والبرامج والمعدات.

بفضل الخبرة العميقة في كل من مراحل التصميم الأمامي والتصنيع الخلفي، يستطيع فريق AnsixTech تصميم منتجات وأجهزة عالية الأداء يمكن أيضًا تصنيعها بكفاءة وفعالية من حيث التكلفة. يمكن أن يؤدي تصميمنا لخبرة التصنيع إلى تقليل التعقيد، مما يقلل من مشكلات التكلفة والجودة مع ضمان عمليات التصنيع الفعالة على المدى الطويل.

كامتداد لقسم البحث والتطوير في شركتك، نقوم بسرعة بتطوير خطة تفصيلية تقلل من الخطوات ولكنها تعمل على تحسين إنتاجية المواد.

تسريع وقت التسويق وتقليل المخاطر

يعمل نموذج أعمالنا القائم على المفهوم إلى التوريد على تسريع وقت الوصول إلى السوق وتقليل المخاطر لعملائنا. يمكننا أن نوصلك إلى هناك من خلال الامتثال لمعايير ISO وQSR، والمهارات الحديثة، والتكاليف التنافسية، وشبكة راسخة من الاتصالات العالمية، بما في ذلك الشرق الأقصى.

لدينا دائمًا خط النهاية الخاص بك في الاعتبار. نحن نستجيب بسرعة لمطالبك ويمكننا تعديل التخطيط والتنفيذ بسرعة للتكيف مع أي تغييرات قد تنشأ. إن معرفتنا بالاحتياجات التنظيمية وعملية التسويق بأكملها تمنح عملائنا الثقة بأن منتجاتهم سيتم إطلاقها في الوقت المحدد.

تعزيز الملكية الفكرية واكتساب الخبرة التكنولوجية

يمكننا مساعدتك في تعزيز محفظة الملكية الفكرية الخاصة بك أو إنشاء مصفوفة من الأعمال الفنية الموجودة لتحديد الفرص ونقاط الضعف. توفر خبرتنا في الصناعة مراجعة شاملة، ويمكننا تقديم توزيع لمنتجات شركتك عبر جميع أسواق المنتجات والأجهزة.

بالإضافة إلى ذلك، نحن نقدم

التحكم في التصميم.

تتبع الوثائق المتعلقة بالامتثال

الإيداعات التنظيمية.

المصادر المحلية والخارجية للعناصر والتجمعات الفرعية.

دراسة حالة لتصميم وتطوير المنتجات والأجهزة

أحد التحديات في صناعتنا هو قيام الشركات بالاستعانة بمصادر خارجية للتطوير الكامل لمنتجاتها وأجهزتها. وبالمثل، غالباً ما تقوم الشركات الناشئة بتجميع سلسلة توريد مجزأة محفوفة بالمخاطر منذ بداية التصميم.

قد تختار الشركات المنتجات ومكونات الأجهزة الهامة من الشركات التي تحتاج إلى المزيد من الجدوى المالية أو التشغيلية لتوريد قطع الغيار بشكل تنافسي على المدى الطويل. وهذا يمكن أن يضر بقدرة الشركة على الشراء في المستقبل أو يؤثر على تقييمها عند البيع.

تساعد AnsixTech العملاء على تبسيط سلسلة التوريد الخاصة بهم من البداية.

اختر من بين مجموعة من الخدمات الداخلية

صمم سلسلة التوريد الخاصة بك من الصفر مع فريق AnsixTech من المهندسين ذوي الخبرة والمؤهلين.

منذ البداية، يعمل تبسيط التصميم للتصنيع وسلسلة التوريد على تجنب المشكلات قصيرة وطويلة الأجل.

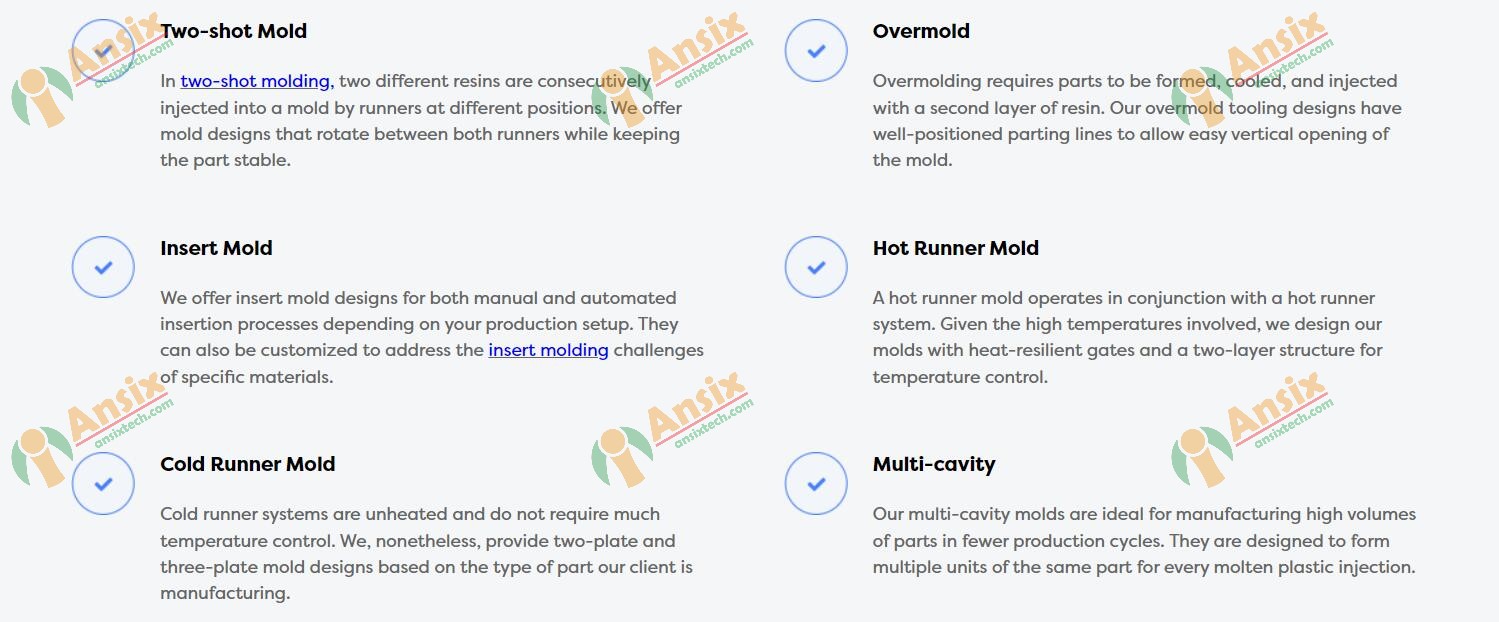

تقديم خدمات تصميم القوالب الاحترافية

يستلزم تصميم قالب حقن البلاستيك تطوير قالب بميزات مماثلة للجزء الذي تنوي تصنيعه.

في AnsixTech، نستخدم تقنية عالية الدقة لتطوير قوالب تلتقط كل تفاصيل تصميم الجزء الخاص بك. سوف يقوم فريق التصميم ذو الخبرة ومهندس تصميم قوالب الحقن بالتشاور معك طوال عملية تصميم القالب. وهذا يضمن أننا نقدم هيكل قالب قابل للتطبيق من حيث الإنتاج ولكنه يفي أيضًا بمتطلبات تصميم الأجزاء الخاصة بك. نحن نضمن لك تجربة عملاء خالية من التوتر.

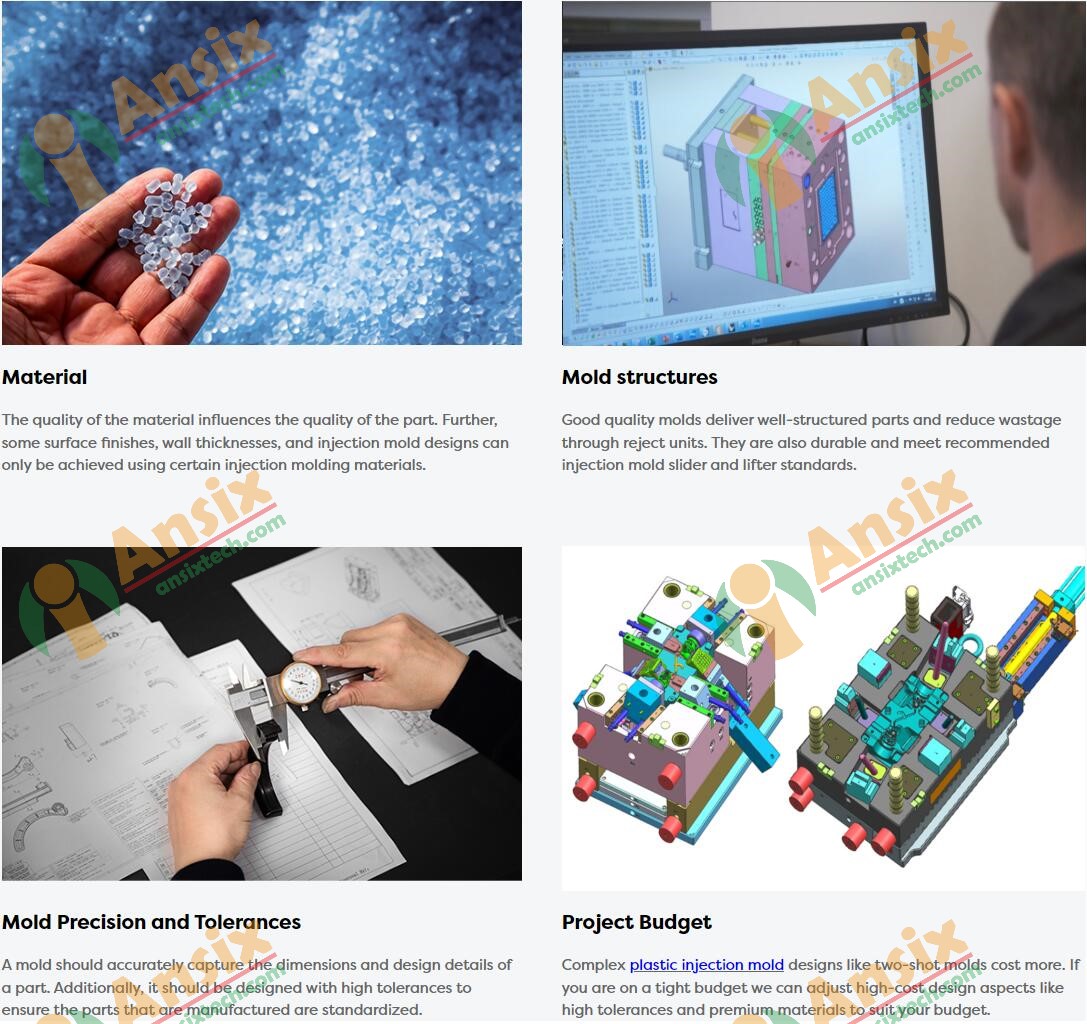

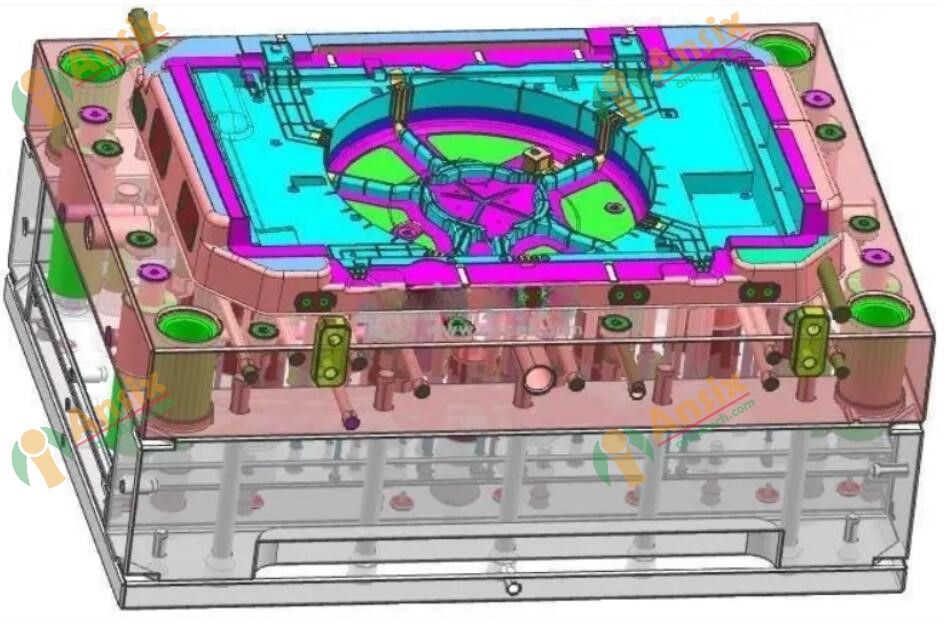

قالب الجودة يبدأ من التصميم الممتاز

يعتمد أداء الأداة إلى حد كبير على نضج تصميمها. وبالتالي فإن سنوات الخبرة العديدة التي يتمتع بها مصممونا تعد عاملاً حاسماً فيما يتعلق بجودة أداة AnsixTech.

نحن نتعاون بشكل وثيق مع عملائنا في جميع جوانب البرامج وذلك لتطوير أفضل القوالب المصممة التي يسهل صيانتها، والمكونات البلاستيكية التي تكون فعالة من حيث التكلفة في الإنتاج.

يتمتع فريق التصميم الداخلي الماهر لدينا بخبرة تزيد عن 25 عامًا في تصميم الأدوات المخصصة. نحن نقدم حزمة التصميم الكاملة:

دراسات الجدوى وتوصيات التصميم

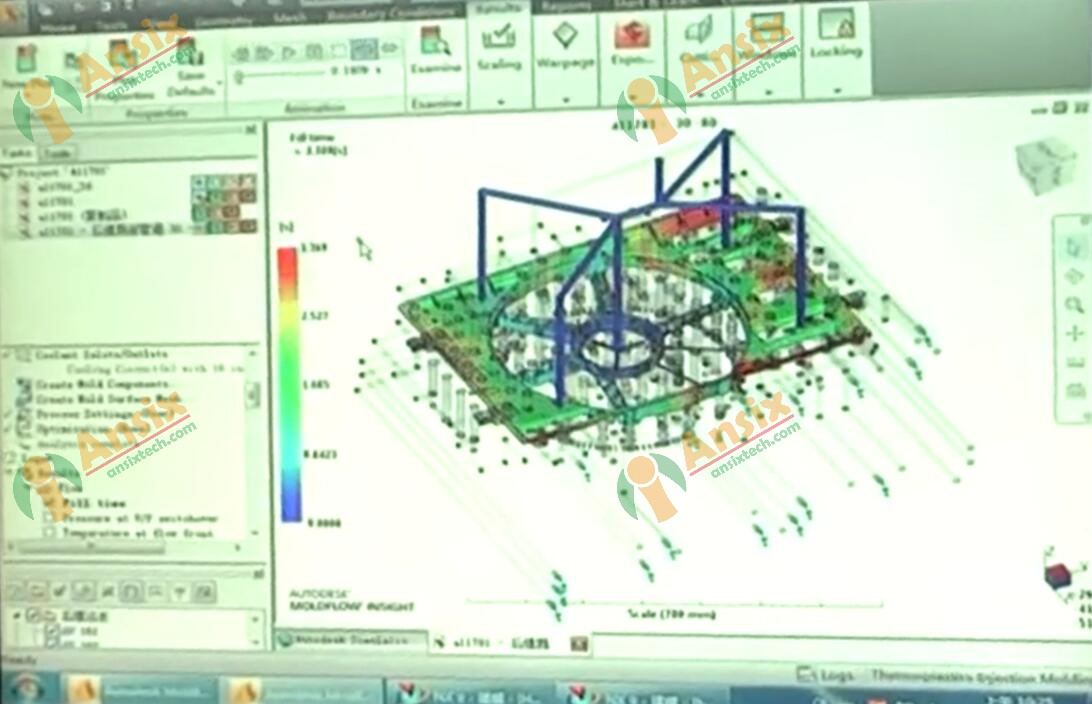

محاكاة الملء وتحليل تدفق العفن

تصميم الأدوات ثنائية وثلاثية الأبعاد (CAD وUnigraphics و(NX) وغيرها...)

إذا لزم الأمر، يمكن لمصممينا المشاركة في مرحلة مبكرة جدًا من المشروع، لدعمك أثناء تطوير الأجزاء، من أجل تمكين تصميم خاص بالأداة، وبالتالي توفير وقتك وتكاليفك.

فريق تصميم ذو مهارات عالية

في AnsixTech، نحن نفخر بخبرة فريق مكتب تصميم القوالب ذو المهارات العالية لدينا، والذي يعمل بشكل وثيق مع العملاء لضمان عمليات تصميم فعالة وسلسة.

يتم إيلاء اهتمام خاص لبناء القالب وقنوات التبريد وآليات الحركة لضمان تسليم الأجزاء بأعلى جودة من القالب.

تم تصميم جميع القوالب بعناية لزيادة عمر الخدمة إلى أقصى حد وتسهيل الصيانة.

الخصوصية والسرية

بالنسبة للتصنيع، سوف نقوم بمراجعة رسومات تصميم منتجك بعناية ونقدم لك المشورة الفنية إذا لزم الأمر. يمكنك تعديله بنفسك، أو يمكننا مساعدتك في تحسين التصميم. كل ما عليك فعله هو إخبارنا بأبعاد ووظائف التطبيق الذي ترغب فيه. إذا كان لديك قالب فقط، فأرسل لنا القالب أو الصورة، ويمكننا مساعدتك في استعادة الرسم، ثم استخدام الطباعة ثلاثية الأبعاد لإنشاء النموذج الأولي للتقييم الخاص بك، وأخيرًا استخدام قولبة الحقن لصنع المنتج البلاستيكي.

لا داعي للقلق بشأن تسرب أو بيع منتجك أو تصميمك. نحن شركة مصنعة لتصنيع المعدات الأصلية وتصنيع التصميم الشخصي، وصانع قوالب محترف؛ نحن لا نبيع المنتجات. نحن فقط نخصص المنتجات لعملائنا. بالطبع، إذا لم تكن مرتاحًا، يمكننا أيضًا التوقيع على اتفاقية السرية.

تصاميم أدوات حقن البلاستيك

لماذا تحتاج إلى تصميم قالب الحقن

4 اعتبارات لتصميم قالب الحقن المثالي

التصاميم التي تناسبك

- كشركة مصنعة تتمتع بخبرة سنوات عديدة في صناعة قوالب حقن البلاستيك، تعرف AnsixTech جيدًا ما إذا كان تصميم القالب أو الجزء البلاستيكي مناسبًا لعملية التصنيع. في AnsixTech، نجمع بين وظائف المنتج وقابلية التصنيع لتزويدك بتعديلات تصميم المنتج، ولتقديم المنتجات التي تناسب احتياجاتك، وتوفير وقتك وأموالك.

التحليل الاولي

يشير هيكل المنتج إلى مكونات المنتج والعلاقات بينها. من خلال تحليل هيكل المنتج، يمكن فهم وظيفة المنتج وأدائه وخصائصه، ويمكن تقديم التوجيه لتصميم المنتج وتصنيعه وصيانته.

يمكن إجراء تحليل هيكل المنتج من الجوانب التالية:

المكونات: يتطلب تحليل هيكل المنتج أولاً تحديد مكونات المنتج، أي الأجزاء أو الوحدات التي يتكون منها المنتج. ومن خلال تفكيك المنتج وتحلله يمكن التعرف على المكونات المختلفة للمنتج.

علاقات المكونات: يتطلب تحليل هيكل المنتج أيضًا تحديد العلاقة بين المكونات المختلفة. يتضمن ذلك طرق الاتصال والعلاقات الموضعية وعلاقات الحركة وما إلى ذلك بين المكونات. ومن خلال تحليل العلاقة بين المكونات، يمكن تحديد وظيفة المنتج وأدائه.

التحليل الوظيفي: يتطلب تحليل هيكل المنتج أيضًا تحليل وظائف المنتج. وذلك لتحديد الوظائف الرئيسية والوظائف المساعدة للمنتج، بالإضافة إلى مساهمة كل مكون في الوظيفة. ومن خلال التحليل الوظيفي يمكن تحديد متطلبات التصميم ومؤشرات الأداء للمنتج.

تحليل الأداء: يتطلب تحليل هيكل المنتج أيضًا تحليل أداء المنتج. وذلك لتحديد مؤشرات الأداء الرئيسية للمنتج، مثل القوة والصلابة والمتانة وما إلى ذلك. ومن خلال تحليل الأداء، يمكن تحديد متطلبات التصميم وعملية التصنيع للمنتج.

الهيكل العام: أخيرًا، يتطلب تحليل هيكل المنتج دمج مكونات مختلفة لتشكيل هيكل منتج كامل. من خلال التحليل الهيكلي الشامل، يمكن تقييم الأداء العام وموثوقية المنتج.

من خلال تحليل هيكل المنتج، يمكننا فهم مكونات المنتج ووظائفه وأدائه وخصائصه، وتقديم التوجيه لتصميم المنتج وتصنيعه وصيانته. يعد تحليل هيكل المنتج رابطًا مهمًا في عملية تطوير المنتج وتصنيعه، والذي يمكن أن يساعد المصممين والمهندسين على فهم المنتجات وتحسينها بشكل أفضل.

تحليل تدفق القالب

تقدم AnsixTech Tooling خدمة تحليل تدفق القالب لضمان تسليط الضوء على مشاكل التصنيع الأساسية والكشف عنها أثناء مرحلة التصميم كتوجيه لتحسين التصميم. عادةً ما تتضمن موضوعات تقرير تحليل تدفق القالب ما يلي:

· نموذج التحليل · المادة · نظام العداء · نظام التبريد · إعدادات العملية · نمط التعبئة، إلخ.

تحليل تدفق القالب هو طريقة تستخدم تقنية محاكاة الكمبيوتر لتحليل قوالب الحقن وتحسينها. من خلال تحليل تدفق القالب، يمكن توقع وتقييم المعلمات الرئيسية مثل التدفق والتعبئة والتبريد والانكماش أثناء عملية التشكيل بالحقن لمساعدة المصممين على تحسين تصميم القالب وتحسين جودة المنتج وكفاءة الإنتاج.

تتضمن الخطوات الرئيسية لتحليل تدفق القالب الجوانب التالية:

إعداد النموذج: أولاً، يجب إعداد نموذج ثلاثي الأبعاد لقالب الحقن. يمكن رسم هندسة القالب باستخدام برنامج CAD واستيرادها إلى برنامج تحليل تدفق القالب للتحليل اللاحق.

اختيار المواد: حدد نموذج مادة قولبة الحقن المناسب بناءً على المواد المستخدمة في عملية قولبة الحقن الفعلية. إن خصائص مواد صب الحقن لها تأثير مهم على عمليات مثل التدفق والتعبئة والتبريد، وبالتالي فإن الاختيار الصحيح لنماذج المواد هو المفتاح لتحليل تدفق القالب.

الربط: قم بربط نموذج القالب وتقسيم هندسة القالب إلى وحدات صغيرة. دقة وكثافة الربط لها تأثير مهم على الدقة والكفاءة الحسابية لتحليل تدفق القالب.

تحليل تدفق القالب: قم بإجراء تحليل تدفق القالب لمحاكاة المعلمات الرئيسية مثل التدفق والتعبئة والتبريد والانكماش أثناء عملية صب الحقن. من خلال تحليل تدفق القالب، يمكن توقع وتقييم العيوب والتشوهات أثناء عملية التشكيل بالحقن، مثل اللقطات القصيرة والفقاعات والصفحات الاعوجاجية وما إلى ذلك.

تحليل النتائج وتحسينها: إجراء تحليل النتائج وتحسينها بناءً على نتائج تحليل تدفق القالب. بناءً على نتائج التحليل، يمكن تعديل المعلمات مثل هيكل القالب ونظام التبريد وموضع الفوهة لتحسين جودة المنتج وكفاءة الإنتاج.

يمكن أن يساعد تحليل تدفق القالب المصممين على فهم سلوك التدفق والملء بشكل أفضل أثناء عملية التشكيل بالحقن، والتنبؤ بالمشاكل المحتملة وحلها، وتحسين جودة المنتج وكفاءة الإنتاج. من خلال تحليل تدفق القالب، يمكن تقليل عدد تجارب القالب وتكاليفه، ويمكن تقصير دورة تطوير المنتج، ويمكن تحسين موثوقية التصميم وقابليته للتصنيع. لذلك، فإن تحليل تدفق القالب له قيمة تطبيقية مهمة في عملية تصميم وتصنيع قوالب الحقن.

تصميم للتصنيع

تقوم AnsixTech بإجراء تحليل قابلية التصنيع في كل مشروع قولبة بالحقن لتحسين تصميم الأجزاء وتقليل تكاليف الأدوات وتقليل الوقت الإجمالي للمشروع. تتم مراجعة تقرير التحليل التفصيلي بواسطة المصمم الرئيسي وصانع الأدوات ومهندس قولبة الحقن ومدير المشروع للتأكد من أن المكون المطلوب مناسب لقولبة الحقن.

يشير تصميم القالب إلى تصميم قالب مناسب لإنتاج المنتج بناءً على متطلبات المنتج ورسومات التصميم. الهدف من تصميم القالب هو تحقيق إنتاج عالي الجودة وعالي الكفاءة ومنخفض التكلفة للمنتجات.

تتضمن عملية تصميم القالب الخطوات التالية:

تحليل متطلبات المنتج: أولاً، تحتاج إلى تحليل متطلبات المنتج ورسومات التصميم بعناية. فهم الشكل والحجم والمواد والخصائص الأخرى للمنتج، بالإضافة إلى متطلبات الإنتاج وتدفق العملية للمنتج.

تحديد نوع القالب: تحديد نوع القالب المناسب بناءً على خصائص المنتج ومتطلبات الإنتاج. تشمل أنواع القوالب الشائعة قوالب الصب، وقوالب الحقن، وقوالب الختم، وما إلى ذلك. أنواع مختلفة من القوالب لها متطلبات تصميم وعمليات تصنيع مختلفة.

تصميم هيكل القالب: تصميم هيكل القالب وفقًا لشكل وحجم المنتج. بما في ذلك القالب العلوي، القالب السفلي، قلب القالب، تجويف القالب وأجزاء أخرى من القالب. يحتاج التصميم الهيكلي للقالب إلى الأخذ في الاعتبار الشكل والحجم والمواد والعوامل الأخرى للمنتج، بالإضافة إلى طريقة الفتح والإغلاق للقالب ونظام التبريد ونظام العادم وما إلى ذلك.

تحديد مادة القالب: حدد مادة القالب المناسبة وفقًا لمتطلبات المنتج وظروف استخدام القالب. تشتمل مواد القوالب شائعة الاستخدام على فولاذ الأدوات وسبائك الفولاذ وما إلى ذلك. يحتاج اختيار مواد القالب إلى مراعاة القوة والصلابة ومقاومة التآكل والخصائص الأخرى للمادة.

تنفيذ تصميم القالب التفصيلي: تنفيذ التصميم التفصيلي للقالب وفقًا للتصميم الهيكلي للقالب. بما في ذلك الحجم والشكل وتكنولوجيا المعالجة وما إلى ذلك لأجزاء القالب. يحتاج التصميم التفصيلي للقالب إلى مراعاة عوامل مثل التجميع وقابلية الصيانة للقالب.

تصنيع القالب وتصحيح الأخطاء: بعد الانتهاء من تصميم القالب، يجب تنفيذ تصنيع القالب وتصحيح الأخطاء. يشمل تصنيع القوالب شراء المواد ومعالجتها والمعالجة الحرارية وغيرها من العمليات. يتضمن تصحيح أخطاء القالب تجميع القالب وتعديله واختباره للتأكد من أن القالب يمكن أن يعمل بشكل طبيعي.

يعد تصميم القالب عملية معقدة تتطلب دراسة شاملة لمتطلبات المنتج وهيكل القالب والمواد وعوامل أخرى. يمكن لتصميم القالب الجيد تحسين جودة المنتج وكفاءة الإنتاج وتقليل تكاليف الإنتاج. لذلك، يلعب تصميم القالب دورًا مهمًا في تطوير المنتج وعمليات التصنيع.

تصنيع القوالب والإنتاج الضخم

يشير تصنيع القوالب إلى تصنيع القوالب المناسبة لإنتاج المنتج من خلال عمليات مثل المعالجة والتجميع بناءً على رسومات ومتطلبات تصميم القالب. الهدف من تصنيع القوالب هو تحقيق إنتاج عالي الجودة ودقة عالية وكفاءة عالية.

تشمل الخطوات الرئيسية لتصنيع القالب الجوانب التالية:

إعداد المواد: حدد مواد القالب المناسبة وفقًا لمتطلبات تصميم القالب. تشتمل مواد القوالب شائعة الاستخدام على فولاذ الأدوات وسبائك الفولاذ وما إلى ذلك. ويشمل إعداد المواد عمليات مثل شراء المواد والقطع والمعالجة.

المعالجة والتصنيع: استخدم معدات المعالجة الميكانيكية لمعالجة القالب وفقًا لرسومات تصميم القالب. تشمل تقنيات المعالجة الطحن والحفر والخراطة وما إلى ذلك. تتطلب عملية المعالجة رقابة صارمة على دقة الحجم والشكل لضمان جودة ودقة القالب.

تصنيع الأجزاء: تتكون القوالب عادة من أجزاء متعددة، وكل جزء يحتاج إلى تصنيع. يشمل تصنيع الأجزاء المعالجة والمعالجة الحرارية والمعالجة السطحية وغيرها من العمليات. يحتاج تصنيع كل مكون إلى ضمان دقة الحجم والشكل لضمان تجميع القالب وأدائه.

التجميع والتصحيح: بعد الانتهاء من تصنيع كل مكون، قم بتجميع القالب وتصحيحه. يتضمن تجميع القالب تجميع الأجزاء وتعديلها وتثبيتها. أثناء عملية التصحيح، يجب فحص حركة القالب ووظيفته للتأكد من أن القالب يمكن أن يعمل بشكل طبيعي.

الإنتاج الضخم: بعد الانتهاء من تصنيع القالب وتصحيح الأخطاء، يمكن إنتاج المنتج بكميات كبيرة. تسمح القوالب بتصنيع كميات كبيرة من المنتجات من نفس الشكل والحجم بسرعة ودقة. يمكن أن يؤدي استخدام القوالب إلى تحسين كفاءة الإنتاج وجودة المنتج وتقليل تكاليف الإنتاج.

يعد تصنيع القوالب والإنتاج الضخم من العمليات المعقدة التي تتطلب دراسة شاملة لتصميم القالب والمواد وتكنولوجيا المعالجة وعوامل أخرى. يمكن لتصنيع القالب الجيد أن يحسن جودة المنتج وكفاءة الإنتاج ويقلل تكاليف الإنتاج. لذلك، يلعب تصنيع القوالب دورًا مهمًا في تطوير المنتج وعملية التصنيع.