उत्पाद डिजाइन एवं विकास

एक छत के नीचे डिजाइन, प्रोटोटाइप, सिमुलेशन, परीक्षण और विकास का पूरा पोर्टफोलियो लाते हुए, हमारा पूरी तरह से विलय किया गया विकास चक्र हमें घटकों और असेंबली के लिए उत्पाद डिजाइन और विकास के अनुरूप एक अनुकूलित डिजाइन नियंत्रण पैकेज की पेशकश करने में सक्षम बनाता है।

हमारे डिज़ाइन और विकास इंजीनियर आपके विचार को अवधारणा से पूर्णता तक बढ़ावा देते हैं, जिसमें इस प्रक्रिया में उत्पाद और डिवाइस उद्योग में सबसे परिष्कृत तरीके और प्रौद्योगिकियाँ शामिल हैं। AnsixTech में, हम अपनी पूरी दस्तावेजी प्रक्रिया के दौरान परिश्रमपूर्वक समीक्षा, खतरे की पहचान और जोखिम विश्लेषण करते हैं।

उत्पाद डिजाइन और विकास एक जटिल और महत्वपूर्ण प्रक्रिया है जिसमें अवधारणा से वास्तविक उत्पाद में परिवर्तन शामिल है। इस प्रक्रिया में, बाजार की मांग, तकनीकी व्यवहार्यता और उपयोगकर्ता अनुभव जैसे कई कारकों पर व्यापक रूप से विचार करने की आवश्यकता है ताकि यह सुनिश्चित किया जा सके कि अंतिम उत्पाद उपयोगकर्ताओं की जरूरतों को पूरा कर सके और प्रतिस्पर्धी हो सके।

सबसे पहले, बाज़ार अनुसंधान उत्पाद डिज़ाइन और विकास का एक महत्वपूर्ण हिस्सा है। बाज़ार अनुसंधान के माध्यम से, आप उपयोगकर्ता की ज़रूरतों और प्राथमिकताओं को समझ सकते हैं, और बाज़ार के रुझानों और प्रतिस्पर्धियों को समझ सकते हैं। यह उत्पाद की स्थिति और विशेषताओं को निर्धारित करने में मदद करता है और बाद के डिजाइन और विकास के लिए मार्गदर्शन प्रदान करता है। बाज़ार अनुसंधान प्रश्नावली, साक्षात्कार, अवलोकन आदि के माध्यम से किया जा सकता है। एकत्र किया गया डेटा और जानकारी डिज़ाइन टीम को उपयोगकर्ता की ज़रूरतों को बेहतर ढंग से समझने और उत्पाद डिज़ाइन के लिए आधार प्रदान करने में मदद कर सकती है।

दूसरे, उत्पाद डिजाइन और विकास में आवश्यकताओं का विश्लेषण एक महत्वपूर्ण कदम है। इस स्तर पर, उपयोगकर्ताओं की ज़रूरतों को विस्तार से समझने और उत्पाद कार्यों और सुविधाओं में अनुवाद करने की आवश्यकता है। उपयोगकर्ताओं के साथ संचार और फीडबैक के माध्यम से, उत्पाद डिज़ाइन को लगातार अनुकूलित किया जा सकता है ताकि यह सुनिश्चित किया जा सके कि उत्पाद वास्तव में उपयोगकर्ताओं की समस्याओं का समाधान कर सके। आवश्यकताओं का विश्लेषण उपयोगकर्ता साक्षात्कार, उपयोगकर्ता कहानियों, उपयोग मामले विश्लेषण आदि के माध्यम से किया जा सकता है। उपयोगकर्ताओं के साथ गहन संचार के माध्यम से, डिजाइन टीम उपयोगकर्ता की जरूरतों को बेहतर ढंग से समझ सकती है और उत्पाद डिजाइन के लिए मार्गदर्शन प्रदान कर सकती है।

इसके बाद वैचारिक डिज़ाइन आता है, जो किसी उत्पाद की अवधारणा को ठोस डिज़ाइन में बदलने की प्रक्रिया है। इस स्तर पर, आपको उत्पाद की कार्यक्षमता, डिज़ाइन, उपयोगकर्ता इंटरफ़ेस आदि पर विचार करने की आवश्यकता है। रेखाचित्र बनाकर, मॉडल बनाकर, आदि, आप डिज़ाइन विचारों को मूर्त रूप दे सकते हैं और टीम के सदस्यों और उपयोगकर्ताओं के साथ चर्चा और प्रतिक्रिया प्रदान कर सकते हैं। वैचारिक डिजाइन को हाथ से ड्राइंग, सीएडी डिजाइन, 3डी मॉडलिंग आदि के माध्यम से किया जा सकता है। निरंतर पुनरावृत्ति और अनुकूलन के माध्यम से, उत्पाद डिजाइन योजना अंततः निर्धारित की जाती है।

फिर प्रोटोटाइपिंग होती है, उत्पाद का प्रोटोटाइप बनाकर डिज़ाइन की व्यवहार्यता और उपयोगकर्ता अनुभव को सत्यापित किया जा सकता है। एक प्रोटोटाइप एक भौतिक मॉडल, एक वर्चुअल मॉडल या एक इंटरैक्टिव इंटरफ़ेस मॉडल हो सकता है। उपयोगकर्ताओं के साथ परीक्षण और फीडबैक के माध्यम से, समस्याओं का पता लगाया जा सकता है और उन्हें ठीक किया जा सकता है, और उत्पाद के डिज़ाइन को और अधिक अनुकूलित किया जा सकता है। प्रोटोटाइपिंग 3डी प्रिंटिंग, वर्चुअल रियलिटी तकनीक, प्रोटोटाइप निर्माण आदि के माध्यम से की जा सकती है। उपयोगकर्ताओं के साथ बातचीत और परीक्षण के माध्यम से, डिजाइन टीम उपयोगकर्ता की जरूरतों को बेहतर ढंग से समझ सकती है और उत्पाद डिजाइन के लिए प्रतिक्रिया और सुधार के अवसर प्रदान कर सकती है।

परीक्षण चरण के दौरान, उत्पाद को कार्यक्षमता, प्रदर्शन, उपयोगकर्ता अनुभव आदि के लिए परीक्षण करने की आवश्यकता होती है। परीक्षण के माध्यम से, उत्पाद की समस्याओं और कमियों का पता लगाया जा सकता है और सुधार और मरम्मत की जा सकती है। इस चरण का लक्ष्य अच्छा उपयोगकर्ता अनुभव प्रदान करने के लिए उत्पाद की गुणवत्ता और स्थिरता सुनिश्चित करना है। परीक्षण सॉफ़्टवेयर परीक्षण, हार्डवेयर परीक्षण, उपयोगकर्ता अनुभव परीक्षण आदि के माध्यम से किया जा सकता है। निरंतर परीक्षण और प्रतिक्रिया के माध्यम से, डिज़ाइन टीम उत्पाद की डिज़ाइन और कार्यक्षमता में लगातार सुधार कर सकती है, और उत्पाद की गुणवत्ता और उपयोगकर्ता संतुष्टि में सुधार कर सकती है।

उत्पाद डिजाइन और विकास एक व्यापक प्रक्रिया है जिसके लिए बाजार की मांग, तकनीकी व्यवहार्यता, उपयोगकर्ता अनुभव और अन्य कारकों पर व्यापक विचार की आवश्यकता होती है। बाजार अनुसंधान, मांग विश्लेषण, वैचारिक डिजाइन, प्रोटोटाइप, परीक्षण, विनिर्माण और विपणन के माध्यम से, एक उत्पाद अवधारणा को वास्तव में उपयोग करने योग्य उत्पाद में बदला जा सकता है जो उपयोगकर्ता की जरूरतों को पूरा करता है और प्रतिस्पर्धी है। इस प्रक्रिया में, डिज़ाइन टीम को निरंतर नवाचार और सुधार के माध्यम से उत्पाद की गुणवत्ता और उपयोगकर्ता संतुष्टि में सुधार करने के लिए विपणन विभाग, इंजीनियरों और निर्माताओं जैसे कई विभागों और टीमों के साथ सहयोग करने की आवश्यकता होती है।

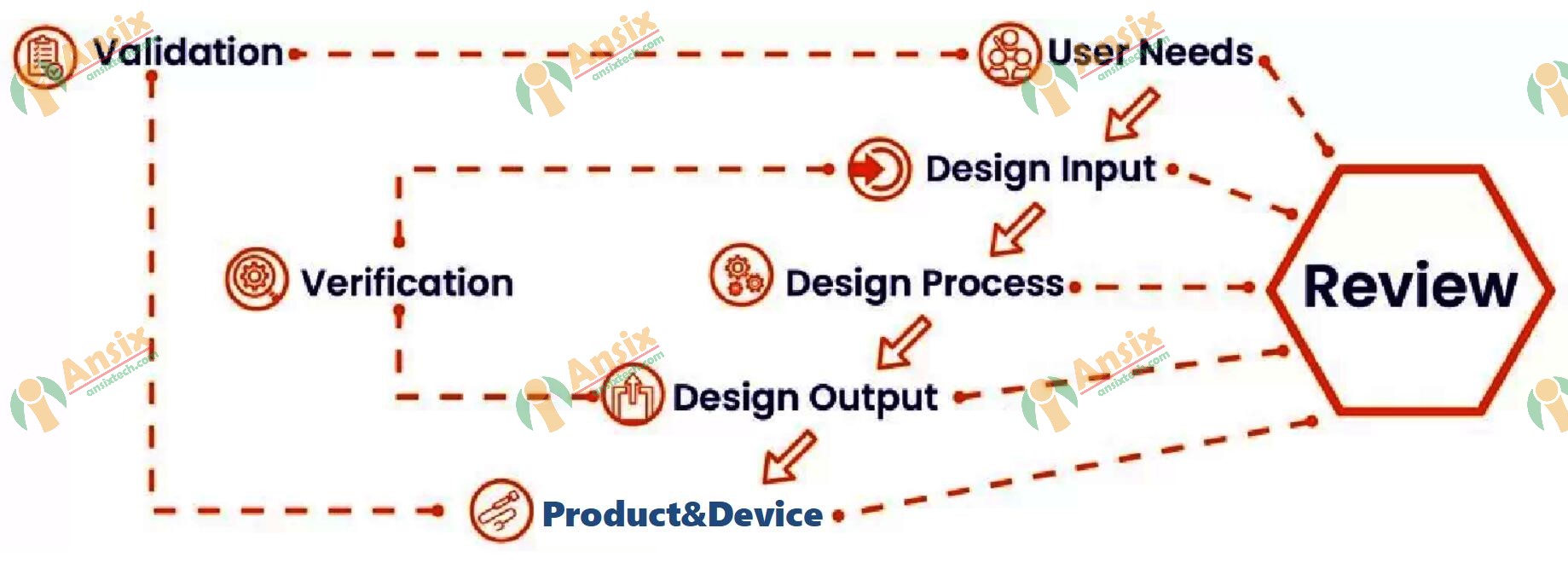

उत्पाद एवं उपकरण डिज़ाइन नियंत्रण प्रक्रिया

प्रारंभिक चरण जहां से डिज़ाइन नियंत्रण शुरू होता है वह डिज़ाइन इनपुट विकास और अनुमोदन है, जिसमें डिवाइस डिज़ाइन और विनिर्माण प्रक्रियाएं शामिल होती हैं जिन्हें उत्पादन चरण में ले जाया जाता है।

डिज़ाइन नियंत्रण एक समग्र रणनीति है और डिज़ाइन को अंतिम रूप देने के बाद इसे उत्पादन चरण में साझा करने के साथ समाप्त नहीं होता है। यह डिजाइन चरण में बदलाव या यहां तक कि उत्पादन के बाद के फीडबैक के अनुसार भी विनिर्माण प्रक्रियाओं को आगे बढ़ाता है। उपयोगकर्ता के लिए उपयोगी उत्पाद विकसित करना और बेहतर उत्पाद के लिए उपयोग पैटर्न में क्रांतिकारी बदलावों पर विचार करना और विफल उत्पादों का निदान करना एक सतत प्रक्रिया है।

उत्पाद डिज़ाइन नियंत्रण प्रक्रिया उत्पाद डिज़ाइन और विकास प्रक्रिया के दौरान नियंत्रण उपायों और विधियों की एक श्रृंखला के माध्यम से उत्पाद डिज़ाइन की गुणवत्ता और प्रगति सुनिश्चित करने की प्रक्रिया को संदर्भित करती है। उत्पाद डिज़ाइन नियंत्रण प्रक्रिया के सामान्य चरण निम्नलिखित हैं:

डिज़ाइन लक्ष्य और आवश्यकताएँ निर्धारित करें: उत्पाद डिज़ाइन शुरू करने से पहले, उत्पाद के डिज़ाइन लक्ष्यों और आवश्यकताओं को स्पष्ट करना आवश्यक है। इसमें उत्पाद कार्य, प्रदर्शन, उपस्थिति, लागत, उत्पादन प्रक्रिया और अन्य आवश्यकताएं शामिल हैं। ये लक्ष्य और आवश्यकताएँ डिज़ाइन नियंत्रण का आधार बनेंगी।

एक डिज़ाइन योजना विकसित करें: डिज़ाइन लक्ष्यों और आवश्यकताओं के आधार पर एक विस्तृत डिज़ाइन योजना विकसित करें। डिज़ाइन योजना में डिज़ाइन शेड्यूल, डिज़ाइन चरण और कार्य, डिज़ाइन संसाधनों का आवंटन आदि शामिल हैं। डिज़ाइन योजना टीम को डिज़ाइन की प्रगति और जिम्मेदारियों को स्पष्ट करने में मदद करेगी और यह सुनिश्चित करेगी कि डिज़ाइन योजना के अनुसार आगे बढ़े।

डिज़ाइन समीक्षा: डिज़ाइन प्रक्रिया में, डिज़ाइन समीक्षा एक बहुत ही महत्वपूर्ण नियंत्रण उपाय है। डिज़ाइन की समीक्षा प्रत्येक डिज़ाइन चरण या महत्वपूर्ण डिज़ाइन निर्णय बिंदुओं पर की जा सकती है। समीक्षा के माध्यम से, डिज़ाइन की तर्कसंगतता, अनुपालन और व्यवहार्यता की जाँच की जा सकती है, समस्याओं की खोज और समाधान किया जा सकता है, और डिज़ाइन की गुणवत्ता और कार्यान्वयन सुनिश्चित किया जा सकता है।

डिज़ाइन का सत्यापन और सत्यापन: डिज़ाइन पूरा होने के बाद डिज़ाइन का सत्यापन और सत्यापन आवश्यक है। डिज़ाइन सत्यापन यह सत्यापित करना है कि डिज़ाइन का कार्य और प्रदर्शन सिमुलेशन, प्रयोग या गणना के माध्यम से आवश्यकताओं को पूरा करता है या नहीं। डिज़ाइन सत्यापन प्रोटोटाइप परीक्षण, सिमुलेशन, प्रायोगिक सत्यापन आदि के माध्यम से किया जा सकता है। डिज़ाइन सत्यापन के परिणाम यह निर्धारित करेंगे कि डिज़ाइन संशोधन और अनुकूलन की आवश्यकता है या नहीं।

डिज़ाइन परिवर्तन नियंत्रण: डिज़ाइन प्रक्रिया के दौरान, मांग में परिवर्तन, तकनीकी समस्याएं, बाज़ार परिवर्तन आदि हो सकते हैं, जिसके लिए डिज़ाइन परिवर्तन की आवश्यकता होती है। डिज़ाइन परिवर्तन नियंत्रण डिज़ाइन परिवर्तनों की तर्कसंगतता और नियंत्रणीयता सुनिश्चित करने की प्रक्रिया है। यह सुनिश्चित करने के लिए डिज़ाइन परिवर्तनों की समीक्षा और अनुमोदन की आवश्यकता है कि परिवर्तनों का उत्पाद की गुणवत्ता, शेड्यूल और लागत पर अनियंत्रित प्रभाव नहीं पड़ेगा।

डिज़ाइन दस्तावेज़ नियंत्रण: डिज़ाइन प्रक्रिया के दौरान, बड़ी संख्या में डिज़ाइन दस्तावेज़ तैयार करने की आवश्यकता होती है, जिसमें डिज़ाइन विनिर्देश, डिज़ाइन रिपोर्ट, डिज़ाइन चित्र आदि शामिल हैं। डिज़ाइन दस्तावेज़ नियंत्रण डिज़ाइन दस्तावेज़ों की सटीकता, पूर्णता और पता लगाने की क्षमता सुनिश्चित करने की प्रक्रिया है। . डिज़ाइन दस्तावेज़ों को बाद के डिज़ाइन और उत्पादन उपयोग के लिए संस्करण नियंत्रित, समीक्षा और संग्रहीत करने की आवश्यकता है।

डिज़ाइन गुणवत्ता नियंत्रण: डिज़ाइन प्रक्रिया के दौरान, डिज़ाइन गुणवत्ता नियंत्रण यह सुनिश्चित करने के लिए किया जाना चाहिए कि डिज़ाइन की गुणवत्ता आवश्यकताओं को पूरा करती है। डिज़ाइन गुणवत्ता नियंत्रण में डिज़ाइन की तर्कसंगतता, विश्वसनीयता, विनिर्माण क्षमता, रखरखाव और अन्य पहलुओं का नियंत्रण शामिल है। डिज़ाइन गुणवत्ता नियंत्रण के माध्यम से, डिज़ाइन त्रुटियों और दोषों को कम किया जा सकता है और उत्पाद की गुणवत्ता और विश्वसनीयता में सुधार किया जा सकता है।

डिज़ाइन प्रगति नियंत्रण: डिज़ाइन प्रक्रिया के दौरान, यह सुनिश्चित करने के लिए डिज़ाइन प्रगति नियंत्रण की आवश्यकता होती है कि डिज़ाइन योजना के अनुसार आगे बढ़े। डिज़ाइन प्रगति नियंत्रण में डिज़ाइन कार्यों का अपघटन, प्रगति की निगरानी और समायोजन, संसाधनों का आवंटन आदि शामिल हैं। डिज़ाइन प्रगति नियंत्रण के माध्यम से, डिज़ाइन प्रगति में देरी का पता लगाया जा सकता है और समय पर हल किया जा सकता है ताकि यह सुनिश्चित हो सके कि डिज़ाइन समय पर पूरा हो गया है।

वास्तविक अनुप्रयोग में, विशिष्ट परियोजना और संगठनात्मक स्थितियों के आधार पर समायोजन और पूरक किए जा सकते हैं। डिज़ाइन नियंत्रण का लक्ष्य डिज़ाइन की गुणवत्ता और प्रगति सुनिश्चित करना, डिज़ाइन जोखिमों को कम करना और उत्पाद प्रतिस्पर्धात्मकता और बाज़ार की सफलता दर में सुधार करना है

कच्चे माल की आपूर्ति श्रृंखला प्रबंधन

AnsixTech में, हम कच्चे माल की आपूर्ति श्रृंखला प्रबंधन और वितरण समय सटीकता और विश्वसनीयता पर बहुत जोर देते हैं। यहां हमारी कुछ प्रथाएं और प्रतिबद्धताएं हैं:

आपूर्तिकर्ता चयन और मूल्यांकन: हम विश्वसनीय आपूर्तिकर्ताओं के साथ दीर्घकालिक सहकारी संबंध स्थापित करते हैं और नियमित रूप से उनकी समय पर डिलीवरी दर, उत्पाद की गुणवत्ता और सेवा स्तर का मूल्यांकन करते हैं। हम ऐसे आपूर्तिकर्ताओं को चुनते हैं जो हमारी जरूरतों को पूरा कर सकते हैं और स्थिर आपूर्ति क्षमता रखते हैं।

पूर्वानुमान और योजना: हम बाजार अनुसंधान और मांग पूर्वानुमान के माध्यम से आवश्यक कच्चे माल की मात्रा और समय का अनुमान लगाते हैं। हम उचित खरीदारी योजनाएं बनाते हैं और आपूर्तिकर्ताओं के साथ समय पर संवाद करते हैं ताकि यह सुनिश्चित किया जा सके कि कच्चे माल की आपूर्ति हमारी उत्पादन आवश्यकताओं को पूरा कर सके।

इन्वेंटरी प्रबंधन: हम इन्वेंट्री के अत्यधिक उच्च या निम्न स्तर से बचने के लिए सटीक इन्वेंट्री प्रबंधन करते हैं। हम इन्वेंट्री सटीकता और समयबद्धता सुनिश्चित करने के लिए नियमित इन्वेंट्री गणना और विश्लेषण करते हैं।

आपूर्ति श्रृंखला सहयोग: हम अपने आपूर्तिकर्ताओं के साथ घनिष्ठ संचार और सहयोग बनाए रखते हैं। आपूर्ति श्रृंखला की सुचारूता और समन्वय सुनिश्चित करने के लिए हम अपने आपूर्तिकर्ताओं के साथ मांग में बदलाव और डिलीवरी समय के बारे में समय पर संवाद करते हैं।

विविध आपूर्ति श्रृंखला: हमने आपूर्ति श्रृंखला जोखिमों को कम करने के लिए कई आपूर्तिकर्ताओं के साथ सहकारी संबंध स्थापित किए हैं। यदि एक आपूर्तिकर्ता मांग को पूरा नहीं कर सकता है, तो हम यह सुनिश्चित करने के लिए तुरंत अन्य आपूर्तिकर्ताओं पर स्विच कर सकते हैं कि कच्चे माल की आपूर्ति प्रभावित न हो।

ट्रैकिंग और निगरानी: हम कच्चे माल की डिलीवरी स्थिति और प्रगति को ट्रैक करते हैं और देरी का कारण बनने वाले किसी भी मुद्दे को तुरंत हल करते हैं। हम अपनी आपूर्ति श्रृंखला के संचालन की निगरानी के लिए आपूर्ति श्रृंखला प्रबंधन प्रणालियों और अन्य उपकरणों का उपयोग करते हैं ताकि संभावित समस्याओं का समय पर पता लगाया जा सके और उनका समाधान किया जा सके।

डिलीवरी समय प्रतिबद्धता: हम ग्राहकों की डिलीवरी समय आवश्यकताओं के अनुसार उत्पादों को शीघ्रता से वितरित करने का वादा करते हैं। हम ग्राहकों की जरूरतों और डिलीवरी समय के आधार पर उचित उत्पादन योजनाएं और लॉजिस्टिक्स व्यवस्था तैयार करते हैं ताकि यह सुनिश्चित किया जा सके कि उत्पादों को समय पर ग्राहकों तक पहुंचाया जा सके।

सामान्य कच्चे माल के लिए, हम आपूर्तिकर्ताओं से 2 घंटे के भीतर हमारे कारखाने में कच्चा माल पहुंचाने के लिए कह सकते हैं।

उपरोक्त आपूर्ति श्रृंखला प्रबंधन उपायों और डिलीवरी समय प्रतिबद्धताओं के माध्यम से, हम कच्चे माल की समय पर आपूर्ति और उत्पादों की तेजी से डिलीवरी सुनिश्चित करने का प्रयास करते हैं। हम ग्राहकों की जरूरतों और अपेक्षाओं को पूरा करने के लिए आपूर्ति श्रृंखला प्रबंधन की दक्षता और विश्वसनीयता में लगातार सुधार करते हैं।

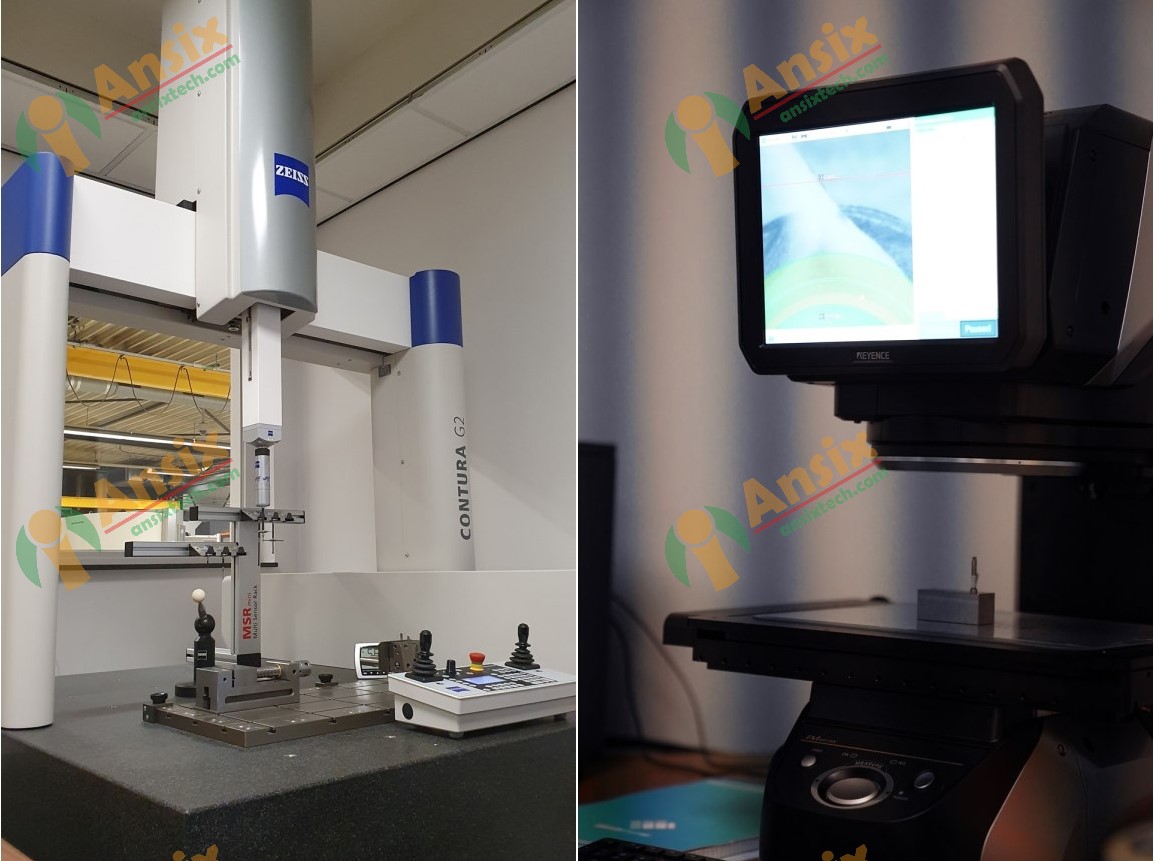

परीक्षण - सत्यापन और सत्यापन

बाज़ार में सफल हिस्सेदारी पाने के लिए प्रत्येक उत्पाद और उपकरण को कार्यक्षमता, उपयोगिता और विश्वसनीयता के उद्देश्यों को पूरा करना होगा। इनके अलावा, अंतिम उपयोगकर्ता किसी विशेष समस्या या स्थिति को प्रबंधित करने के लिए उपयोग किए जाने वाले उपकरणों की प्रभावशीलता और सुरक्षा की भी तलाश करते हैं, जो कभी-कभी जीवन के लिए महत्वपूर्ण होते हैं। यही कारण है कि इन चिकित्सा उपकरणों की पुष्टि और सत्यापन के साथ पुनरावृत्तीय परीक्षण अनिवार्य हो जाता है।

उत्पाद और उपकरणों में विभिन्न प्रौद्योगिकी आकार, आकार और जटिलता के विभिन्न स्तर शामिल हो सकते हैं। सत्यापन और सत्यापन (वी एंड वी) कार्रवाई नियामक वातावरण द्वारा निर्देशित होती है और उसे अंतरराष्ट्रीय मानकों का पालन करना चाहिए।

हमारी मानकीकृत वी एंड वी गतिविधियां विनिर्माण प्रक्रिया को सरल बना सकती हैं और अनुमोदन प्रक्रिया में सुधार कर सकती हैं। इसके अतिरिक्त, स्वचालित परीक्षण, निदान तकनीक और डेटा संग्रह उपकरण वी एंड वी प्रक्रिया को बढ़ा सकते हैं।

किसी भी परीक्षण प्रक्रिया की जटिलता प्रयुक्त प्रौद्योगिकियों और भौगोलिक लक्ष्य बाजारों पर निर्भर करती है। परीक्षण रणनीति को नीचे उल्लिखित कम से कम छह मापदंडों को अस्पष्ट करना चाहिए:

लक्षित भूगोल और संबंधित मानक

बाजार की मांग का समय

संस्करण के साथ देखा जाने वाला एक उपाय

परीक्षण प्रयोगशालाएँ - आंतरिक या बाह्य प्रयोगशालाएँ

परीक्षणों की व्यवस्था को परिभाषित करना

प्रस्तुत है परीक्षा परिणाम

डिज़ाइन एवं विकास सेवाएँ लाभ

AnsixTech आपकी विकास टीम का विस्तार है और आपके प्रोजेक्ट की शुरुआत से ही आपका समर्थन कर सकता है। हम शुरू से आखिर तक प्रमुख इंजीनियरिंग की आपूर्ति करके, मूल्य-इंजीनियर्ड उत्पादों का विकास करके अपने ग्राहकों के साथ साझेदारी करते हैं। हमारे पास अपनी गतिविधियों को अपने ग्राहक के उत्पाद विकास और आपूर्ति श्रृंखला के तरीकों में एकीकृत करने के लिए सभी आवश्यक संसाधन हैं ताकि हमारे ग्राहक पर्याप्त लाभ प्राप्त कर सकें।

आईपी सुरक्षा:

उत्पादों के लिए बौद्धिक संपदा सुरक्षा। गैर-एक्सपोज़र सौदों के अलावा, AnsixTech ग्राहक डेटा की सुरक्षा के लिए मजबूत सिस्टम बनाए रखता है। केवल एक अलग सर्वर सिस्टम वाले डिज़ाइन विभाग के लिए पहुंच।

पुनरावृत्ति विकास:

तेज़ एक्सट्रूज़न और इंजेक्शन मोल्डिंग के लिए समर्पित उपकरण। फिक्स्चर और असेंबली उपकरण पुनरावृत्तियों के लिए तैयार हैं।

प्रोग्राम प्रबंधकों और इंजीनियरों की एक टीम आपके उत्पाद और डिवाइस डिज़ाइन और पुनरावृत्ति मांगों में मदद करने के लिए तैयार है।

विनिर्माण लागत कम करें

हमारी क्षमताएं उत्पादों और उपकरणों की एक विस्तृत श्रृंखला को कवर करती हैं। हमारी टीम के सदस्यों के पास उत्पादों और उपकरणों के डिजाइन, विकास और विनिर्माण में व्यापक अनुभव है, जो हमें उद्योग की उत्पाद विकास आवश्यकताओं के साथ प्रत्यक्ष अनुभव प्रदान करता है। हम प्रयोज्यता, सॉफ्टवेयर और उपकरण सहित नवीनतम तकनीक से अच्छी तरह वाकिफ हैं।

फ्रंट-एंड डिज़ाइन और बैक-एंड विनिर्माण दोनों चरणों में गहरे अनुभव के साथ, AnsixTech की टीम उच्च प्रदर्शन वाले उत्पादों और उपकरणों को डिज़ाइन कर सकती है जिन्हें कुशलतापूर्वक और लागत प्रभावी ढंग से निर्मित भी किया जा सकता है। विनिर्माण योग्यता विशेषज्ञता के लिए हमारा डिज़ाइन दीर्घकालिक, कुशल विनिर्माण संचालन सुनिश्चित करते हुए जटिलता को कम कर सकता है, लागत और गुणवत्ता दोनों मुद्दों को कम कर सकता है।

आपके व्यवसाय के अनुसंधान एवं विकास विभाग के विस्तार के रूप में, हम तेजी से एक विस्तृत योजना विकसित करते हैं जो चरणों को कम करती है लेकिन सामग्री उपज को अनुकूलित करती है।

बाज़ार में उतरने का समय बढ़ाएँ और जोखिम कम करें

हमारा कॉन्सेप्ट-टू-सप्लाई बिजनेस मॉडल टाइम-टू-मार्केट को गति देता है और हमारे ग्राहकों के लिए जोखिम कम करता है। हम आपको आईएसओ और क्यूएसआर अनुपालन, अत्याधुनिक कौशल, प्रतिस्पर्धी लागत और सुदूर पूर्व सहित वैश्विक कनेक्शन के एक स्थापित नेटवर्क के साथ वहां पहुंचा सकते हैं।

हम हमेशा आपकी अंतिम रेखा को ध्यान में रखते हैं। हम आपकी मांगों पर तुरंत प्रतिक्रिया देते हैं और उत्पन्न होने वाले किसी भी बदलाव के अनुकूल योजना और उपक्रम को तेजी से समायोजित कर सकते हैं। विनियामक आवश्यकताओं और संपूर्ण व्यावसायीकरण प्रक्रिया के बारे में हमारा ज्ञान हमारे ग्राहकों को यह विश्वास दिलाता है कि उनके उत्पाद समय पर लॉन्च होंगे।

बौद्धिक संपदा को मजबूत करें और प्रौद्योगिकी विशेषज्ञता हासिल करें

हम आपके बौद्धिक संपदा पोर्टफोलियो को मजबूत करने या अवसरों और कमजोरी के बिंदुओं को निर्दिष्ट करने के लिए मौजूदा कला का एक मैट्रिक्स बनाने में आपकी मदद कर सकते हैं। हमारा उद्योग अनुभव गहन समीक्षा प्रदान करता है, और हम आपकी कंपनी के उत्पादों को सभी उत्पादों और डिवाइस बाजारों में वितरण की पेशकश कर सकते हैं।

इसके अलावा, हम प्रदान करते हैं

डिज़ाइन नियंत्रण.

अनुपालन-संबंधी दस्तावेज़ ट्रैकिंग

विनियामक फाइलिंग.

तत्वों और उप-असेंबली की घरेलू और अपतटीय सोर्सिंग।

उत्पाद एवं उपकरण डिज़ाइन एवं विकास केस स्टडी

हमारे उद्योग में एक चुनौती यह है कि कंपनियाँ अपने उत्पादों और उपकरणों के पूर्ण विकास को आउटसोर्स कर रही हैं। इसी तरह, स्टार्ट-अप अक्सर डिज़ाइन की शुरुआत से ही जोखिम भरी टुकड़ों में आपूर्ति श्रृंखला को एक साथ जोड़ देते हैं।

कंपनियां लंबी अवधि में प्रतिस्पर्धी रूप से भागों की आपूर्ति करने के लिए अधिक वित्तीय या परिचालन व्यवहार्यता की आवश्यकता वाली कंपनियों से महत्वपूर्ण उत्पाद और उपकरण घटकों का चयन कर सकती हैं। इससे कंपनी की भविष्य में खरीदारी करने की क्षमता प्रभावित हो सकती है या बेचते समय उसका मूल्यांकन प्रभावित हो सकता है।

AnsixTech ग्राहकों को शुरू से ही उनकी आपूर्ति श्रृंखला को सुव्यवस्थित करने में मदद करता है।

इन-हाउस सेवाओं की एक श्रृंखला से चयन करें

AnsixTech की अनुभवी और योग्य इंजीनियरों की टीम के साथ अपनी आपूर्ति श्रृंखला को नए सिरे से डिज़ाइन करें।

शुरुआत से ही, विनिर्माण और आपूर्ति श्रृंखला के लिए डिज़ाइन को सुव्यवस्थित करने से अल्पकालिक और दीर्घकालिक समस्याओं से बचा जा सकता है।

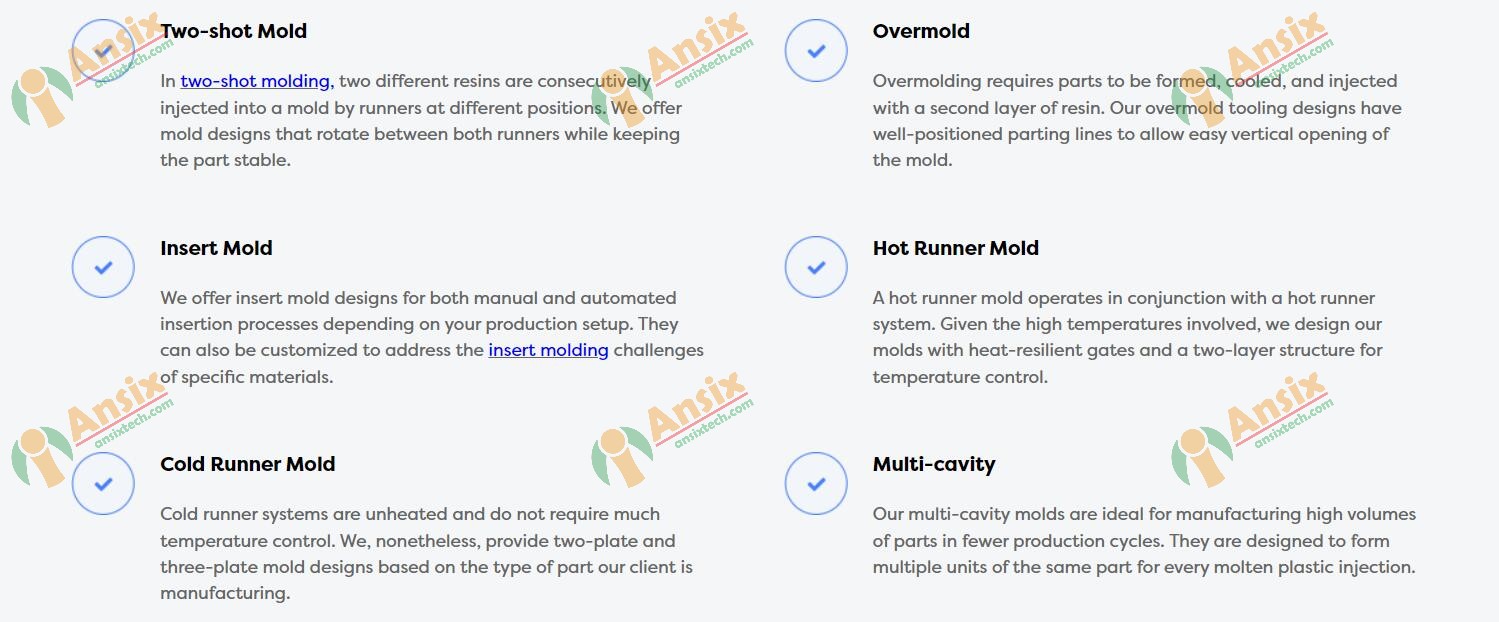

व्यावसायिक मोल्ड डिज़ाइन सेवाएँ प्रदान करना

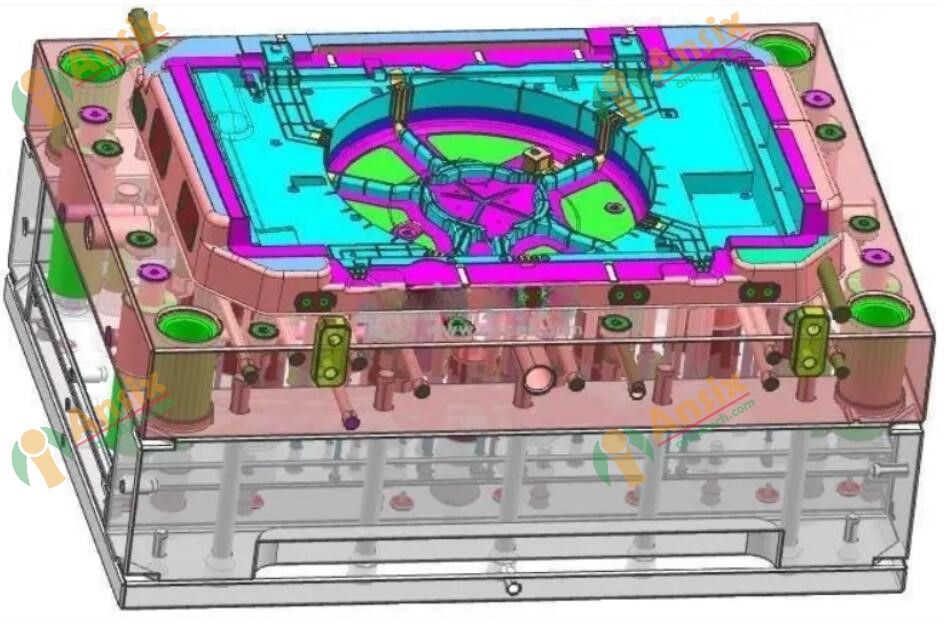

प्लास्टिक इंजेक्शन मोल्ड डिज़ाइन में उन विशेषताओं के साथ एक मोल्ड विकसित करना शामिल है जो उस हिस्से के समान हैं जिसे आप बनाना चाहते हैं।

AnsixTech में, हम ऐसे सांचे विकसित करने के लिए उच्च-परिशुद्धता तकनीक का उपयोग करते हैं जो आपके हिस्से के डिज़ाइन के हर विवरण को कैप्चर करते हैं। हमारी अनुभवी डिज़ाइन टीम और इंजेक्शन मोल्ड डिज़ाइन इंजीनियर मोल्ड डिज़ाइनिंग प्रक्रिया के दौरान आपसे परामर्श करेंगे। यह सुनिश्चित करता है कि हम एक ऐसी मोल्ड संरचना प्रदान करते हैं जो उत्पादन के मामले में व्यवहार्य है लेकिन आपके हिस्से की डिजाइन आवश्यकताओं को भी पूरा करती है। हम आपको तनाव मुक्त ग्राहक अनुभव की गारंटी देते हैं।

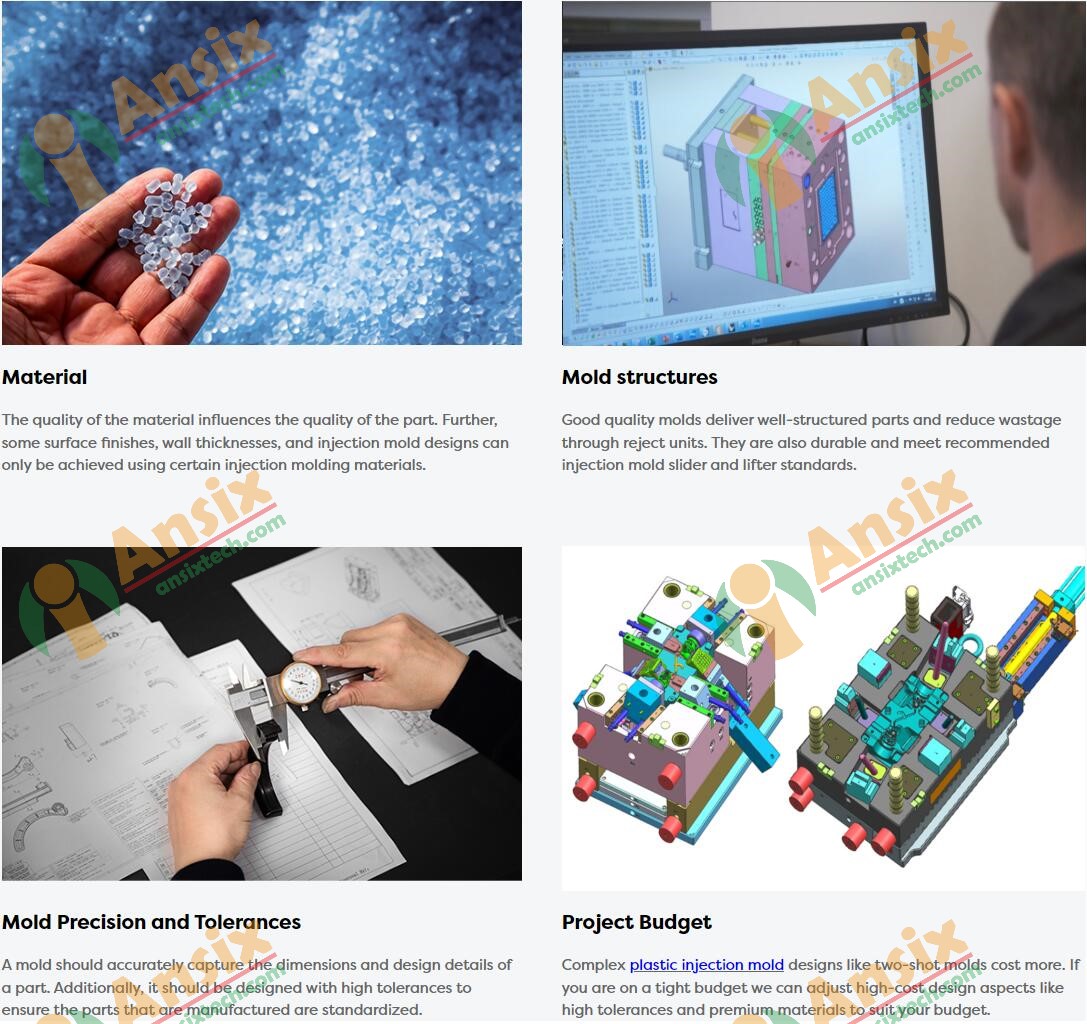

गुणवत्तापूर्ण मोल्ड उत्कृष्ट डिजाइन से शुरू होता है

किसी उपकरण का प्रदर्शन काफी हद तक उसके डिज़ाइन की परिपक्वता पर निर्भर करता है। इसलिए AnsixTech टूल की गुणवत्ता के संबंध में हमारे डिजाइनरों का कई वर्षों का अनुभव एक निर्णायक कारक है।

हम कार्यक्रमों के सभी पहलुओं पर अपने ग्राहकों के साथ मिलकर सहयोग करते हैं ताकि सर्वोत्तम डिज़ाइन किए गए सांचे विकसित किए जा सकें जिनका रखरखाव आसान हो, और प्लास्टिक घटक जो उत्पादन के लिए लागत प्रभावी हों।

हमारी कुशल इन-हाउस डिज़ाइन टीम के पास कस्टम टूलींग डिज़ाइन करने का 25 वर्षों से अधिक का अनुभव है। हम पूर्ण डिज़ाइन पैकेज प्रदान करते हैं:

व्यवहार्यता अध्ययन और डिजाइन सिफारिशें

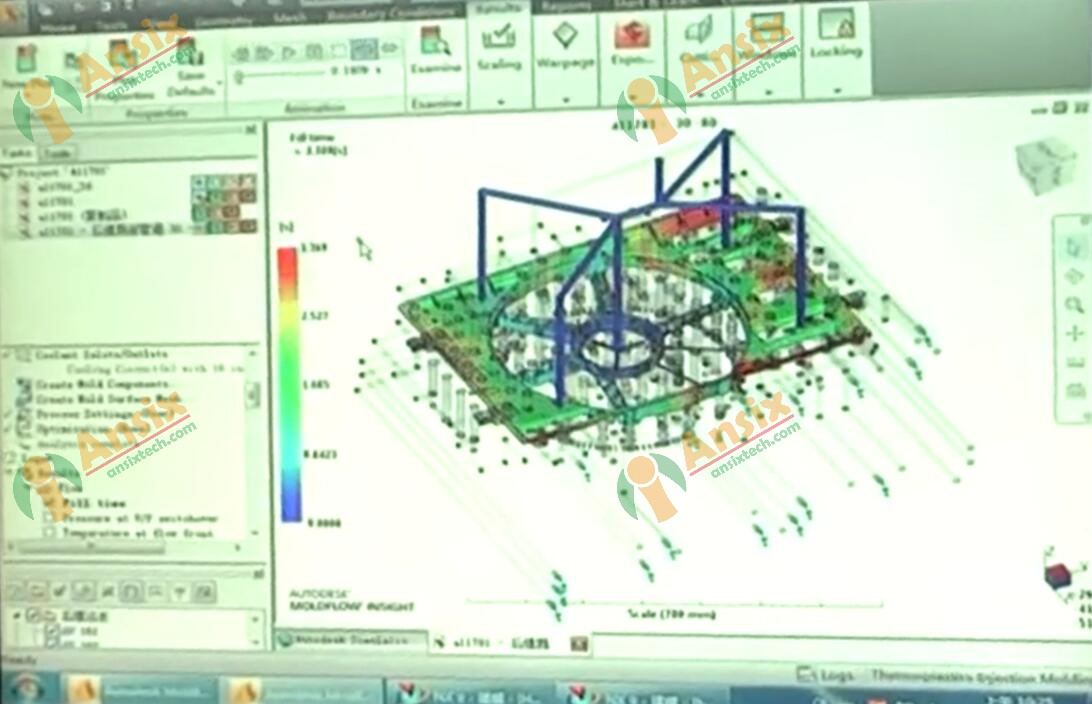

फिलिंग सिमुलेशन और मोल्डफ्लो विश्लेषण

टूल डिज़ाइन 2डी और 3डी (सीएडी, यूनिग्राफिक्स,(एनएक्स) और अन्य...)

यदि आवश्यक हो, तो हमारे डिज़ाइनर किसी प्रोजेक्ट के शुरुआती चरण में ही आपको शामिल कर सकते हैं, ताकि पार्ट डेवलपमेंट के दौरान आपका समर्थन किया जा सके, ताकि एक उपकरण-विशिष्ट डिज़ाइन को सक्षम किया जा सके, जिससे आपका समय और लागत बचाई जा सके।

अत्यधिक कुशल डिज़ाइन टीम

AnsixTech में हम अपनी अत्यधिक कुशल मोल्ड डिजाइन कार्यालय टीम की विशेषज्ञता पर गर्व करते हैं, जो कुशल और सुचारू डिजाइन प्रक्रियाओं को सुनिश्चित करने वाले ग्राहकों के साथ मिलकर काम करते हैं।

यह सुनिश्चित करने के लिए कि इसके मोल्ड से उच्चतम गुणवत्ता वाले हिस्से वितरित किए जाते हैं, मोल्ड निर्माण, कूलिंग चैनल और मूविंग तंत्र पर विशेष ध्यान दिया जाता है।

सभी सांचों को इसकी सेवा अवधि को अधिकतम करने और रखरखाव को आसान बनाने के लिए सावधानीपूर्वक डिज़ाइन किया गया है।

गोपनीयता और गोपनीयता

विनिर्माण के लिए, हम आपके उत्पाद डिज़ाइन चित्रों की सावधानीपूर्वक समीक्षा करेंगे और यदि आवश्यक हो तो आपको तकनीकी सलाह प्रदान करेंगे। आप इसे स्वयं संशोधित कर सकते हैं, या हम डिज़ाइन को बेहतर बनाने में आपकी सहायता कर सकते हैं। आपको बस हमें अपने इच्छित एप्लिकेशन के आयाम और कार्य बताना है। यदि आपके पास केवल एक टेम्पलेट है, तो हमें टेम्पलेट या चित्र भेजें, हम आपको ड्राइंग को पुनर्स्थापित करने में मदद कर सकते हैं, फिर आपके मूल्यांकन के लिए प्रोटोटाइप बनाने के लिए 3 डी प्रिंटिंग का उपयोग करें, और अंत में प्लास्टिक उत्पाद बनाने के लिए इंजेक्शन मोल्डिंग का उपयोग करें।

आपको चिंता करने की ज़रूरत नहीं है कि आपका उत्पाद या डिज़ाइन लीक हो गया है या बेच दिया गया है। हम एक OEM और ODM निर्माता और पेशेवर मोल्ड निर्माता हैं; हम उत्पाद नहीं बेचते. हम केवल अपने ग्राहकों के लिए उत्पादों को अनुकूलित करते हैं। निःसंदेह, यदि आप सहज नहीं हैं, तो हम एक गोपनीयता समझौते पर भी हस्ताक्षर कर सकते हैं।

प्लास्टिक इंजेक्शन टूलींग डिज़ाइन

आपको इंजेक्शन मोल्ड डिज़ाइन की आवश्यकता क्यों है?

एक आदर्श इंजेक्शन मोल्ड डिजाइन के लिए 4 विचार

डिज़ाइन जो आपके लिए काम करते हैं

- प्लास्टिक इंजेक्शन मोल्डिंग उद्योग में कई वर्षों के अनुभव वाले एक निर्माता के रूप में, AnsixTech अच्छी तरह से जानता है कि मोल्ड या प्लास्टिक भाग का डिज़ाइन विनिर्माण प्रक्रिया के लिए उपयुक्त है या नहीं। AnsixTech में, हम आपको उत्पाद डिज़ाइन संशोधन प्रदान करने के लिए उत्पाद की कार्यक्षमता और विनिर्माण क्षमता को जोड़ते हैं, ताकि आपकी आवश्यकताओं के अनुरूप उत्पाद पेश किए जा सकें, आपका समय और पैसा बचाया जा सके।

प्रारंभिक विश्लेषण

उत्पाद संरचना किसी उत्पाद के घटकों और उनके बीच संबंधों को संदर्भित करती है। उत्पाद संरचना के विश्लेषण के माध्यम से उत्पाद के कार्य, प्रदर्शन और विशेषताओं को समझा जा सकता है और उत्पाद डिजाइन, निर्माण और रखरखाव के लिए मार्गदर्शन प्रदान किया जा सकता है।

उत्पाद संरचना विश्लेषण निम्नलिखित पहलुओं से किया जा सकता है:

घटक: उत्पाद संरचना विश्लेषण के लिए सबसे पहले उत्पाद के घटकों को निर्धारित करने की आवश्यकता होती है, यानी उत्पाद में कौन से हिस्से या मॉड्यूल शामिल हैं। उत्पाद को विघटित और विघटित करके, उत्पाद के विभिन्न घटकों की पहचान की जा सकती है।

घटक संबंध: उत्पाद संरचना विश्लेषण के लिए विभिन्न घटकों के बीच संबंध निर्धारित करने की भी आवश्यकता होती है। इसमें घटकों के बीच कनेक्शन विधियां, स्थितिगत संबंध, गति संबंध आदि शामिल हैं। घटकों के बीच संबंधों का विश्लेषण करके, किसी उत्पाद की कार्यक्षमता और प्रदर्शन निर्धारित किया जा सकता है।

कार्यात्मक विश्लेषण: उत्पाद संरचना विश्लेषण के लिए उत्पाद के कार्यों के विश्लेषण की भी आवश्यकता होती है। यानी उत्पाद के मुख्य कार्यों और सहायक कार्यों के साथ-साथ फ़ंक्शन में प्रत्येक घटक के योगदान को निर्धारित करना। कार्यात्मक विश्लेषण के माध्यम से, उत्पाद की डिज़ाइन आवश्यकताओं और प्रदर्शन संकेतक निर्धारित किए जा सकते हैं।

प्रदर्शन विश्लेषण: उत्पाद संरचना विश्लेषण के लिए उत्पाद प्रदर्शन के विश्लेषण की भी आवश्यकता होती है। यानी उत्पाद के मुख्य प्रदर्शन संकेतक, जैसे ताकत, कठोरता, स्थायित्व आदि निर्धारित करना। प्रदर्शन विश्लेषण के माध्यम से, उत्पाद की डिजाइन आवश्यकताओं और विनिर्माण प्रक्रिया को निर्धारित किया जा सकता है।

समग्र संरचना: अंत में, उत्पाद संरचना विश्लेषण के लिए संपूर्ण उत्पाद संरचना बनाने के लिए विभिन्न घटकों को एकीकृत करने की आवश्यकता होती है। समग्र संरचनात्मक विश्लेषण के माध्यम से, उत्पाद के समग्र प्रदर्शन और विश्वसनीयता का मूल्यांकन किया जा सकता है।

उत्पाद संरचना के विश्लेषण के माध्यम से, हम उत्पाद के घटकों, कार्यों, प्रदर्शन और विशेषताओं को समझ सकते हैं और उत्पाद डिजाइन, निर्माण और रखरखाव के लिए मार्गदर्शन प्रदान कर सकते हैं। उत्पाद संरचना विश्लेषण उत्पाद विकास और विनिर्माण प्रक्रिया में एक महत्वपूर्ण कड़ी है, जो डिजाइनरों और इंजीनियरों को उत्पादों को बेहतर ढंग से समझने और बेहतर बनाने में मदद कर सकता है।

मोल्ड प्रवाह विश्लेषण

AnsixTech टूलिंग यह सुनिश्चित करने के लिए मोल्ड फ्लो विश्लेषण सेवा प्रदान करता है कि डिजाइन चरण के दौरान डिजाइन में सुधार के लिए मार्गदर्शन के रूप में अंतर्निहित विनिर्माण समस्याओं को उजागर किया जाता है और पता लगाया जाता है। मोल्ड फ्लो विश्लेषण रिपोर्ट के विषयों में आमतौर पर शामिल होते हैं:

· विश्लेषण मॉडल · सामग्री · रनर सिस्टम · शीतलन प्रणाली · प्रक्रिया सेटिंग्स · भरने का पैटर्न, आदि।

मोल्ड प्रवाह विश्लेषण एक ऐसी विधि है जो इंजेक्शन मोल्ड्स का विश्लेषण और अनुकूलन करने के लिए कंप्यूटर सिमुलेशन तकनीक का उपयोग करती है। मोल्ड प्रवाह विश्लेषण के माध्यम से, इंजेक्शन मोल्डिंग प्रक्रिया के दौरान प्रवाह, भरने, शीतलन और संकोचन जैसे प्रमुख मापदंडों की भविष्यवाणी और मूल्यांकन किया जा सकता है ताकि डिजाइनरों को मोल्ड डिजाइन को अनुकूलित करने और उत्पाद की गुणवत्ता और उत्पादन दक्षता में सुधार करने में मदद मिल सके।

मोल्ड प्रवाह विश्लेषण के मुख्य चरणों में निम्नलिखित पहलू शामिल हैं:

मॉडल की तैयारी: सबसे पहले, इंजेक्शन मोल्ड का एक त्रि-आयामी मॉडल तैयार करने की आवश्यकता है। मोल्ड की ज्यामिति को सीएडी सॉफ्टवेयर का उपयोग करके तैयार किया जा सकता है और बाद के विश्लेषण के लिए मोल्ड प्रवाह विश्लेषण सॉफ्टवेयर में आयात किया जा सकता है।

सामग्री चयन: वास्तविक इंजेक्शन मोल्डिंग प्रक्रिया में प्रयुक्त सामग्री के आधार पर एक उपयुक्त इंजेक्शन मोल्डिंग सामग्री मॉडल का चयन करें। इंजेक्शन मोल्डिंग सामग्री के गुणों का प्रवाह, भरने और शीतलन जैसी प्रक्रियाओं पर महत्वपूर्ण प्रभाव पड़ता है, इसलिए सामग्री मॉडल का सही चयन मोल्ड प्रवाह विश्लेषण की कुंजी है।

मेशिंग: मोल्ड मॉडल को मेश करें और मोल्ड की ज्यामिति को छोटी इकाइयों में विभाजित करें। मेशिंग की सटीकता और घनत्व का मोल्ड प्रवाह विश्लेषण की सटीकता और कम्प्यूटेशनल दक्षता पर महत्वपूर्ण प्रभाव पड़ता है।

मोल्ड प्रवाह विश्लेषण: इंजेक्शन मोल्डिंग प्रक्रिया के दौरान प्रवाह, भरने, शीतलन और संकोचन जैसे प्रमुख मापदंडों का अनुकरण करने के लिए मोल्ड प्रवाह विश्लेषण करें। मोल्ड प्रवाह विश्लेषण के माध्यम से, इंजेक्शन मोल्डिंग प्रक्रिया के दौरान दोषों और विकृतियों, जैसे शॉर्ट शॉट्स, बुलबुले, वारपेज इत्यादि की भविष्यवाणी और मूल्यांकन किया जा सकता है।

परिणाम विश्लेषण और अनुकूलन: मोल्ड प्रवाह विश्लेषण के परिणामों के आधार पर परिणाम विश्लेषण और अनुकूलन करें। विश्लेषण परिणामों के आधार पर, उत्पाद की गुणवत्ता और उत्पादन दक्षता में सुधार के लिए मोल्ड संरचना, शीतलन प्रणाली और नोजल स्थिति जैसे मापदंडों को समायोजित किया जा सकता है।

मोल्ड प्रवाह विश्लेषण डिजाइनरों को इंजेक्शन मोल्डिंग प्रक्रिया के दौरान प्रवाह और भरने के व्यवहार को बेहतर ढंग से समझने, संभावित समस्याओं की भविष्यवाणी करने और हल करने और उत्पाद की गुणवत्ता और उत्पादन दक्षता में सुधार करने में मदद कर सकता है। मोल्ड प्रवाह विश्लेषण के माध्यम से, मोल्ड परीक्षणों की संख्या और लागत को कम किया जा सकता है, उत्पाद विकास चक्र को छोटा किया जा सकता है, और डिजाइन की विश्वसनीयता और विनिर्माण क्षमता में सुधार किया जा सकता है। इसलिए, इंजेक्शन मोल्ड के डिजाइन और निर्माण प्रक्रिया में मोल्ड प्रवाह विश्लेषण का महत्वपूर्ण अनुप्रयोग मूल्य है।

विनिर्माण के लिए डिज़ाइन

AnsixTech पार्ट डिज़ाइन को अनुकूलित करने, टूलींग लागत को कम करने और समग्र प्रोजेक्ट समय को कम करने के लिए प्रत्येक इंजेक्शन मोल्डिंग प्रोजेक्ट पर विनिर्माण क्षमता विश्लेषण करता है। विस्तृत विश्लेषण रिपोर्ट की समीक्षा प्रमुख डिजाइनर, टूलमेकर, इंजेक्शन मोल्डिंग इंजीनियर और प्रोजेक्ट मैनेजर द्वारा की जाती है ताकि यह सुनिश्चित किया जा सके कि अनुरोधित घटक इंजेक्शन मोल्डिंग के लिए उपयुक्त है।

मोल्ड डिज़ाइन से तात्पर्य उत्पाद की आवश्यकताओं और डिज़ाइन चित्रों के आधार पर उत्पाद के उत्पादन के लिए उपयुक्त मोल्ड को डिज़ाइन करना है। मोल्ड डिज़ाइन का लक्ष्य उत्पादों की उच्च-गुणवत्ता, उच्च-दक्षता और कम लागत वाला उत्पादन प्राप्त करना है।

मोल्ड डिज़ाइन प्रक्रिया में निम्नलिखित चरण शामिल हैं:

उत्पाद आवश्यकताओं का विश्लेषण करें: सबसे पहले, आपको उत्पाद आवश्यकताओं और डिज़ाइन चित्रों का सावधानीपूर्वक विश्लेषण करने की आवश्यकता है। उत्पाद के आकार, आकार, सामग्री और अन्य विशेषताओं के साथ-साथ उत्पाद की उत्पादन आवश्यकताओं और प्रक्रिया प्रवाह को समझें।

मोल्ड प्रकार निर्धारित करें: उत्पाद विशेषताओं और उत्पादन आवश्यकताओं के आधार पर उपयुक्त मोल्ड प्रकार निर्धारित करें। सामान्य साँचे के प्रकारों में डाई-कास्टिंग साँचे, इंजेक्शन साँचे, स्टैम्पिंग साँचे आदि शामिल हैं। विभिन्न प्रकार के साँचे में अलग-अलग डिज़ाइन आवश्यकताएँ और विनिर्माण प्रक्रियाएँ होती हैं।

मोल्ड संरचना डिज़ाइन करें: उत्पाद के आकार और आकार के अनुसार मोल्ड संरचना डिज़ाइन करें। जिसमें ऊपरी साँचा, निचला साँचा, साँचे का कोर, साँचे की गुहा और साँचे के अन्य भाग शामिल हैं। मोल्ड के संरचनात्मक डिजाइन में उत्पाद के आकार, आकार, सामग्री और अन्य कारकों के साथ-साथ मोल्ड के खुलने और बंद होने की विधि, शीतलन प्रणाली, निकास प्रणाली आदि पर विचार करने की आवश्यकता होती है।

मोल्ड सामग्री का निर्धारण करें: उत्पाद की आवश्यकताओं और मोल्ड की उपयोग स्थितियों के अनुसार उपयुक्त मोल्ड सामग्री का चयन करें। आमतौर पर उपयोग की जाने वाली मोल्ड सामग्री में टूल स्टील, मिश्र धातु स्टील आदि शामिल हैं। मोल्ड सामग्री के चयन में सामग्री की ताकत, कठोरता, पहनने के प्रतिरोध और अन्य गुणों पर विचार करना आवश्यक है।

विस्तृत साँचे का डिज़ाइन तैयार करें: साँचे के संरचनात्मक डिज़ाइन के अनुसार साँचे का विस्तृत डिज़ाइन तैयार करें। जिसमें मोल्ड भागों का आकार, आकृति, प्रसंस्करण प्रौद्योगिकी आदि शामिल है। साँचे के विस्तृत डिज़ाइन में साँचे की असेंबली और रखरखाव जैसे कारकों पर विचार करने की आवश्यकता है।

मोल्ड निर्माण और डिबगिंग: मोल्ड डिजाइन पूरा करने के बाद, मोल्ड निर्माण और डिबगिंग की आवश्यकता होती है। मोल्ड निर्माण में सामग्री की खरीद, प्रसंस्करण, ताप उपचार और अन्य प्रक्रियाएं शामिल हैं। मोल्ड डिबगिंग में मोल्ड असेंबली, समायोजन और परीक्षण शामिल है ताकि यह सुनिश्चित किया जा सके कि मोल्ड सामान्य रूप से काम कर सके।

मोल्ड डिज़ाइन एक जटिल प्रक्रिया है जिसके लिए उत्पाद आवश्यकताओं, मोल्ड संरचना और सामग्री और अन्य कारकों पर व्यापक विचार की आवश्यकता होती है। एक अच्छा मोल्ड डिज़ाइन उत्पाद की गुणवत्ता और उत्पादन दक्षता में सुधार कर सकता है और उत्पादन लागत को कम कर सकता है। इसलिए, मोल्ड डिज़ाइन उत्पाद विकास और विनिर्माण प्रक्रियाओं में एक महत्वपूर्ण भूमिका निभाता है।

मोल्ड निर्माण और बड़े पैमाने पर उत्पादन

मोल्ड निर्माण से तात्पर्य मोल्ड डिजाइन चित्रों और आवश्यकताओं के आधार पर प्रसंस्करण और असेंबली जैसी प्रक्रियाओं के माध्यम से उत्पाद उत्पादन के लिए उपयुक्त मोल्डों के निर्माण से है। मोल्ड निर्माण का लक्ष्य उच्च गुणवत्ता, उच्च परिशुद्धता और उच्च दक्षता उत्पादन प्राप्त करना है।

मोल्ड निर्माण के मुख्य चरणों में निम्नलिखित पहलू शामिल हैं:

सामग्री की तैयारी: मोल्ड डिजाइन आवश्यकताओं के अनुसार उपयुक्त मोल्ड सामग्री का चयन करें। आम तौर पर उपयोग की जाने वाली मोल्ड सामग्री में टूल स्टील, मिश्र धातु स्टील आदि शामिल हैं। सामग्री की तैयारी में सामग्री की खरीद, काटने और प्रसंस्करण जैसी प्रक्रियाएं शामिल हैं।

प्रसंस्करण और विनिर्माण: मोल्ड डिजाइन चित्र के अनुसार मोल्ड को संसाधित करने के लिए यांत्रिक प्रसंस्करण उपकरण का उपयोग करें। प्रसंस्करण तकनीकों में मिलिंग, ड्रिलिंग, टर्निंग आदि शामिल हैं। प्रसंस्करण प्रक्रिया में मोल्ड की गुणवत्ता और सटीकता सुनिश्चित करने के लिए आकार और आकार सटीकता के सख्त नियंत्रण की आवश्यकता होती है।

भागों का निर्माण: साँचे आमतौर पर कई भागों से बने होते हैं, और प्रत्येक भाग का निर्माण करने की आवश्यकता होती है। पार्ट्स निर्माण में प्रसंस्करण, ताप उपचार, सतह उपचार और अन्य प्रक्रियाएं शामिल हैं। प्रत्येक घटक के निर्माण में मोल्ड की असेंबली और प्रदर्शन को सुनिश्चित करने के लिए आकार और आकार की सटीकता सुनिश्चित करने की आवश्यकता होती है।

असेंबली और डिबगिंग: प्रत्येक घटक का निर्माण पूरा करने के बाद, मोल्ड को असेंबल और डिबग करें। मोल्ड की असेंबली में भागों की असेंबली, समायोजन और फिक्सिंग शामिल है। डिबगिंग प्रक्रिया के दौरान, यह सुनिश्चित करने के लिए कि मोल्ड सामान्य रूप से काम कर सकता है, मोल्ड की गति और कार्य की जाँच की जानी चाहिए।

बड़े पैमाने पर उत्पादन: मोल्ड निर्माण और डिबगिंग को पूरा करने के बाद, उत्पाद का बड़े पैमाने पर उत्पादन किया जा सकता है। मोल्ड एक ही आकार और आकार के बड़ी मात्रा में उत्पादों को जल्दी और सटीक रूप से निर्मित करने की अनुमति देते हैं। सांचों के उपयोग से उत्पादन क्षमता और उत्पाद की गुणवत्ता में सुधार हो सकता है और उत्पादन लागत कम हो सकती है।

मोल्ड निर्माण और बड़े पैमाने पर उत्पादन जटिल प्रक्रियाएं हैं जिनके लिए मोल्ड डिजाइन, सामग्री, प्रसंस्करण प्रौद्योगिकी और अन्य कारकों पर व्यापक विचार की आवश्यकता होती है। एक अच्छा साँचे का निर्माण उत्पाद की गुणवत्ता और उत्पादन क्षमता में सुधार कर सकता है और उत्पादन लागत को कम कर सकता है। इसलिए, मोल्ड निर्माण उत्पाद विकास और विनिर्माण प्रक्रिया में एक महत्वपूर्ण भूमिका निभाता है।