طراحی و توسعه محصول

چرخه توسعه کاملاً ادغام شده ما با آوردن مجموعه کاملی از طراحی، نمونه سازی، شبیه سازی، آزمایش و توسعه زیر یک سقف، ما را قادر می سازد بسته کنترل طراحی بهینه را در راستای طراحی و توسعه محصول برای قطعات و مجموعه ها ارائه دهیم.

مهندسان طراحی و توسعه ما، ایده شما را از مفهوم تا تکمیل، از جمله پیچیدهترین روشها و فنآوریها در صنعت محصول و دستگاه، تقویت میکنند. در AnsixTech، ما با جدیت در طول فرآیند مستند خود، بررسی، شناسایی خطر و تجزیه و تحلیل ریسک را انجام می دهیم.

طراحی و توسعه محصول یک فرآیند پیچیده و حیاتی است که شامل تبدیل از مفهوم به محصول واقعی است. در این فرآیند، عوامل متعددی مانند تقاضای بازار، امکان سنجی فنی و تجربه کاربر باید به طور جامع در نظر گرفته شوند تا اطمینان حاصل شود که محصول نهایی می تواند نیازهای کاربران را برآورده کند و رقابتی باشد.

اول از همه، تحقیقات بازار بخش مهمی از طراحی و توسعه محصول است. از طریق تحقیقات بازار، می توانید نیازها و ترجیحات کاربران را درک کنید و روند بازار و رقبا را درک کنید. این به تعیین موقعیت و ویژگی های محصول کمک می کند و راهنمایی برای طراحی و توسعه بعدی ارائه می دهد. تحقیقات بازار را می توان از طریق پرسشنامه، مصاحبه، مشاهدات و غیره انجام داد. داده ها و اطلاعات جمع آوری شده می تواند به تیم طراحی کمک کند تا نیازهای کاربر را بهتر درک کند و مبنایی برای طراحی محصول فراهم کند.

ثانیا، تجزیه و تحلیل نیازمندی ها یک مرحله کلیدی در طراحی و توسعه محصول است. در این مرحله، نیازهای کاربران باید به تفصیل درک شود و به عملکردها و ویژگی های محصول ترجمه شود. از طریق ارتباط و بازخورد با کاربران، طراحی محصول می تواند به طور مداوم بهینه شود تا اطمینان حاصل شود که محصول می تواند واقعاً مشکلات کاربران را حل کند. تجزیه و تحلیل نیازها را می توان از طریق مصاحبه با کاربر، داستان های کاربر، تجزیه و تحلیل موارد استفاده و غیره انجام داد. از طریق ارتباط عمیق با کاربران، تیم طراحی می تواند نیازهای کاربر را بهتر درک کند و برای طراحی محصول راهنمایی ارائه دهد.

بعد طراحی مفهومی می آید، که فرآیند تبدیل مفهوم یک محصول به یک طرح بتن است. در این مرحله باید کارایی محصول، طراحی، رابط کاربری و ... را در نظر بگیرید. با ترسیم اسکیس، ساخت مدل و ... می توانید ایده های طراحی را جامه عمل بپوشانید و با اعضای تیم و کاربران گفتگو و بازخورد ارائه دهید. طراحی مفهومی را می توان از طریق طراحی دستی، طراحی CAD، مدل سازی سه بعدی و غیره انجام داد. از طریق تکرار مداوم و بهینه سازی، در نهایت طرح طراحی محصول مشخص می شود.

سپس نمونه سازی وجود دارد، با ساخت نمونه های اولیه از محصول، امکان سنجی و تجربه کاربری طراحی را می توان تأیید کرد. یک نمونه اولیه می تواند یک مدل فیزیکی، یک مدل مجازی یا یک مدل رابط تعاملی باشد. از طریق تست و بازخورد با کاربران می توان مشکلات را کشف و برطرف کرد و طراحی محصول را بیشتر بهینه کرد. نمونه سازی را می توان از طریق چاپ سه بعدی، فناوری واقعیت مجازی، ساخت نمونه اولیه و غیره انجام داد. از طریق تعامل و آزمایش با کاربران، تیم طراحی می تواند نیازهای کاربر را بهتر درک کند و بازخورد و فرصت های بهبود را برای طراحی محصول ارائه دهد.

در مرحله تست، محصول باید از نظر عملکرد، عملکرد، تجربه کاربری و غیره مورد آزمایش قرار گیرد. از طریق آزمایش، می توان مشکلات و نواقص محصول را کشف کرد و بهبود و تعمیرات را انجام داد. هدف از این مرحله اطمینان از کیفیت و ثبات محصول برای ارائه یک تجربه کاربری خوب است. تست را می توان از طریق تست نرم افزار، تست سخت افزار، تست تجربه کاربر و غیره انجام داد. از طریق تست و بازخورد مداوم، تیم طراحی می تواند به طور مداوم طراحی و عملکرد محصول را بهبود بخشد و کیفیت محصول و رضایت کاربر را بهبود بخشد.

طراحی و توسعه محصول فرآیندی جامع است که نیازمند در نظر گرفتن جامع تقاضای بازار، امکان سنجی فنی، تجربه کاربر و سایر عوامل است. از طریق تحقیقات بازار، تجزیه و تحلیل تقاضا، طراحی مفهومی، نمونه سازی اولیه، آزمایش، تولید و بازاریابی، یک محصول مفهومی را می توان به یک محصول واقعی قابل استفاده تبدیل کرد که نیازهای کاربر را برآورده می کند و رقابتی است. در این فرآیند، تیم طراحی نیاز به همکاری با بخشها و تیمهای متعددی مانند بخش بازاریابی، مهندسان و تولیدکنندگان برای بهبود کیفیت محصول و رضایت کاربر از طریق نوآوری و بهبود مستمر دارد.

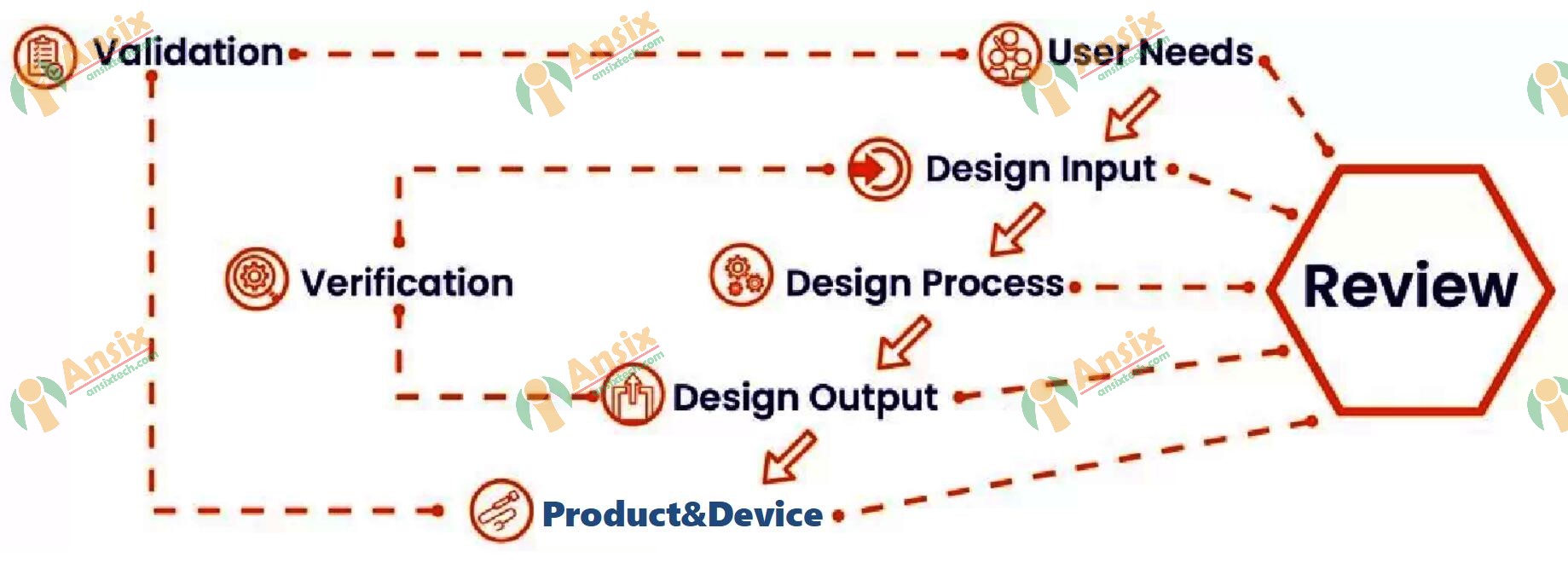

فرآیند کنترل طراحی محصول و دستگاه

مرحله اولیه ای که Design Control از آن شروع می شود، توسعه و تأیید ورودی طراحی است که شامل فرآیندهای طراحی و ساخت دستگاه است که باید به فاز تولید منتقل شوند.

کنترل طراحی یک استراتژی کل نگر است و پس از نهایی شدن طراحی به اشتراک طرح در مرحله تولید ختم نمی شود. همچنین فرآیندهای تولید را با توجه به تغییرات در مرحله طراحی یا حتی بازخورد پس از تولید به حرکت در می آورد. ایجاد یک محصول قابل استفاده برای کاربر و برای محصول بهبودیافته، در نظر گرفتن تغییرات انقلابی در الگوهای استفاده و تشخیص محصولات ناموفق، یک فرآیند مداوم است.

فرآیند کنترل طراحی محصول به فرآیند اطمینان از کیفیت و پیشرفت طراحی محصول از طریق یک سری اقدامات و روش های کنترلی در طول فرآیند طراحی و توسعه محصول اشاره دارد. مراحل کلی فرآیند کنترل طراحی محصول به شرح زیر است:

تعیین اهداف و الزامات طراحی: قبل از شروع طراحی محصول، لازم است اهداف و الزامات طراحی محصول روشن شود. این شامل عملکرد محصول، عملکرد، ظاهر، هزینه، فرآیند تولید و سایر الزامات است. این اهداف و الزامات مبنایی برای کنترل طراحی خواهند بود.

توسعه یک طرح طراحی: بر اساس اهداف و الزامات طراحی، یک طرح طراحی دقیق تهیه کنید. طرح طراحی شامل برنامه زمانی طراحی، مراحل و وظایف طراحی، تخصیص منابع طراحی و غیره است. طرح طراحی به تیم کمک می کند تا پیشرفت و مسئولیت های طراحی را روشن کند و اطمینان حاصل کند که طراحی طبق برنامه پیش می رود.

بررسی طراحی: در فرآیند طراحی، بررسی طراحی یک اقدام کنترلی بسیار مهم است. بررسی های طراحی را می توان در هر مرحله طراحی یا در نقاط مهم تصمیم گیری طراحی انجام داد. از طریق بررسی می توان عقلانیت، انطباق و امکان سنجی طرح را بررسی کرد، مشکلات را کشف و حل کرد و از کیفیت و قابلیت اجرای طرح اطمینان حاصل کرد.

تأیید و تأیید طراحی: پس از تکمیل طراحی، تأیید و تأیید طرح ضروری است. راستیآزمایی طراحی عبارت است از تأیید اینکه آیا عملکرد و عملکرد طرح از طریق شبیهسازی، آزمایش یا محاسبه، الزامات را برآورده میکند یا خیر. تأیید طراحی را می توان از طریق آزمایش نمونه اولیه، شبیه سازی، تأیید آزمایشی و غیره انجام داد.

کنترل تغییر طراحی: در طول فرآیند طراحی، تغییرات تقاضا، مشکلات فنی، تغییرات بازار و غیره ممکن است رخ دهد که مستلزم تغییرات طراحی است. کنترل تغییر طراحی فرآیند اطمینان از عقلانیت و کنترل پذیری تغییرات طراحی است. تغییرات طراحی باید مورد بررسی و تایید قرار گیرد تا اطمینان حاصل شود که تغییرات تاثیر غیرقابل کنترلی بر کیفیت، برنامه و هزینه محصول نخواهد داشت.

کنترل اسناد طراحی: در طول فرآیند طراحی، نیاز به تولید تعداد زیادی اسناد طراحی از جمله مشخصات طراحی، گزارش های طراحی، نقشه های طراحی و غیره است. کنترل اسناد طراحی فرآیند اطمینان از صحت، کامل بودن و ردیابی اسناد طراحی است . اسناد طراحی باید نسخه کنترل، بازبینی و بایگانی شوند تا طراحی و استفاده بعدی تولید شود.

کنترل کیفیت طراحی: در طول فرآیند طراحی، کنترل کیفیت طراحی باید انجام شود تا اطمینان حاصل شود که کیفیت طرح مطابق با الزامات است. کنترل کیفیت طراحی شامل کنترل عقلانیت طراحی، قابلیت اطمینان، قابلیت ساخت، قابلیت نگهداری و سایر جنبه ها می باشد. از طریق کنترل کیفیت طراحی، می توان خطاها و عیوب طراحی را کاهش داد و کیفیت و قابلیت اطمینان محصول را بهبود بخشید.

کنترل پیشرفت طراحی: در طول فرآیند طراحی، کنترل پیشرفت طراحی مورد نیاز است تا اطمینان حاصل شود که طراحی طبق برنامه پیش می رود. کنترل پیشرفت طراحی شامل تجزیه وظایف طراحی، نظارت و تنظیم پیشرفت، تخصیص منابع و غیره است. از طریق کنترل پیشرفت طراحی می توان تاخیرهای پیشرفت طراحی را کشف و به موقع حل کرد تا اطمینان حاصل شود که طراحی به موقع انجام شده است.

در کاربرد واقعی، تنظیمات و تکمیل ممکن است بر اساس پروژه و شرایط سازمانی خاص انجام شود. هدف کنترل طراحی اطمینان از کیفیت و پیشرفت طراحی، کاهش خطرات طراحی و بهبود رقابت محصول و نرخ موفقیت در بازار است.

مدیریت زنجیره تامین مواد خام

در AnsixTech، ما تاکید زیادی بر مدیریت زنجیره تامین مواد خام و دقت و قابلیت اطمینان زمان تحویل داریم. در اینجا برخی از اقدامات و تعهدات ما آمده است:

انتخاب و ارزیابی تامین کننده: ما روابط همکاری طولانی مدت با تامین کنندگان قابل اعتماد برقرار می کنیم و به طور منظم نرخ تحویل به موقع، کیفیت محصول و سطح خدمات آنها را ارزیابی می کنیم. ما تامین کنندگانی را انتخاب می کنیم که می توانند نیازهای ما را برآورده کنند و قابلیت تامین پایداری داشته باشند.

پیش بینی و برنامه ریزی: ما مقدار و زمان مواد اولیه مورد نیاز را از طریق تحقیقات بازار و پیش بینی تقاضا پیش بینی می کنیم. ما برنامه های خرید منطقی را تدوین می کنیم و به موقع با تامین کنندگان ارتباط برقرار می کنیم تا اطمینان حاصل کنیم که تامین مواد اولیه می تواند نیازهای تولید ما را برآورده کند.

مدیریت موجودی: ما مدیریت دقیق موجودی را انجام می دهیم تا از سطوح بیش از حد بالا یا پایین موجودی جلوگیری کنیم. ما به طور منظم شمارش و تجزیه و تحلیل موجودی را انجام می دهیم تا از دقت و به موقع بودن موجودی اطمینان حاصل کنیم.

همکاری در زنجیره تامین: ما ارتباط نزدیک و همکاری با تامین کنندگان خود را حفظ می کنیم. ما تغییرات تقاضا و زمان تحویل را به موقع با تامین کنندگان خود در میان می گذاریم تا از روان بودن و هماهنگی زنجیره تامین اطمینان حاصل کنیم.

زنجیره تامین متنوع: ما برای کاهش ریسک های زنجیره تامین، روابط همکاری با چندین تامین کننده برقرار کرده ایم. اگر یک تامینکننده نتواند تقاضا را برآورده کند، میتوانیم فوراً به تامینکنندگان دیگر روی بیاوریم تا اطمینان حاصل کنیم که عرضه مواد خام تحت تأثیر قرار نمیگیرد.

ردیابی و نظارت: ما وضعیت تحویل و پیشرفت مواد خام را دنبال می کنیم و هر مشکلی را که ممکن است باعث تاخیر شود به سرعت حل می کنیم. ما از سیستم های مدیریت زنجیره تامین و سایر ابزارها برای نظارت بر عملکرد زنجیره تامین خود استفاده می کنیم تا بتوان مشکلات احتمالی را به موقع کشف و حل کرد.

تعهد زمان تحویل: ما قول می دهیم محصولات را با توجه به زمان تحویل مشتری به سرعت تحویل دهیم. ما برنامه های تولید معقول و ترتیبات لجستیکی را بر اساس نیازهای مشتری و زمان تحویل تدوین می کنیم تا اطمینان حاصل کنیم که محصولات می توانند به موقع به مشتریان تحویل داده شوند.

برای مواد اولیه عمومی، میتوانیم از تامینکنندگان بخواهیم که ظرف 2 ساعت مواد خام را به کارخانه ما تحویل دهند.

از طریق اقدامات مدیریت زنجیره تامین بالا و تعهدات زمان تحویل، ما در تلاش هستیم تا از تامین به موقع مواد اولیه و تحویل سریع محصولات اطمینان حاصل کنیم. ما به طور مداوم کارایی و قابلیت اطمینان مدیریت زنجیره تامین را برای برآورده کردن نیازها و انتظارات مشتری بهبود می دهیم.

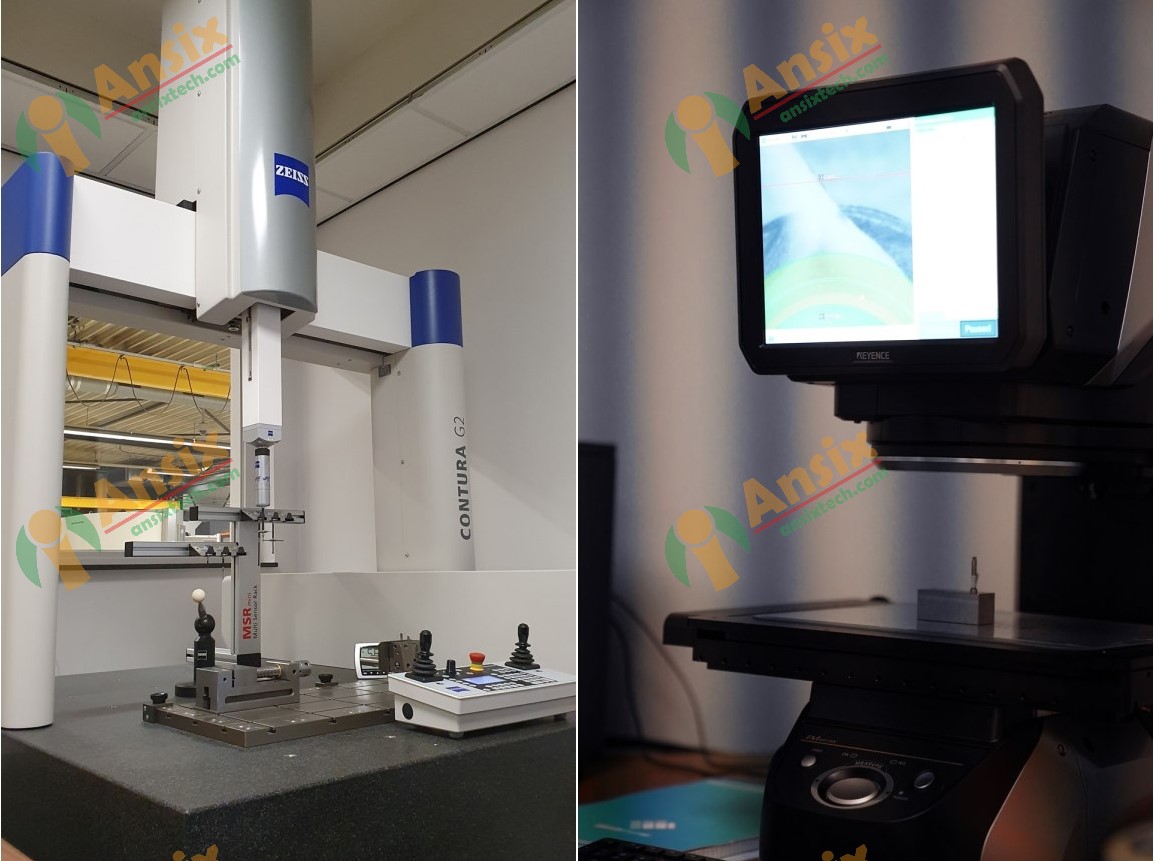

تست - تایید و اعتبار سنجی

هر محصول و دستگاه باید اهداف عملکرد، قابلیت استفاده و قابلیت اطمینان را برآورده کند تا سهمی موفق از بازار را به دست آورد. جدای از این موارد، کاربران نهایی همچنین به دنبال اثربخشی و ایمنی دستگاه هایی هستند که برای مدیریت یک مشکل یا موقعیت خاص استفاده می کنند، که گاهی اوقات برای زندگی حیاتی هستند. به همین دلیل است که آزمایش تکراری با تأیید و اعتبار این دستگاههای پزشکی اجباری میشود.

محصولات و دستگاه ها ممکن است از اشکال مختلف فناوری، اندازه ها و سطوح مختلف پیچیدگی تشکیل شوند. اقدام تأیید و اعتبار (V&V) توسط محیط نظارتی هدایت می شود و باید از استانداردهای بین المللی پیروی کند.

فعالیتهای استاندارد V&V ما میتوانند فرآیند تولید را ساده کرده و فرآیند تأیید را بهبود بخشند. علاوه بر این، تست خودکار، تکنیکهای تشخیصی و ابزارهای جمعآوری دادهها میتوانند روند V&V را بهبود بخشند.

پیچیدگی هر فرآیند آزمایشی به فناوری های مورد استفاده و بازارهای هدف جغرافیایی بستگی دارد. استراتژی تست باید حداقل شش پارامتر ذکر شده در زیر را مبهم کند:

جغرافیای هدفمند و استانداردهای مرتبط

زمان تقاضای بازار

معیاری که باید با نسخه رعایت شود

آزمایشگاه های تست - آزمایشگاه های داخلی یا خارجی

تعریف ترتیب آزمون ها

ارائه نتیجه آزمایش

مزایای خدمات طراحی و توسعه

AnsixTech توسعه دهنده تیم توسعه شما است و می تواند از ابتدای پروژه شما را پشتیبانی کند. ما با ارائه مهندسی برتر از ابتدا تا انتها و توسعه محصولات مهندسی ارزش با مشتریان خود شریک هستیم. ما تمام منابع ضروری را برای ادغام فعالیت های خود در توسعه محصول مشتری و روش های زنجیره تامین داریم تا مشتریان ما بتوانند از مزایای قابل توجهی برخوردار شوند.

حفاظت IP:

ایمنی مالکیت معنوی برای محصولات جدای از معاملات بدون قرار گرفتن در معرض، AnsixTech سیستم های قوی را برای محافظت از داده های مشتری حفظ می کند. دسترسی فقط برای بخش طراحی با سیستم سرور جداگانه.

توسعه تکرار:

تجهیزات اختصاصی برای اکستروژن سریع و قالب گیری تزریقی. وسایل و تجهیزات مونتاژ برای تکرار آماده هستند.

تیمی از مدیران برنامه و مهندسان آماده کمک به طراحی محصول و دستگاه شما و نیازهای تکرار هستند.

کاهش هزینه های تولید

توانایی های ما طیف وسیعی از محصولات و دستگاه ها را پوشش می دهد. اعضای تیم ما تجربه گسترده ای در طراحی، توسعه و ساخت محصولات و دستگاه ها دارند که به ما یک تجربه دست اول در مورد نیازهای توسعه محصول صنعت می دهد. ما در آخرین فن آوری از جمله قابلیت استفاده، نرم افزار و تجهیزات به خوبی آشنا هستیم.

تیم AnsixTech با تجربه عمیق در هر دو فاز طراحی جلویی و ساخت بکاند، میتواند محصولات و دستگاههایی با کارایی بالا طراحی کند که میتوانند کارآمد و مقرون به صرفه نیز تولید شوند. طراحی ما برای تخصص تولید میتواند پیچیدگی را کاهش دهد، مسائل مربوط به هزینه و کیفیت را کاهش میدهد و در عین حال عملیات تولید طولانیمدت و کارآمد را تضمین میکند.

به عنوان توسعه بخش تحقیق و توسعه کسب و کار شما، ما به سرعت یک طرح دقیق ایجاد می کنیم که مراحل را به حداقل می رساند اما بازده مواد را بهینه می کند.

تسریع زمان برای بازاریابی و به حداقل رساندن ریسک

مدل کسب و کار مفهوم تا عرضه ما، زمان ورود به بازار را تسریع می کند و خطرات را برای مشتریان کاهش می دهد. ما میتوانیم با رعایت ISO و QSR، مهارتهای پیشرفته، هزینههای رقابتی، و شبکهای از ارتباطات جهانی، از جمله خاور دور، شما را به آنجا برسانیم.

ما همیشه خط پایان شما را در ذهن داریم. ما فوراً به خواستههای شما پاسخ میدهیم و میتوانیم برنامهریزی و تعهد را به سرعت تنظیم کنیم تا با هر تغییری که ممکن است ایجاد شود، سازگار شویم. دانش ما در مورد نیازهای نظارتی و کل فرآیند تجاری سازی به مشتریان ما این اطمینان را می دهد که محصولات آنها به موقع عرضه می شوند.

تقویت مالکیت فکری و کسب تخصص در فناوری

ما می توانیم به شما کمک کنیم سبد مالکیت معنوی خود را تقویت کنید یا ماتریسی از هنر موجود ایجاد کنید تا فرصت ها و نقاط ضعف را مشخص کنید. تجربه صنعت ما بررسی کاملی را ارائه می دهد و ما می توانیم محصولات شرکت شما را در همه بازارهای محصولات و دستگاه ها توزیع کنیم.

علاوه بر این، ما ارائه می دهیم

کنترل طراحی

ردیابی اسناد مربوط به انطباق

پرونده های نظارتی

تامین منابع داخلی و خارجی عناصر و زیر مجموعه ها.

مطالعه موردی طراحی و توسعه محصولات و دستگاه ها

یکی از چالش های صنعت ما این است که شرکت ها توسعه کامل محصولات و دستگاه های خود را برون سپاری می کنند. به همین ترتیب، استارتآپهای نوپا معمولاً از ابتدای طراحی، یک زنجیره تامین پرمخاطره را کنار هم میگذارند.

شرکتها ممکن است محصولات و قطعات مهم دستگاه را از شرکتهایی انتخاب کنند که به امکانسنجی مالی یا عملیاتی بیشتری برای عرضه رقابتی قطعات در بلندمدت نیاز دارند. این می تواند به توانایی یک شرکت برای خرید در آینده آسیب برساند یا بر ارزش گذاری آن در هنگام فروش تأثیر بگذارد.

AnsixTech به مشتریان کمک می کند تا زنجیره تامین خود را از همان ابتدا ساده کنند.

از مجموعه ای از خدمات داخلی انتخاب کنید

با تیم مهندسین مجرب و مجرب AnsixTech زنجیره تامین خود را از ابتدا طراحی کنید.

از ابتدا، سادهسازی طراحی برای تولید و زنجیره تامین، از مشکلات کوتاهمدت و بلندمدت جلوگیری میکند.

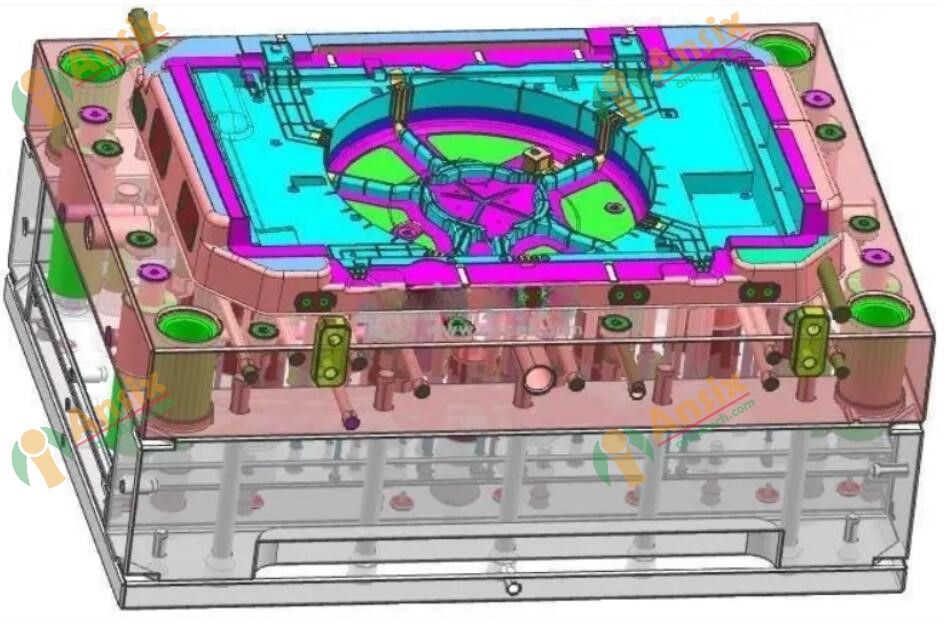

ارائه خدمات حرفه ای طراحی قالب

طراحی قالب تزریق پلاستیک مستلزم ایجاد قالبی با ویژگی هایی است که مشابه قطعه ای است که قصد ساخت آن را دارید.

در AnsixTech، ما از فناوری با دقت بالا برای توسعه قالب هایی استفاده می کنیم که تمام جزئیات طراحی قطعه شما را به تصویر می کشد. تیم طراحی مجرب و مهندس طراحی قالب تزریق ما در طول فرآیند طراحی قالب با شما مشورت خواهند کرد. این تضمین میکند که ساختار قالبی را ارائه میکنیم که از نظر تولید قابل دوام است، اما الزامات طراحی قطعه شما را نیز برآورده میکند. ما تجربه مشتری بدون استرس را به شما تضمین می کنیم.

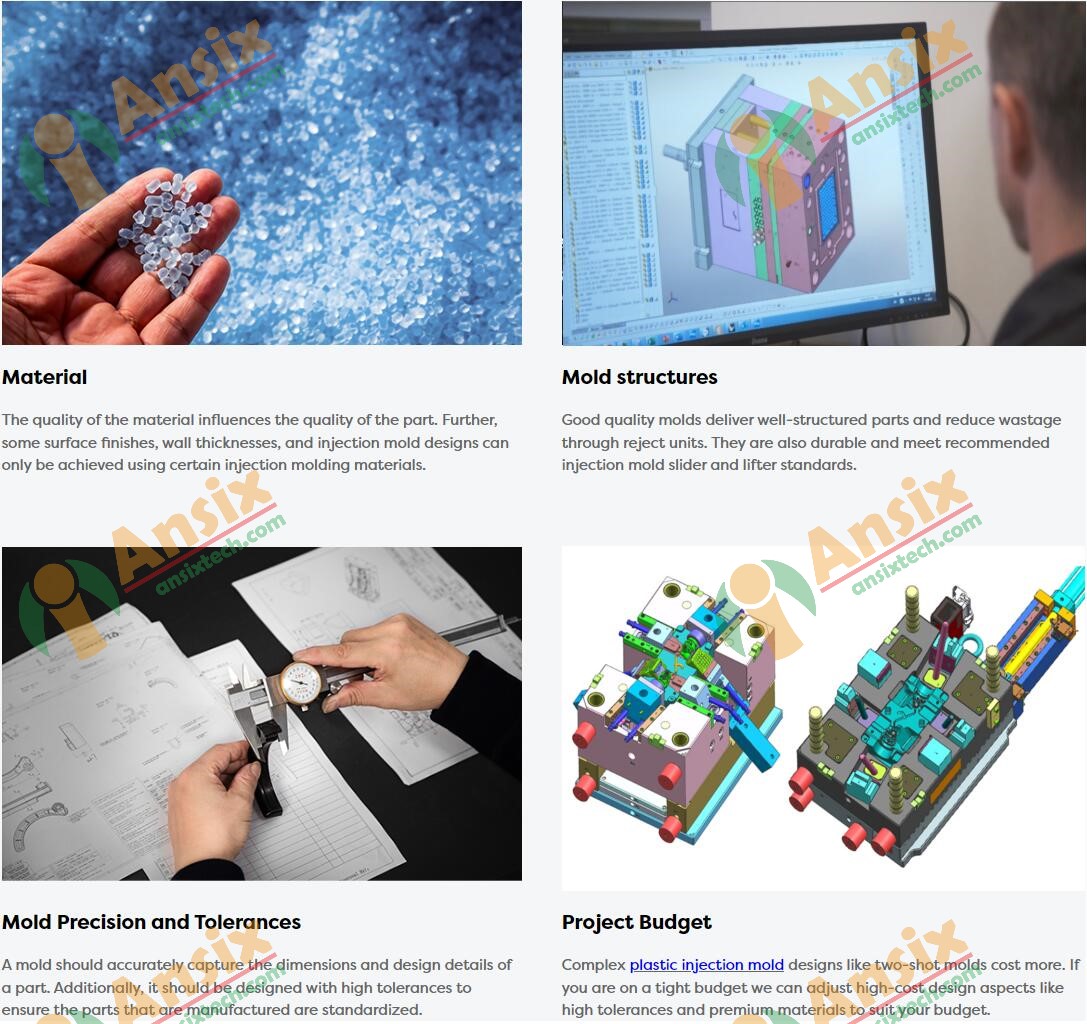

قالب با کیفیت از طراحی عالی شروع می شود

عملکرد یک ابزار تا حد زیادی به بلوغ طراحی آن بستگی دارد. بنابراین، تجربه چندین ساله طراحان ما یک عامل تعیین کننده در مورد کیفیت ابزار AnsixTech است.

ما در تمام جنبههای برنامهها با مشتریان خود همکاری نزدیک داریم تا بهترین قالبهای طراحیشده را که نگهداری آن آسان است و قطعات پلاستیکی که تولید آنها مقرون به صرفه است، ایجاد کنیم.

تیم طراحی داخلی ماهر ما بیش از 25 سال تجربه در طراحی ابزارهای سفارشی دارد. ما بسته طراحی کامل را ارائه می دهیم:

مطالعات امکان سنجی و توصیه های طراحی

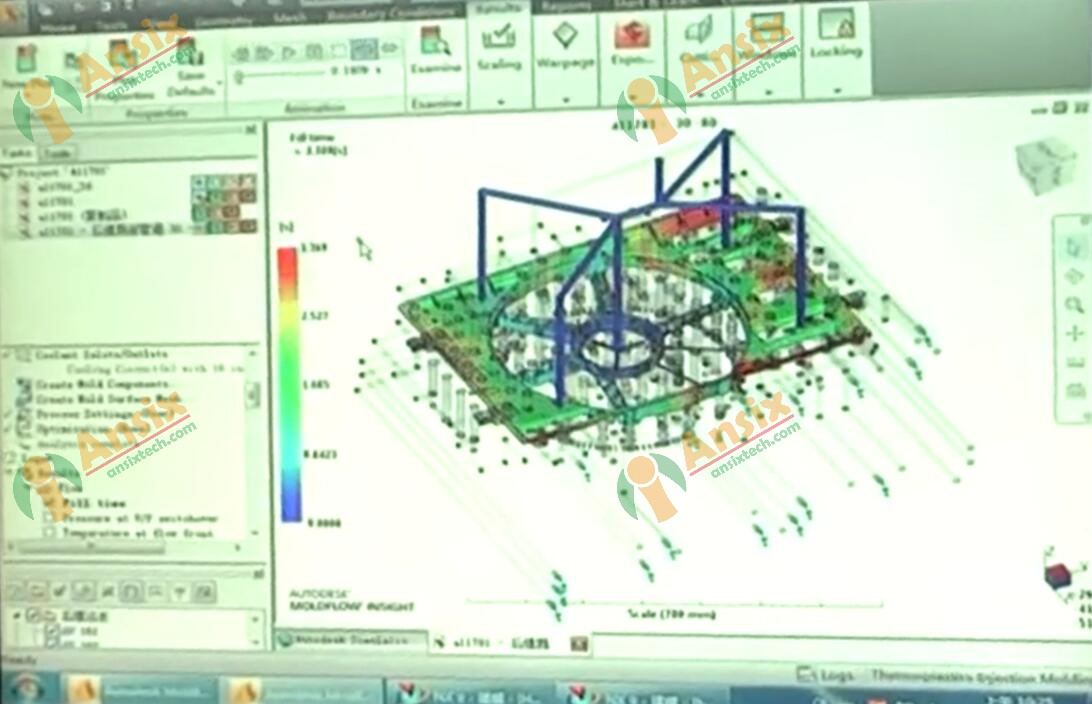

شبیه سازی پر کردن و تجزیه و تحلیل Moldflow

طراحی ابزار دو بعدی و سه بعدی (CAD، Unigraphics، (NX) و موارد دیگر...)

در صورت نیاز، طراحان ما می توانند در مراحل اولیه پروژه شرکت کنند تا از شما در طول توسعه قطعه پشتیبانی کنند تا طراحی خاص ابزار را فعال کنند و در نتیجه در زمان و هزینه شما صرفه جویی کنند.

تیم طراحی بسیار ماهر

در AnsixTech ما به تخصص تیم بسیار ماهر دفتر طراحی قالب خود می بالیم که از نزدیک با مشتریان برای اطمینان از فرآیندهای طراحی کارآمد و روان کار می کنند.

توجه ویژه ای به ساخت قالب، کانال های خنک کننده و مکانیسم های متحرک شده است تا اطمینان حاصل شود که قطعات با بالاترین کیفیت از قالب تحویل داده می شوند.

همه قالب ها با دقت طراحی شده اند تا عمر مفید آن را به حداکثر برسانند و تعمیر و نگهداری را آسان کنند.

حریم خصوصی و محرمانه بودن

برای ساخت، ما نقشه های طراحی محصول شما را به دقت بررسی می کنیم و در صورت لزوم مشاوره فنی به شما ارائه می دهیم. شما می توانید آن را خودتان تغییر دهید، یا ما می توانیم به شما در بهبود طراحی کمک کنیم. تنها کاری که باید انجام دهید این است که ابعاد و عملکرد برنامه مورد نظر خود را به ما بگویید. اگر فقط یک الگو دارید، الگو یا تصویر را برای ما ارسال کنید، ما می توانیم به شما کمک کنیم تا نقاشی را بازیابی کنید، سپس از چاپ سه بعدی برای ایجاد نمونه اولیه برای ارزیابی خود استفاده کنید و در نهایت از قالب گیری تزریقی برای ساخت محصول پلاستیکی استفاده کنید.

لازم نیست نگران لو رفتن یا فروش محصول یا طرح شما باشید. ما یک تولید کننده OEM و ODM و سازنده قالب حرفه ای هستیم. ما محصولات نمی فروشیم ما فقط محصولات را برای مشتریان خود سفارشی می کنیم. البته، اگر راحت نیستید، می توانیم قرارداد محرمانه نیز امضا کنیم.

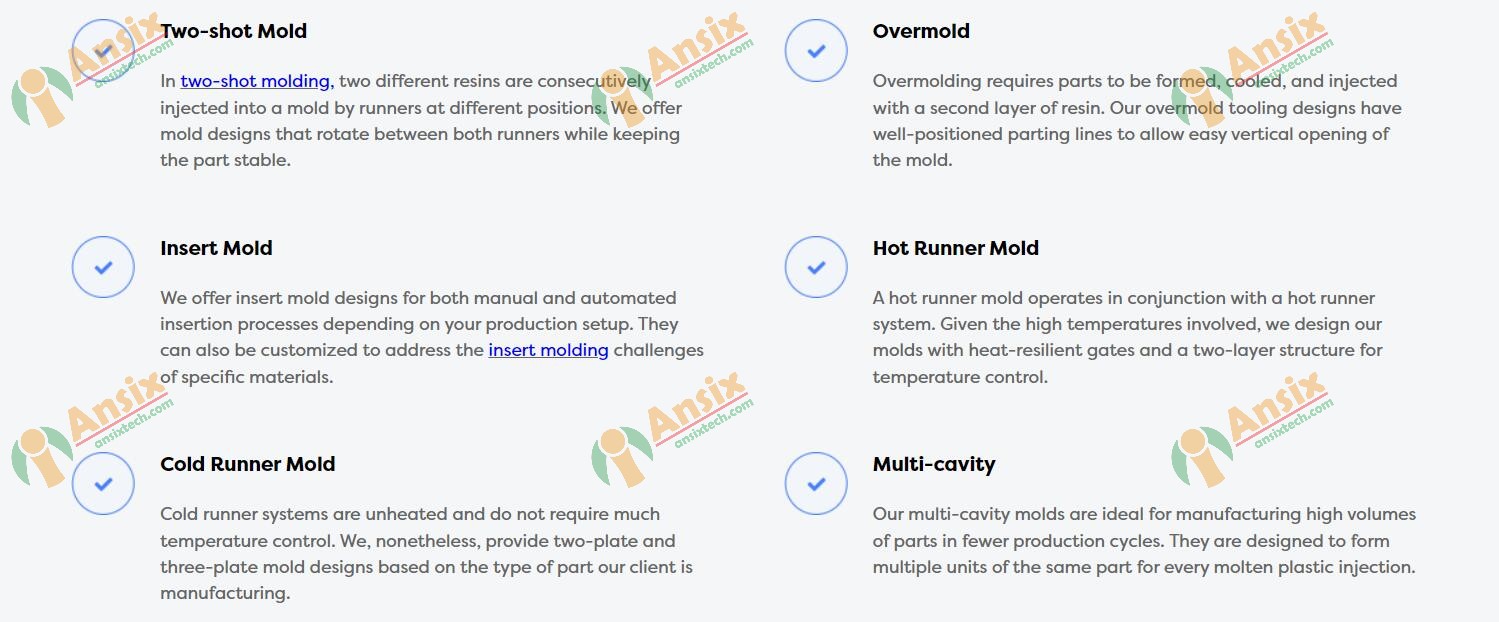

طرح های ابزار تزریق پلاستیک

چرا به طراحی قالب تزریق نیاز دارید؟

4 ملاحظات برای طراحی قالب تزریق عالی

طرح هایی که برای شما کار می کنند

- AnsixTech به عنوان یک تولید کننده با سال ها تجربه در صنعت قالب گیری تزریق پلاستیک، به خوبی می داند که آیا طراحی قالب یا قطعه پلاستیکی برای فرآیند تولید مناسب است. در AnsixTech، ما عملکرد محصول و قابلیت ساخت را با هم ترکیب می کنیم تا تغییراتی در طراحی محصول به شما ارائه دهیم تا محصولاتی متناسب با نیازهای شما ارائه دهیم و در وقت و هزینه شما صرفه جویی کنیم.

تحلیل اولیه

ساختار محصول به اجزای یک محصول و روابط بین آنها اشاره دارد. از طریق تجزیه و تحلیل ساختار محصول، عملکرد، عملکرد و ویژگی های محصول را می توان درک کرد و راهنمایی برای طراحی، ساخت و نگهداری محصول ارائه کرد.

تجزیه و تحلیل ساختار محصول را می توان از جنبه های زیر انجام داد:

اجزاء: تجزیه و تحلیل ساختار محصول ابتدا مستلزم تعیین اجزای محصول است، یعنی محصول از کدام قسمت ها یا ماژول ها تشکیل شده است. با برچیدن و تجزیه محصول می توان اجزای مختلف محصول را شناسایی کرد.

روابط مؤلفه ها: تحلیل ساختار محصول نیز مستلزم تعیین رابطه بین اجزای مختلف است. این شامل روش های اتصال، روابط موقعیتی، روابط حرکتی و غیره بین اجزا است. با تجزیه و تحلیل رابطه بین اجزاء می توان عملکرد و عملکرد یک محصول را تعیین کرد.

تجزیه و تحلیل عملکرد: تجزیه و تحلیل ساختار محصول همچنین نیازمند تجزیه و تحلیل عملکردهای محصول است. یعنی تعیین توابع اصلی و عملکردهای کمکی محصول و همچنین سهم هر جزء در عملکرد. از طریق تحلیل عملکردی می توان الزامات طراحی و شاخص های عملکرد محصول را تعیین کرد.

تجزیه و تحلیل عملکرد: تجزیه و تحلیل ساختار محصول نیز نیازمند تجزیه و تحلیل عملکرد محصول است. یعنی تعیین شاخص های اصلی عملکرد محصول مانند استحکام، سفتی، دوام و غیره. از طریق تحلیل عملکرد می توان الزامات طراحی و فرآیند ساخت محصول را تعیین کرد.

ساختار کلی: در نهایت، تجزیه و تحلیل ساختار محصول نیازمند ادغام اجزای مختلف برای تشکیل یک ساختار کامل محصول است. از طریق تحلیل ساختاری کلی، عملکرد کلی و قابلیت اطمینان محصول قابل ارزیابی است.

از طریق تجزیه و تحلیل ساختار محصول، ما می توانیم اجزاء، عملکردها، عملکرد و ویژگی های محصول را درک کنیم و راهنمایی هایی برای طراحی، ساخت و نگهداری محصول ارائه دهیم. تجزیه و تحلیل ساختار محصول یک پیوند مهم در فرآیند توسعه و تولید محصول است که می تواند به طراحان و مهندسان در درک بهتر و بهبود محصولات کمک کند.

تجزیه و تحلیل جریان قالب

AnsixTech Tooling خدمات تجزیه و تحلیل جریان قالب را ارائه می دهد تا اطمینان حاصل کند که مشکلات اساسی تولید در مرحله طراحی به عنوان راهنمایی برای بهبود طراحی برجسته و شناسایی می شوند. موضوعات گزارش تجزیه و تحلیل جریان قالب معمولاً شامل موارد زیر است:

· مدل تجزیه و تحلیل · مواد · سیستم دونده · سیستم خنک کننده · تنظیمات فرآیند · الگوی پر کردن و غیره.

تجزیه و تحلیل جریان قالب روشی است که از فناوری شبیه سازی کامپیوتری برای تجزیه و تحلیل و بهینه سازی قالب های تزریق استفاده می کند. از طریق تجزیه و تحلیل جریان قالب، پارامترهای کلیدی مانند جریان، پر شدن، خنک شدن و انقباض در طول فرآیند قالب گیری تزریقی را می توان پیش بینی و ارزیابی کرد تا به طراحان در بهینه سازی طراحی قالب و بهبود کیفیت محصول و کارایی تولید کمک کند.

مراحل اصلی تجزیه و تحلیل جریان قالب شامل جنبه های زیر است:

آماده سازی مدل: ابتدا باید یک مدل سه بعدی از قالب تزریقی تهیه شود. هندسه قالب را می توان با استفاده از نرم افزار CAD ترسیم کرد و برای تجزیه و تحلیل بعدی به نرم افزار تحلیل جریان قالب وارد کرد.

انتخاب مواد: یک مدل مواد قالب گیری تزریقی مناسب را بر اساس مواد مورد استفاده در فرآیند قالب گیری تزریقی واقعی انتخاب کنید. خواص مواد قالبگیری تزریقی تأثیر مهمی بر فرآیندهایی مانند جریان، پر کردن و خنکسازی دارد، بنابراین انتخاب صحیح مدلهای مواد کلید تحلیل جریان قالب است.

مش بندی: مدل قالب را مش کرده و هندسه قالب را به واحدهای کوچک تبدیل کنید. دقت و چگالی مش بندی تاثیر مهمی بر دقت و کارایی محاسباتی تحلیل جریان قالب دارد.

تجزیه و تحلیل جریان قالب: تجزیه و تحلیل جریان قالب را برای شبیه سازی پارامترهای کلیدی مانند جریان، پر شدن، خنک شدن و انقباض در طول فرآیند قالب گیری تزریقی انجام دهید. از طریق تجزیه و تحلیل جریان قالب، عیوب و تغییر شکلها در طول فرآیند قالبگیری تزریقی، مانند شاتهای کوتاه، حبابها، تاب برداشتن و غیره قابل پیشبینی و ارزیابی هستند.

تجزیه و تحلیل نتایج و بهینه سازی: تجزیه و تحلیل نتایج و بهینه سازی را بر اساس نتایج تجزیه و تحلیل جریان قالب انجام دهید. بر اساس نتایج تجزیه و تحلیل، پارامترهایی مانند ساختار قالب، سیستم خنک کننده و موقعیت نازل را می توان برای بهبود کیفیت محصول و کارایی تولید تنظیم کرد.

تجزیه و تحلیل جریان قالب می تواند به طراحان کمک کند تا رفتار جریان و پر شدن را در طول فرآیند قالب گیری تزریقی درک بهتری داشته باشند، مشکلات احتمالی را پیش بینی و حل کنند و کیفیت محصول و کارایی تولید را بهبود بخشند. از طریق تجزیه و تحلیل جریان قالب، می توان تعداد آزمایش ها و هزینه های قالب را کاهش داد، چرخه توسعه محصول را کوتاه کرد، و قابلیت اطمینان و ساخت طراحی را بهبود بخشید. بنابراین، تجزیه و تحلیل جریان قالب ارزش کاربردی مهمی در طراحی و فرآیند ساخت قالب های تزریق دارد.

طراحی برای تولید

AnsixTech تجزیه و تحلیل قابلیت تولید را در هر پروژه قالب گیری تزریقی انجام می دهد تا طراحی قطعات را بهینه کند، هزینه های ابزار را به حداقل برساند و زمان کلی پروژه را کاهش دهد. گزارش تجزیه و تحلیل دقیق توسط طراح اصلی، سازنده ابزار، مهندس قالبگیری تزریقی و مدیر پروژه بررسی میشود تا اطمینان حاصل شود که جزء درخواستی برای قالبگیری تزریقی مناسب است.

طراحی قالب به طراحی قالب مناسب برای تولید محصول بر اساس نیاز محصول و نقشه های طراحی اشاره دارد. هدف از طراحی قالب دستیابی به تولید محصولات با کیفیت بالا، راندمان بالا و کم هزینه است.

فرآیند طراحی قالب شامل مراحل زیر است:

تجزیه و تحلیل الزامات محصول: ابتدا باید الزامات محصول و نقشه های طراحی را به دقت تجزیه و تحلیل کنید. شکل، اندازه، مواد و سایر ویژگی های محصول و همچنین الزامات تولید و جریان فرآیند محصول را درک کنید.

تعیین نوع قالب: بر اساس ویژگی های محصول و الزامات تولید، نوع قالب مناسب را تعیین کنید. انواع قالب های متداول عبارتند از قالب های دایکاست، قالب های تزریقی، قالب های مهر زنی و غیره. انواع مختلف قالب ها نیازمندی های طراحی و فرآیندهای ساخت متفاوتی دارند.

طراحی ساختار قالب: ساختار قالب را با توجه به شکل و اندازه محصول طراحی کنید. از جمله قالب فوقانی، قالب پایین، هسته قالب، حفره قالب و سایر قسمت های قالب. طراحی ساختاری قالب نیاز به در نظر گرفتن شکل، اندازه، جنس و سایر عوامل محصول و همچنین نحوه باز و بسته شدن قالب، سیستم خنک کننده، سیستم اگزوز و غیره دارد.

تعیین مواد قالب: مواد قالب مناسب را با توجه به نیاز محصول و شرایط استفاده از قالب انتخاب کنید. مواد قالب معمولاً مورد استفاده عبارتند از فولاد ابزار، فولاد آلیاژی و غیره. انتخاب مواد قالب نیاز به در نظر گرفتن استحکام، سختی، مقاومت در برابر سایش و سایر خواص مواد دارد.

انجام طراحی دقیق قالب: طراحی دقیق قالب را با توجه به طراحی ساختاری قالب انجام دهید. از جمله اندازه، شکل، تکنولوژی پردازش و غیره قطعات قالب. طراحی دقیق قالب نیاز به در نظر گرفتن عواملی مانند مونتاژ و قابلیت نگهداری قالب دارد.

ساخت قالب و اشکال زدایی: پس از تکمیل طراحی قالب، ساخت قالب و رفع اشکال باید انجام شود. تولید قالب شامل تهیه مواد، پردازش، عملیات حرارتی و سایر فرآیندها است. اشکال زدایی قالب شامل مونتاژ قالب، تنظیم و آزمایش است تا اطمینان حاصل شود که قالب می تواند به طور معمول کار کند.

طراحی قالب یک فرآیند پیچیده است که نیاز به بررسی همه جانبه نیازهای محصول، ساختار قالب و مواد و عوامل دیگر دارد. یک طراحی قالب خوب می تواند کیفیت محصول و راندمان تولید را بهبود بخشد و هزینه های تولید را کاهش دهد. بنابراین طراحی قالب نقش مهمی در فرآیندهای توسعه و تولید محصول دارد.

ساخت قالب و تولید انبوه

تولید قالب به ساخت قالب های مناسب برای تولید محصول از طریق فرآیندهایی مانند پردازش و مونتاژ بر اساس نقشه ها و الزامات طراحی قالب اشاره دارد. هدف از تولید قالب دستیابی به تولید با کیفیت بالا، دقت بالا و راندمان بالا است.

مراحل اصلی ساخت قالب شامل جنبه های زیر است:

آماده سازی مواد: مواد قالب مناسب را با توجه به الزامات طراحی قالب انتخاب کنید. مواد قالب معمولاً مورد استفاده عبارتند از فولاد ابزار، فولاد آلیاژی و غیره. آماده سازی مواد شامل فرآیندهایی مانند تهیه مواد، برش و پردازش است.

پردازش و ساخت: از تجهیزات پردازش مکانیکی برای پردازش قالب مطابق نقشه های طراحی قالب استفاده کنید. تکنیک های پردازش شامل آسیاب، سوراخ کاری، تراشکاری و غیره است. فرآیند پردازش نیاز به کنترل دقیق اندازه و دقت شکل دارد تا از کیفیت و دقت قالب اطمینان حاصل شود.

ساخت قطعات: قالب ها معمولاً از چند قسمت تشکیل شده اند و هر قطعه نیاز به ساخت دارد. تولید قطعات شامل پردازش، عملیات حرارتی، عملیات سطحی و سایر فرآیندها است. ساخت هر جزء نیاز به اطمینان از دقت اندازه و شکل برای اطمینان از مونتاژ و عملکرد قالب دارد.

مونتاژ و رفع اشکال: پس از اتمام ساخت هر جزء، قالب را مونتاژ و رفع اشکال کنید. مونتاژ قالب شامل مونتاژ، تنظیم و تثبیت قطعات می باشد. در طول فرآیند اشکال زدایی، حرکت و عملکرد قالب باید بررسی شود تا اطمینان حاصل شود که قالب می تواند به طور عادی کار کند.

تولید انبوه: پس از تکمیل ساخت قالب و رفع اشکال، محصول می تواند تولید انبوه شود. قالبها اجازه میدهند تا مقادیر زیادی از محصولات با همان شکل و اندازه به سرعت و با دقت تولید شوند. استفاده از قالب ها می تواند کارایی تولید و کیفیت محصول را بهبود بخشد و هزینه های تولید را کاهش دهد.

تولید قالب و تولید انبوه فرآیندهای پیچیده ای هستند که نیاز به بررسی همه جانبه طراحی قالب، مواد، فناوری پردازش و سایر عوامل دارند. یک تولید قالب خوب می تواند کیفیت محصول و کارایی تولید را بهبود بخشد و هزینه های تولید را کاهش دهد. بنابراین، ساخت قالب نقش مهمی در توسعه محصول و فرآیند تولید دارد.