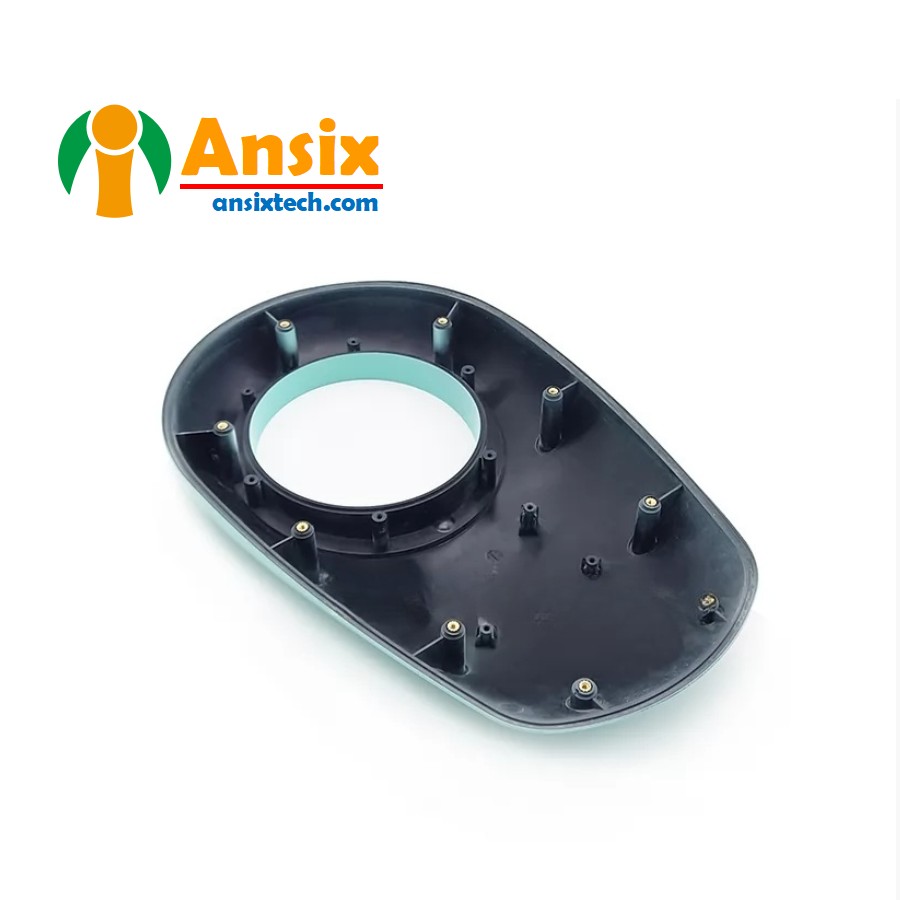

Stampo per iniezione TPE con copertura per palo montato a parete per ricarica di veicoli elettrici New Energy

CARATTERISTICHE

- Il flusso del processo dello stampo a iniezione TPE per la copertura del palo montata a parete per la ricarica di veicoli elettrici di nuova energia è il seguente

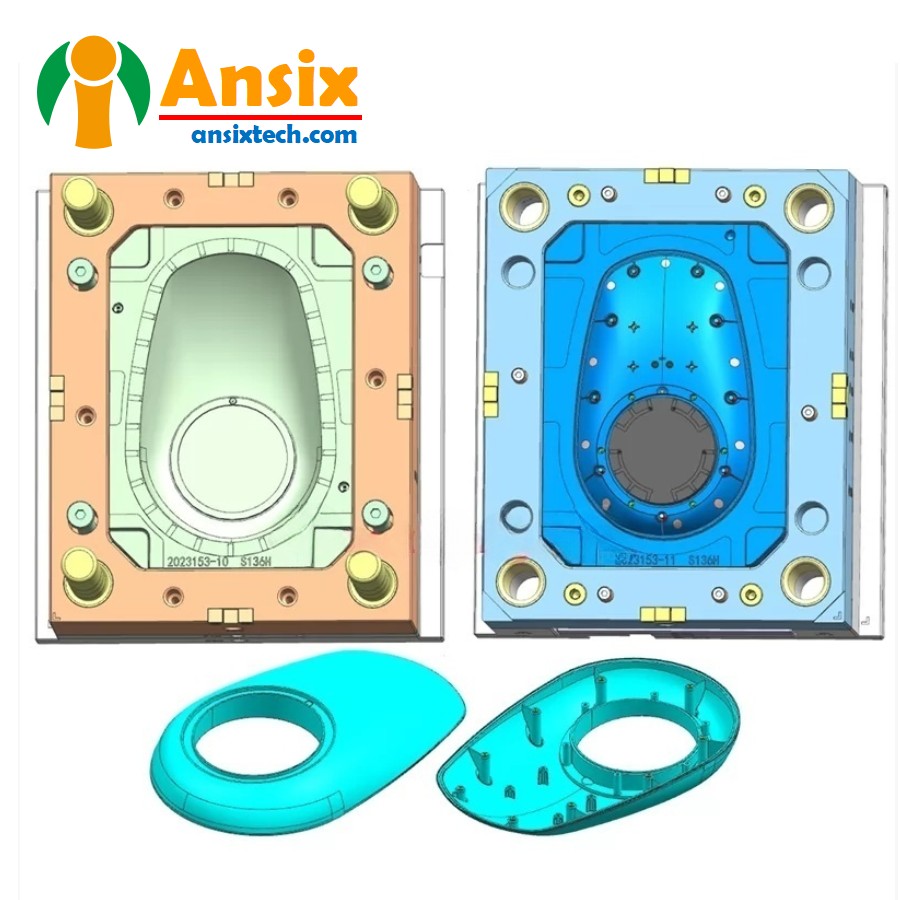

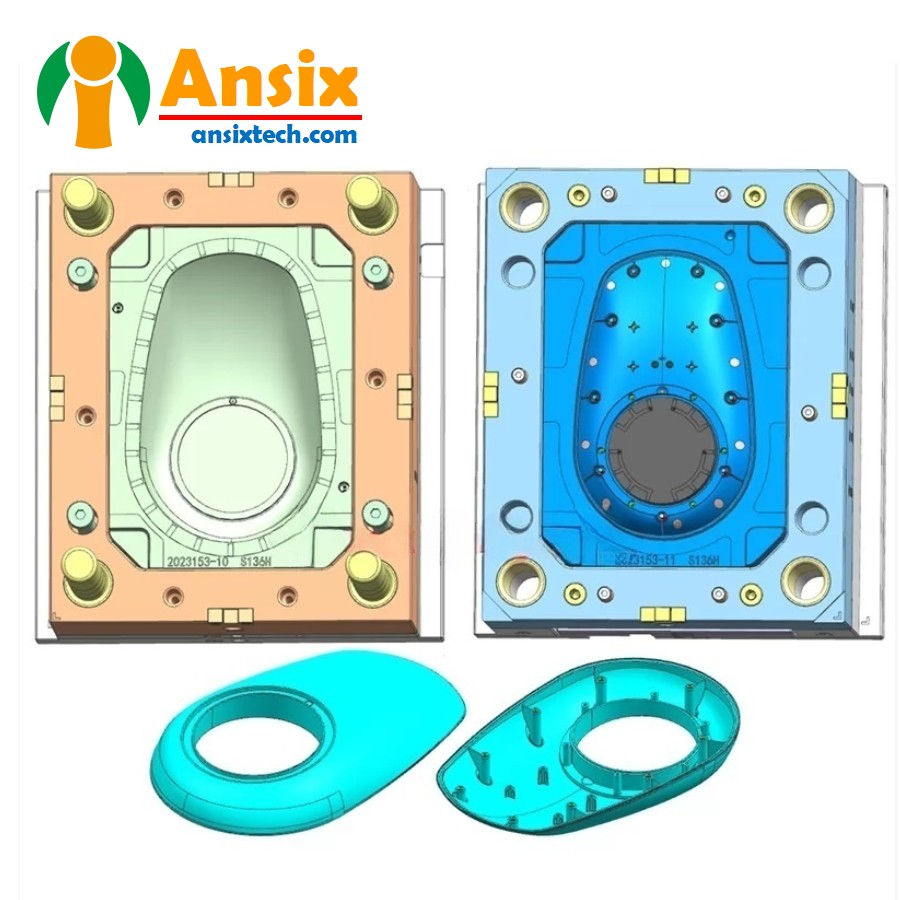

Stampo di progettazione: progettare lo stampo in base ai requisiti di progettazione e alle specifiche della copertura del palo montata a parete di ricarica. Tenendo conto delle caratteristiche dei materiali TPE, è necessario progettare strutture di stampi, cavità di stampi e sistemi di raffreddamento adeguati.

Preparazione del materiale: seleziona i materiali adatti per lo stampaggio a iniezione del TPE e prepara i materiali dello stampo richiesti, come l'acciaio.

Lavorazione stampi: Lavorazione e realizzazione stampi secondo disegni di progetto. Ciò include la lavorazione CNC, l'elettroerosione, il taglio a filo e altri processi.

Assemblare lo stampo: assemblare le parti dello stampo lavorate, inclusa la cavità dello stampo, il sistema di raffreddamento, il sistema di scarico, ecc.

Debug e test: debug e test dello stampo assemblato per garantire il normale funzionamento dello stampo e la qualità dello stampaggio a iniezione.

Preparare il materiale TPE: riscaldare il materiale TPE alla temperatura appropriata in modo che diventi uno stato fuso.

Stampaggio ad iniezione: iniettare il materiale TPE fuso nella cavità dello stampo. Attraverso il controllo della pressione e della temperatura della macchina per lo stampaggio a iniezione, il TPE riempie completamente la cavità dello stampo e si solidifica durante il processo di raffreddamento.

Aprire lo stampo ed estrarre le parti stampate ad iniezione: dopo che le parti stampate ad iniezione si sono raffreddate e solidificate, aprire lo stampo ed estrarre le parti stampate ad iniezione.

Ispezione e rifinitura: ispezionare le parti stampate a iniezione per verificarne le dimensioni, l'aspetto, la qualità, ecc. Rifinire e post-processare, se necessario.

Manutenzione e manutenzione: manutenzione e manutenzione regolari degli stampi a iniezione, compresa pulizia, lubrificazione, sostituzione di parti usurate, ecc., per garantire un utilizzo a lungo termine dello stampo.

Nel processo di produzione dello stampo a iniezione in TPE per la copertura a parete per la ricarica di veicoli elettrici a nuova energia, è necessario prestare attenzione alle caratteristiche dei materiali TPE, come elasticità, morbidezza e resistenza all'usura. Allo stesso tempo, è anche necessario progettare razionalmente la struttura dello stampo e il sistema di raffreddamento in base ai requisiti del processo di stampaggio a iniezione TPE per migliorare la qualità e l'efficienza produttiva delle parti stampate a iniezione. Vi preghiamo di inviarci un messaggio (E-mail:info@ansixtech.com) in qualsiasi momento e il nostro team ti risponderà entro 12 ore.

-

Descrizione dello stampo

Materiali del prodotto:

TEP

Materiale dello stampo:

738H

Numero di cavità:

1*1

Metodo di alimentazione della colla:

Canale caldo

Metodo di raffreddamento:

Raffreddamento ad acqua

Ciclo di stampaggio

44,5 s

- Analisi del flusso dello stampo e progettazione dello stampo di pile di ricarica esterne portatili per uso domestico per veicoli elettrici a nuova energiaL'analisi del flusso dello stampo e la progettazione dello stampo delle pile di ricarica esterne portatili domestiche per veicoli elettrici a nuova energia sono collegamenti molto importanti, che influiscono direttamente sulla qualità e sull'efficienza produttiva del prodotto. Ecco alcune aree che possono essere trattate in generale:Analisi del flusso dello stampo:Simulazione di riempimento: simulando il processo di riempimento del materiale fuso nella cavità dello stampo, vengono valutati parametri quali tempo di riempimento, pressione di riempimento e velocità di riempimento per prevedere possibili difetti come scarso riempimento, bolle e iniezioni brevi.Simulazione del raffreddamento: simulando il processo di raffreddamento del materiale fuso nello stampo, vengono valutati parametri come il tempo di raffreddamento, la distribuzione della temperatura e il ritiro per prevedere possibili difetti come stress termico, deformazione e ritiro irregolare.Simulazione della perdita di pressione: simulando la resistenza al flusso del materiale fuso nello stampo, vengono valutate le prestazioni del flusso del materiale fuso nello stampo per prevedere possibili difetti come uno scarso flusso del materiale fuso e segni di flusso termico.Progettazione dello stampo:Progettazione strutturale: progettare la struttura dello stampo, compresa la cavità dello stampo, il nucleo dello stampo, il sistema di raffreddamento, ecc., per garantire la qualità dello stampaggio e l'accuratezza dimensionale del guscio della pila di caricamento.Selezione del materiale: selezionare un materiale per stampi adatto, considerando le sue proprietà meccaniche, resistenza all'usura, conduttività termica e altri fattori.Progettazione del sistema di raffreddamento: progettare un sistema di raffreddamento ragionevole per garantire un raffreddamento uniforme del guscio della pila di caricamento e ridurre i problemi di qualità causati da deformazione e restringimento irregolari.Elaborazione e debug dello stampo: in base ai disegni di progettazione dello stampo, vengono eseguiti la lavorazione, la produzione, l'assemblaggio e il debug delle parti dello stampo per garantire le prestazioni e la qualità dello stampo.

- Il processo di produzione dello stampo e la selezione dei materiali del prodottodi pile di ricarica domestiche portatili all’aperto per veicoli elettrici a nuova energiaIl processo di lavorazione degli stampi e la selezione dei materiali plastici per le pile di ricarica portatili esterne domestiche per i veicoli elettrici a nuova energia sono molto importanti. Di seguito sono riportati alcuni aspetti che possono essere coinvolti in generale:Progettazione dello stampo: progettare la struttura e le parti dello stampo in base alle caratteristiche strutturali e ai requisiti del guscio del palo di caricamento. Ciò include la progettazione di piastre base dello stampo, cavità dello stampo, anime dello stampo, sistemi di raffreddamento e altri componenti.Approvvigionamento di materiali: selezionare materiali per stampi adatti, solitamente acciaio per utensili con elevata durezza, elevata resistenza e resistenza all'usura. Allo stesso tempo, è necessario selezionare anche i materiali utilizzati per realizzare il sistema di raffreddamento, solitamente materiali con buone proprietà di conduttività termica.Lavorazione di stampi: la lavorazione di stampi comprende lavorazione CNC, lavorazione con elettroerosione, lavorazione di taglio a filo, ecc. ed esegue lavorazioni di precisione di parti di stampo. Questi processi garantiscono la precisione e la coerenza dello stampo.Trattamento termico: trattamento termico delle parti dello stampo, solitamente comprendente tempra, rinvenimento e altri processi, per migliorare la durezza e la resistenza all'usura del materiale.Assemblaggio e debug: assemblare ed eseguire il debug delle parti dello stampo per garantire le prestazioni e l'accuratezza dello stampo. Ciò include lavori come l'installazione di un sistema di raffreddamento e la regolazione delle dimensioni e della struttura dello stampo.Prova dello stampo: eseguire una prova dello stampo per verificare l'accuratezza della lavorazione e le prestazioni dello stampo per garantire che lo stampo possa soddisfare i requisiti di produzione.Selezione e applicazione della materia plastica:Materiali plastici tecnici: i materiali plastici tecnici con buone proprietà meccaniche, resistenza all'usura e resistenza agli agenti atmosferici vengono solitamente selezionati come materiali per caricare i gusci delle pile, come polipropilene (PP), polistirene (PS), policarbonato (PC), ecc.Materiali rispettosi dell'ambiente: considerando i requisiti di protezione ambientale, è possibile scegliere materiali plastici riciclabili, come il polietilene (TPE), ecc.

- Produzione di massa e controllo qualità di pile di ricarica esterne portatili per uso domestico per veicoli elettrici a nuova energiaPer la produzione di massa, il controllo del processo di assemblaggio, il controllo dei costi, la garanzia della qualità del processo e il trasporto di pile di ricarica portatili esterne per uso domestico per veicoli elettrici a nuova energia, le seguenti sono misure generali di controllo e garanzia:Produzione di massa:Piano di produzione: sviluppare un piano di produzione ragionevole e condurre una programmazione della produzione ragionevole in base alla domanda del mercato e alla capacità di produzione.Produzione automatizzata: utilizzare linee di assemblaggio e apparecchiature di produzione automatizzate per migliorare l'efficienza e la coerenza della produzione.Controllo di qualità: stabilire un sistema di controllo di qualità dell'intero processo ed eseguire un rigoroso controllo di qualità su ogni anello del processo di produzione.Controllo del processo di assemblaggio:Operazioni standardizzate: sviluppare istruzioni operative di assemblaggio standardizzate per garantire le specifiche operative e la coerenza di ciascun processo.Ispezione dell'assemblaggio: impostare punti di ispezione della qualità durante il processo di assemblaggio ed eseguire ispezioni di qualità sui processi chiave e sui componenti chiave.Controllo dei costi:Approvvigionamento di materiali: collaborare con i fornitori per ridurre i costi di approvvigionamento delle materie prime e garantire la qualità e la fornitura stabile delle materie prime.Efficienza produttiva: ottimizzare il processo di produzione, migliorare l'efficienza produttiva e ridurre i costi di produzione.Risparmia energia: ottimizza l'uso delle apparecchiature, risparmia il consumo di energia e riduci i costi di produzione.Garanzia della qualità del processo:Sistema di gestione della qualità: stabilire un sistema di gestione della qualità completo, compresa la creazione di punti di controllo della qualità, la formulazione di standard di ispezione della qualità, la tracciabilità dei registri di qualità, ecc.Miglioramento continuo: migliorare e ottimizzare continuamente il processo di produzione per migliorare la consistenza e la stabilità del prodotto.Trasporti:Protezione dell'imballaggio: imballaggio del prodotto adeguatamente progettato per garantire che il prodotto non venga danneggiato durante il trasporto.Gestione della logistica: stabilire un sistema di gestione della logistica efficiente per garantire che i prodotti possano essere consegnati ai clienti in modo tempestivo e sicuro.Quelle sopra riportate sono alcune misure di controllo e garanzia che possono essere coinvolte in generale, ma la produzione e il trasporto effettivi richiedono ricerche e analisi approfondite basate su requisiti specifici del prodotto e processi di produzione. Se hai bisogno di informazioni più dettagliate, ti consigliamo di consultare i nostri ingegneri professionali di gestione della produzione e di gestione della qualità.