New Energy Elektrisch voertuig opladen Wandgemonteerde paalafdekking TPE-spuitgietmatrijs

FUNCTIES

- De processtroom van TPE-spuitgietmatrijs voor het opladen van aan de muur gemonteerde paalafdekking voor nieuwe energie-elektrische voertuigen is als volgt

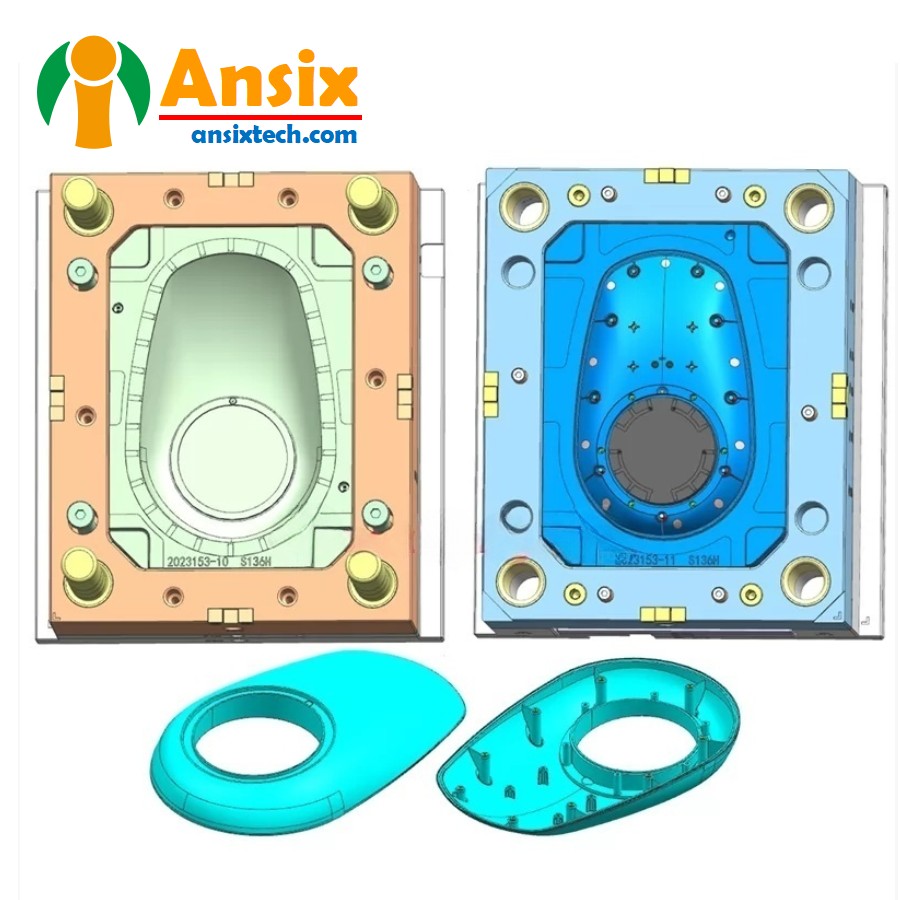

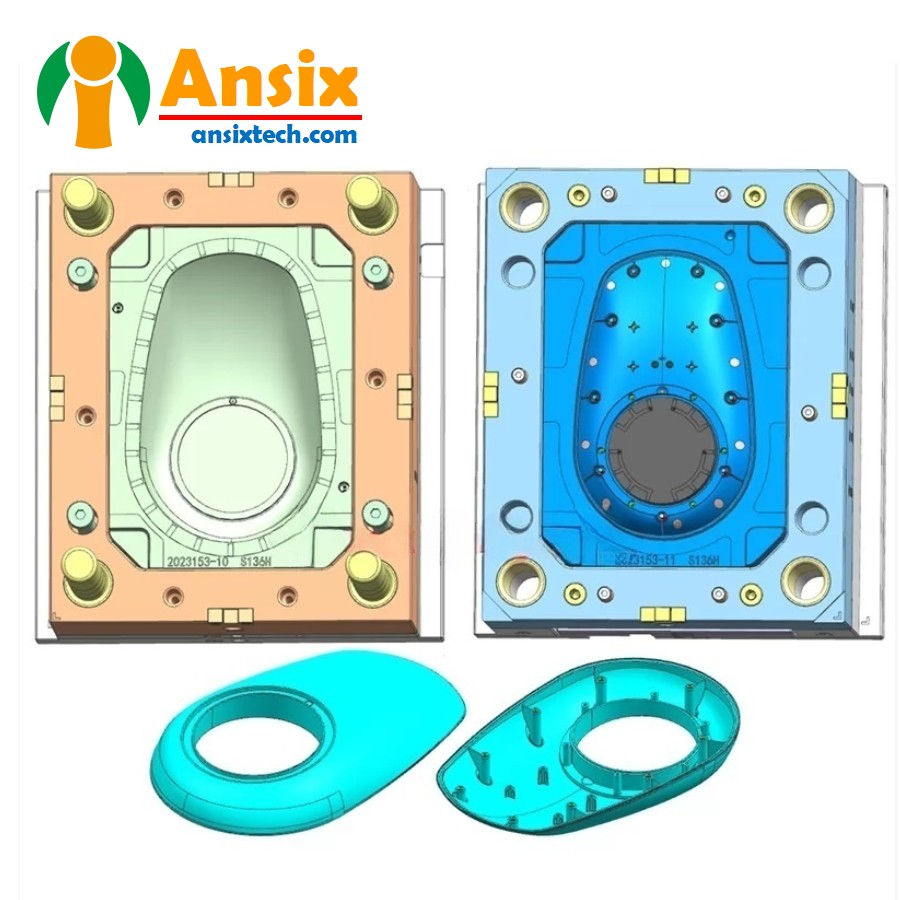

Ontwerpmal: Ontwerp de mal volgens de ontwerpvereisten en specificaties van de laadwandgemonteerde paalafdekking. Rekening houdend met de eigenschappen van TPE-materialen is het noodzakelijk om geschikte matrijsstructuren, matrijsholtes en koelsystemen te ontwerpen.

Materiaalvoorbereiding: Selecteer materialen die geschikt zijn voor het spuitgieten van TPE en bereid de benodigde vormmaterialen voor, zoals staal.

Verwerken van matrijzen: Verwerken en vervaardigen van matrijzen volgens ontwerptekeningen. Dit omvat CNC-bewerking, EDM, draadsnijden en andere processen.

Monteer de mal: Monteer de bewerkte maldelen, inclusief de malholte, het koelsysteem, het uitlaatsysteem, enz.

Debuggen en testen: het debuggen en testen van de geassembleerde mal om de normale werking van de mal en de kwaliteit van het spuitgieten te garanderen.

TPE-materiaal voorbereiden: Verwarm het TPE-materiaal tot de juiste temperatuur, zodat het gesmolten wordt.

Spuitgieten: spuit het gesmolten TPE-materiaal in de vormholte. Door de druk- en temperatuurregeling van de spuitgietmachine vult het TPE de matrijsholte volledig en stolt het tijdens het koelproces.

Open de mal en haal de spuitgietonderdelen eruit: Nadat de spuitgietonderdelen zijn afgekoeld en gestold, opent u de mal en haalt u de spuitgietonderdelen eruit.

Inspectie en bijsnijden: Inspecteer spuitgegoten onderdelen om de grootte, het uiterlijk en de kwaliteit te controleren, enz. Indien nodig bijsnijden en nabewerken.

Onderhoud en onderhoud: Regelmatig onderhoud en onderhoud van spuitgietmatrijzen, inclusief reiniging, smering, vervanging van versleten onderdelen, enz., om langdurig gebruik van de matrijs te garanderen.

Bij het productieproces van TPE-spuitgietmatrijzen voor het opladen van wandgemonteerde paalafdekkingen voor nieuwe energie-elektrische voertuigen, is het noodzakelijk om aandacht te besteden aan de kenmerken van TPE-materialen, zoals elasticiteit, zachtheid en slijtvastheid. Tegelijkertijd is het ook noodzakelijk om de matrijsstructuur en het koelsysteem rationeel te ontwerpen volgens de vereisten van het TPE-spuitgietproces om de kwaliteit en productie-efficiëntie van spuitgietonderdelen te verbeteren. Stuur ons dan een bericht (e-mail:info@ansixtech.com) op elk gewenst moment en ons team zal u binnen 12 uur antwoorden.

-

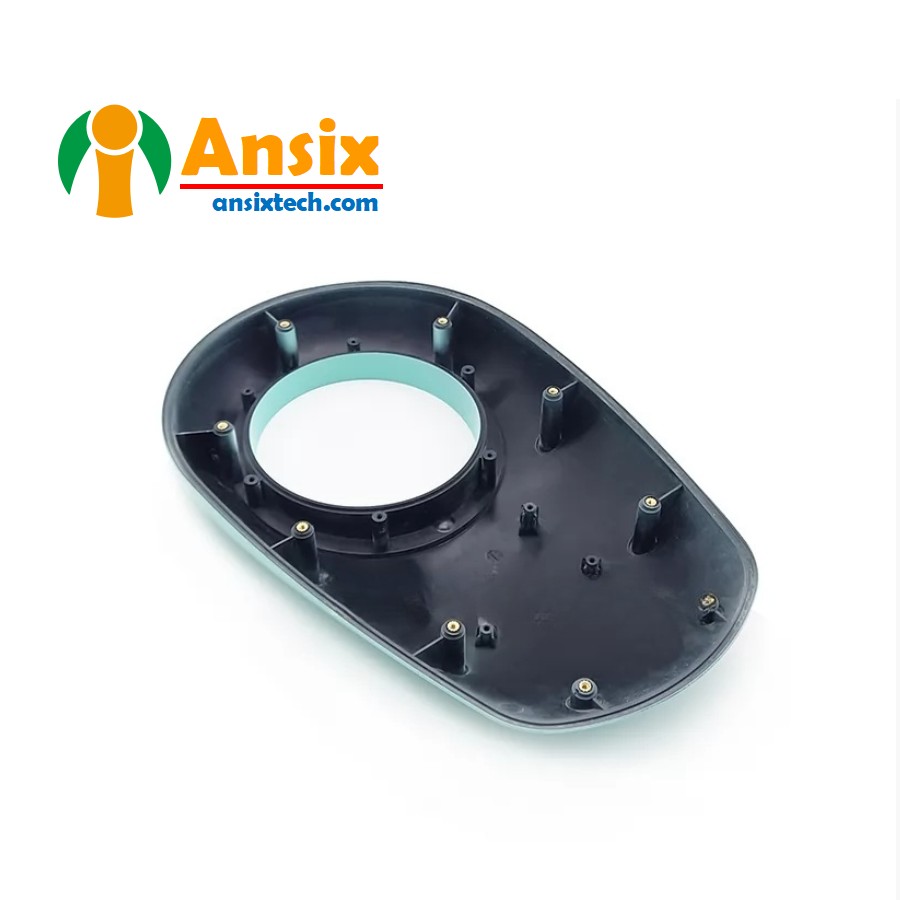

Schimmelbeschrijving

Productmaterialen:

TEP

Vormmateriaal:

738H

Aantal holtes:

1*1

Lijmtoevoermethode:

Hete loper

Koelmethode:

Waterkoeling

Vormcyclus

44,5s

- Vormstroomanalyse en matrijsontwerp van draagbare draagbare buitenoplaadpalen voor elektrische nieuwe energievoertuigenVormstroomanalyse en matrijsontwerp van draagbare draagbare oplaadpalen voor elektrische voertuigen op nieuwe energie zijn zeer belangrijke schakels, die rechtstreeks van invloed zijn op de kwaliteit en productie-efficiëntie van het product. Hier volgen enkele gebieden die in het algemeen aan bod kunnen komen:Vormstroomanalyse:Vulsimulatie: Door het vulproces van smelt in de vormholte te simuleren, worden parameters zoals vultijd, vuldruk en vulsnelheid geëvalueerd om mogelijke defecten zoals slechte vulling, bellen en korte injecties te voorspellen.Koelsimulatie: Door het koelproces van de smelt in de mal te simuleren, worden parameters zoals koeltijd, temperatuurverdeling en krimp geëvalueerd om mogelijke defecten zoals thermische spanning, vervorming en ongelijkmatige krimp te voorspellen.Simulatie van drukverlies: Door de stromingsweerstand van de smelt in de mal te simuleren, wordt de vloeiprestatie van de smelt in de mal geëvalueerd om mogelijke defecten zoals een slechte smeltvloei en thermische vloeisporen te voorspellen.Vormontwerp:Structureel ontwerp: Ontwerp de structuur van de mal, inclusief malholte, malkern, koelsysteem, enz., om de malkwaliteit en maatnauwkeurigheid van de laadpaalschaal te garanderen.Materiaalkeuze: Selecteer een geschikt vormmateriaal, rekening houdend met de mechanische eigenschappen, slijtvastheid, thermische geleidbaarheid en andere factoren.Ontwerp van het koelsysteem: Ontwerp een redelijk koelsysteem om een uniforme koeling van de laadpaalmantel te garanderen en kwaliteitsproblemen veroorzaakt door ongelijkmatige vervorming en krimp te verminderen.Matrijsverwerking en foutopsporing: Volgens de matrijsontwerptekeningen worden de verwerking, productie, assemblage en foutopsporing van matrijsonderdelen uitgevoerd om de prestaties en kwaliteit van de matrijs te garanderen.

- Het productieproces van de matrijzen en de selectie van productmaterialenvan draagbare huishoudelijke oplaadpalen voor buiten voor elektrische voertuigen op nieuwe energieHet matrijsverwerkingsproces en de selectie van plastic materialen voor draagbare draagbare buitenoplaadpalen voor elektrische nieuwe energievoertuigen zijn erg belangrijk. Hier volgen enkele aspecten die in het algemeen een rol kunnen spelen:Vormontwerp: Ontwerp de structuur en delen van de vorm volgens de structurele kenmerken en vereisten van de laadpaalschaal. Dit omvat het ontwerp van matrijsbasisplaten, matrijsholtes, matrijskernen, koelsystemen en andere componenten.Materiaalinkoop: Selecteer geschikte vormmaterialen, meestal gereedschapsstaal met hoge hardheid, hoge sterkte en slijtvastheid. Tegelijkertijd moeten ook de materialen worden geselecteerd die worden gebruikt om het koelsysteem te maken, meestal materialen met goede thermische geleidbaarheidseigenschappen.Matrijsverwerking: Matrijsverwerking omvat CNC-bewerking, elektrische ontladingsbewerking, draadsnijden, enz., En voert precisieverwerking van matrijsdelen uit. Deze processen garanderen de nauwkeurigheid en consistentie van de matrijs.Warmtebehandeling: Warmtebehandeling van vormdelen, meestal inclusief afschrikken, temperen en andere processen, om de hardheid en slijtvastheid van het materiaal te verbeteren.Montage en foutopsporing: assembleer en debug de matrijsonderdelen om de prestaties en nauwkeurigheid van de matrijs te garanderen. Denk hierbij aan werkzaamheden als het plaatsen van een koelsysteem en het aanpassen van de maat en structuur van de mal.Matrijsproef: Voer een matrijsproef uit om de verwerkingsnauwkeurigheid en prestaties van de matrijs te controleren om ervoor te zorgen dat de matrijs aan de productievereisten kan voldoen.Keuze en toepassing van kunststofmateriaal:Technische kunststoffen: Technische kunststoffen met goede mechanische eigenschappen, slijtvastheid en weersbestendigheid worden meestal geselecteerd als materialen voor het vullen van paalschalen, zoals polypropyleen (PP), polystyreen (PS), polycarbonaat (PC), etc..Milieuvriendelijke materialen: Met het oog op de eisen op het gebied van milieubescherming kunt u kiezen voor recyclebare plastic materialen, zoals polyethyleen (TPE), enz.

- Massaproductie en kwaliteitscontrole voor draagbare draagbare buitenoplaadpalen voor elektrische nieuwe energievoertuigenVoor de massaproductie, controle van het assemblageproces, kostenbeheersing, proceskwaliteitsborging en transport van draagbare draagbare oplaadpalen voor elektrische voertuigen op nieuwe energie, zijn de volgende algemene controle- en zekerheidsmaatregelen:Massaproductie:Productieplan: ontwikkel een redelijk productieplan en voer een redelijke productieplanning uit op basis van de marktvraag en productiecapaciteit.Geautomatiseerde productie: gebruik geautomatiseerde assemblagelijnen en productieapparatuur om de productie-efficiëntie en consistentie te verbeteren.Kwaliteitscontrole: Zet een volledig proceskwaliteitscontrolesysteem op en voer strikte kwaliteitscontrole uit op elke schakel in het productieproces.Controle van het assemblageproces:Gestandaardiseerde handelingen: Ontwikkel gestandaardiseerde montage-instructies om de bedrijfsspecificaties en consistentie van elk proces te garanderen.Assemblage-inspectie: Zet kwaliteitsinspectiepunten op tijdens het assemblageproces en voer kwaliteitsinspectie uit op belangrijke processen en belangrijke componenten.Kostenbeheersing:Materiaalinkoop: werk samen met leveranciers om de inkoopkosten van grondstoffen te verlagen en de kwaliteit en stabiele aanvoer van grondstoffen te garanderen.Productie-efficiëntie: optimaliseer het productieproces, verbeter de productie-efficiëntie en verlaag de productiekosten.Bespaar energie: optimaliseer het gebruik van apparatuur, bespaar energieverbruik en verlaag de productiekosten.Proceskwaliteitsborging:Kwaliteitsmanagementsysteem: Zet een compleet kwaliteitsmanagementsysteem op, inclusief het opzetten van kwaliteitscontrolepunten, het formuleren van kwaliteitsinspectienormen, de traceerbaarheid van kwaliteitsregistraties, enz.Continue verbetering: Verbeter en optimaliseer het productieproces voortdurend om de productconsistentie en stabiliteit te verbeteren.Vervoer:Verpakkingsbescherming: Goed ontworpen productverpakking om ervoor te zorgen dat het product tijdens transport niet beschadigd raakt.Logistiek management: Zet een efficiënt logistiek managementsysteem op om ervoor te zorgen dat producten tijdig en veilig aan klanten kunnen worden geleverd.Bovenstaande zijn enkele controle- en zekerheidsmaatregelen die in het algemeen een rol kunnen spelen, maar de daadwerkelijke productie en het transport vereisen diepgaand onderzoek en analyse op basis van specifieke productvereisten en productieprocessen. Als u meer gedetailleerde informatie nodig heeft, raden wij u aan onze professionele productie- en kwaliteitsmanagementingenieurs te raadplegen.