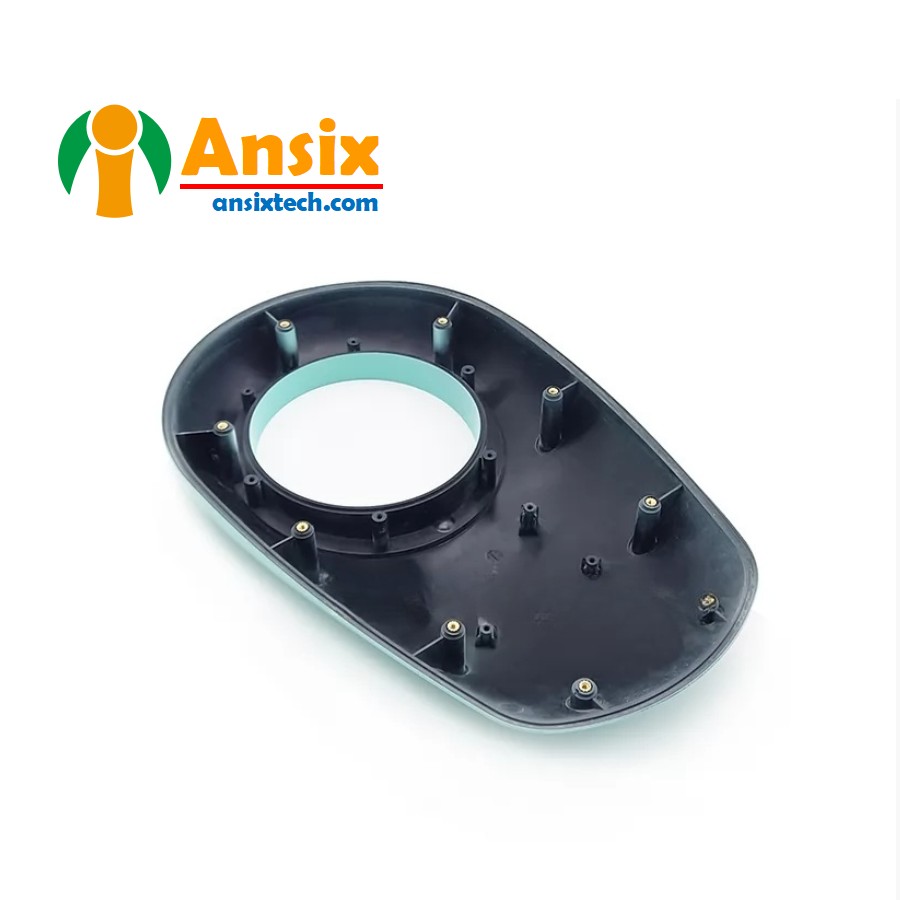

New Energy Electric Vehicle Charging Wall-Mounted Pile Cover TPE-Spritzgussform

MERKMALE

- Der Prozessablauf der TPE-Spritzgussform für die wandmontierte Pfahlabdeckung zum Aufladen von Elektrofahrzeugen mit neuer Energie ist wie folgt

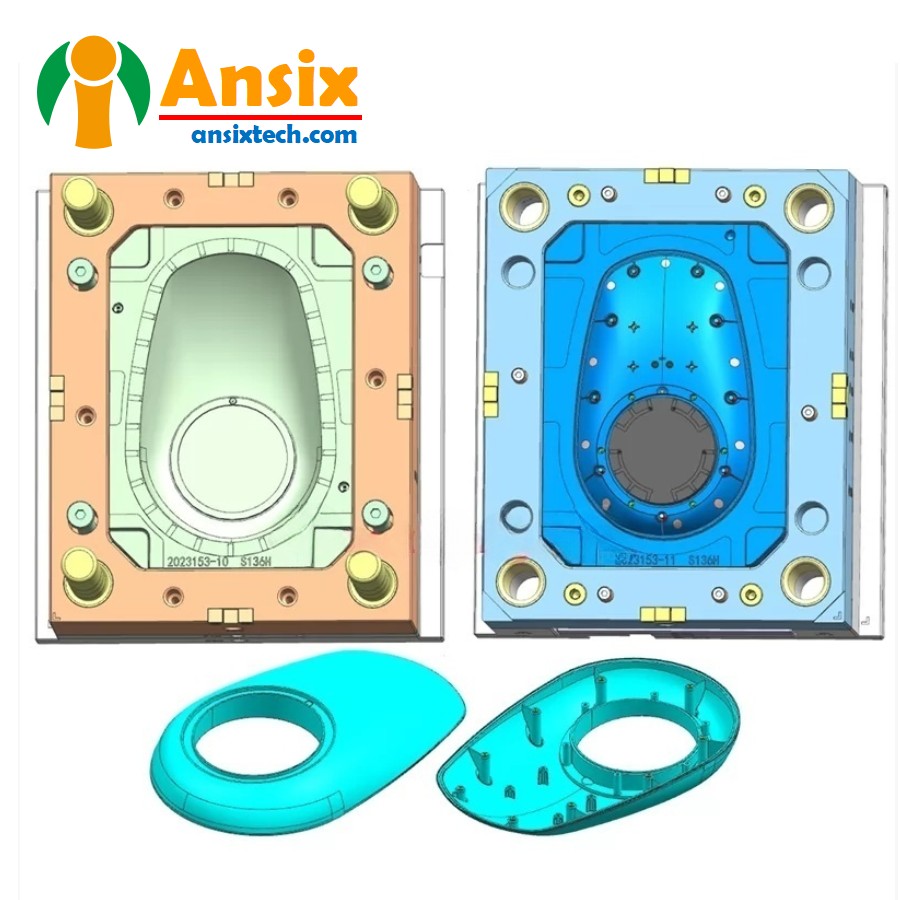

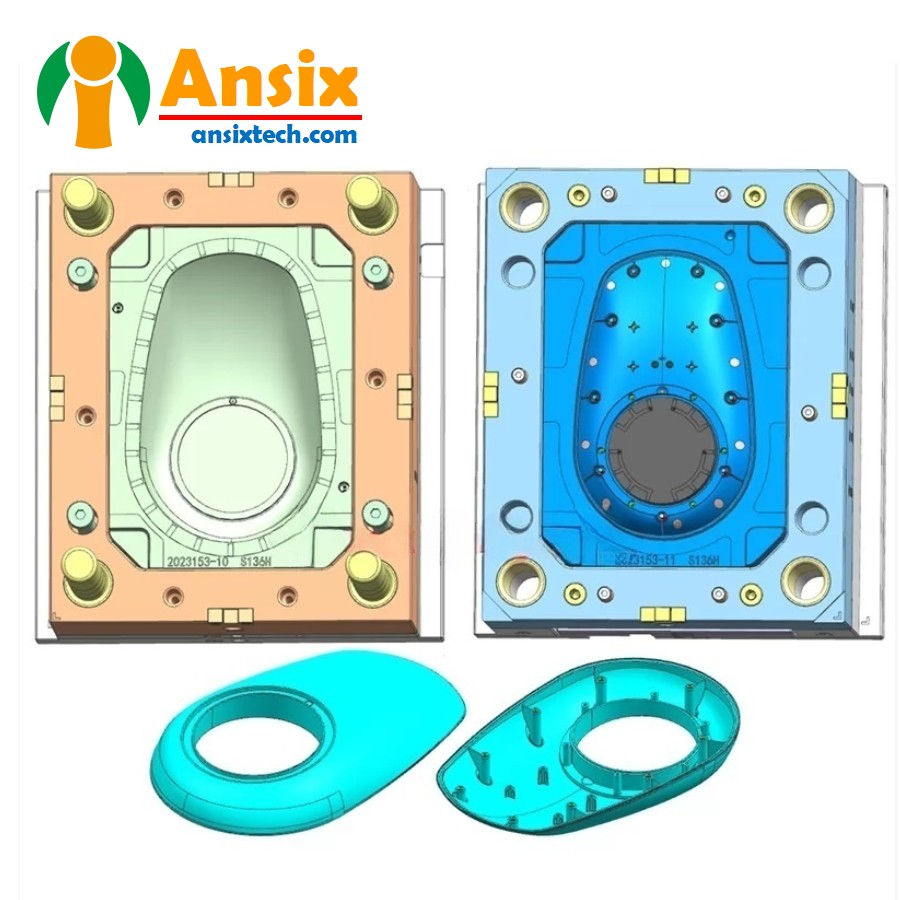

Designform: Entwerfen Sie die Form entsprechend den Designanforderungen und Spezifikationen der Ladewand-Pfahlabdeckung. Unter Berücksichtigung der Eigenschaften von TPE-Materialien ist es notwendig, geeignete Formstrukturen, Formhohlräume und Kühlsysteme zu entwerfen.

Materialvorbereitung: Wählen Sie für das Spritzgießen von TPE geeignete Materialien aus und bereiten Sie die erforderlichen Formmaterialien wie Stahl vor.

Bearbeitung von Formen: Bearbeitung und Herstellung von Formen nach Konstruktionszeichnungen. Dazu gehören CNC-Bearbeitung, EDM, Drahtschneiden und andere Prozesse.

Montieren Sie die Form: Montieren Sie die verarbeiteten Formteile, einschließlich Formhohlraum, Kühlsystem, Abgassystem usw.

Debuggen und Testen: Debuggen und Testen der zusammengebauten Form, um den normalen Betrieb der Form und die Qualität des Spritzgusses sicherzustellen.

TPE-Material vorbereiten: Erhitzen Sie das TPE-Material auf die entsprechende Temperatur, sodass es in einen geschmolzenen Zustand übergeht.

Spritzguss: Spritzen Sie das geschmolzene TPE-Material in den Formhohlraum. Durch die Druck- und Temperatursteuerung der Spritzgießmaschine füllt das TPE den Formhohlraum vollständig aus und verfestigt sich während des Abkühlvorgangs.

Öffnen Sie die Form und entnehmen Sie die Spritzgussteile: Nachdem die Spritzgussteile abgekühlt und erstarrt sind, öffnen Sie die Form und entnehmen Sie die Spritzgussteile.

Inspektion und Zuschnitt: Spritzgussteile prüfen, um Größe, Aussehen und Qualität usw. zu prüfen. Bei Bedarf zuschneiden und nachbearbeiten.

Wartung und Instandhaltung: Regelmäßige Wartung und Instandhaltung von Spritzgussformen, einschließlich Reinigung, Schmierung, Austausch verschlissener Teile usw., um eine langfristige Nutzung der Form sicherzustellen.

Beim Herstellungsprozess der TPE-Spritzgussform für die wandmontierte Pfahlabdeckung zum Aufladen von Elektrofahrzeugen mit neuer Energie muss auf die Eigenschaften von TPE-Materialien wie Elastizität, Weichheit und Verschleißfestigkeit geachtet werden. Gleichzeitig ist es auch notwendig, die Formstruktur und das Kühlsystem entsprechend den Anforderungen des TPE-Spritzgussprozesses rational zu gestalten, um die Qualität und Produktionseffizienz von Spritzgussteilen zu verbessern. Bitte senden Sie uns eine Nachricht (E-Mail:info@ansixtech.com) jederzeit und unser Team wird Ihnen innerhalb von 12 Stunden antworten.

-

Formbeschreibung

Produktmaterialien:

TEP

Formmaterial:

738H

Anzahl der Hohlräume:

1*1

Leimzufuhrmethode:

Heisser Renner

Kühlungsmethode:

Wasserkühlen

Formzyklus

44,5s

- Formflussanalyse und Formdesign von tragbaren Außenladesäulen für den Haushalt für Elektrofahrzeuge mit neuer EnergieDie Formflussanalyse und das Formendesign von tragbaren Außenladesäulen für den Haushalt für Elektrofahrzeuge mit neuer Energie sind sehr wichtige Verbindungen, die sich direkt auf die Qualität und Produktionseffizienz des Produkts auswirken. Hier sind einige Bereiche, die allgemein abgedeckt werden können:Formflussanalyse:Füllsimulation: Durch die Simulation des Füllvorgangs der Schmelze im Formhohlraum werden Parameter wie Füllzeit, Fülldruck und Füllgeschwindigkeit ausgewertet, um mögliche Fehler wie schlechte Füllung, Blasen und kurze Einspritzungen vorherzusagen.Abkühlungssimulation: Durch die Simulation des Abkühlungsprozesses der Schmelze in der Form werden Parameter wie Abkühlzeit, Temperaturverteilung und Schrumpfung ausgewertet, um mögliche Fehler wie thermische Spannung, Verformung und ungleichmäßige Schrumpfung vorherzusagen.Druckverlustsimulation: Durch die Simulation des Strömungswiderstands der Schmelze in der Form wird die Fließleistung der Schmelze in der Form bewertet, um mögliche Fehler wie schlechten Schmelzfluss und thermische Fließmarken vorherzusagen.Formendesign:Strukturelles Design: Entwerfen Sie die Struktur der Form, einschließlich Formhohlraum, Formkern, Kühlsystem usw., um die Formqualität und Maßgenauigkeit der Füllstapelhülle sicherzustellen.Materialauswahl: Wählen Sie ein geeignetes Formmaterial unter Berücksichtigung seiner mechanischen Eigenschaften, Verschleißfestigkeit, Wärmeleitfähigkeit und anderer Faktoren aus.Kühlsystemdesign: Entwerfen Sie ein angemessenes Kühlsystem, um eine gleichmäßige Kühlung des Ladestapelmantels zu gewährleisten und Qualitätsprobleme durch ungleichmäßige Verformung und Schrumpfung zu reduzieren.Formverarbeitung und Debugging: Gemäß den Formkonstruktionszeichnungen werden die Verarbeitung, Herstellung, Montage und Debugging von Formteilen durchgeführt, um die Leistung und Qualität der Form sicherzustellen.

- Der Formenherstellungsprozess und die Auswahl des Produktmaterialsvon tragbaren Außenladesäulen für den Haushalt für Elektrofahrzeuge mit neuer EnergieDer Formverarbeitungsprozess und die Auswahl des Kunststoffmaterials für tragbare Außenladesäulen für den Haushalt für Elektrofahrzeuge mit neuer Energie sind sehr wichtig. Im Folgenden sind einige Aspekte aufgeführt, die im Allgemeinen eine Rolle spielen können:Formdesign: Entwerfen Sie die Struktur und Teile der Form entsprechend den strukturellen Eigenschaften und Anforderungen der Ladepfahlhülle. Dazu gehört die Gestaltung von Formgrundplatten, Formkavitäten, Formkernen, Kühlsystemen und anderen Komponenten.Materialbeschaffung: Geeignete Formmaterialien auswählen, meist Werkzeugstahl mit hoher Härte, hoher Festigkeit und Verschleißfestigkeit. Gleichzeitig müssen auch die Materialien ausgewählt werden, aus denen das Kühlsystem besteht, in der Regel Materialien mit guten Wärmeleiteigenschaften.Formenbearbeitung: Die Formenbearbeitung umfasst CNC-Bearbeitung, elektrische Entladungsbearbeitung, Drahtschneidebearbeitung usw. und führt eine Präzisionsbearbeitung von Formteilen durch. Diese Prozesse gewährleisten die Genauigkeit und Konsistenz der Form.Wärmebehandlung: Wärmebehandlung von Formteilen, in der Regel einschließlich Abschrecken, Anlassen und anderen Prozessen, um die Härte und Verschleißfestigkeit des Materials zu verbessern.Montage und Debugging: Montieren und debuggen Sie die Formteile, um die Leistung und Genauigkeit der Form sicherzustellen. Dazu gehören Arbeiten wie die Installation eines Kühlsystems und die Anpassung der Größe und Struktur der Form.Formversuch: Führen Sie einen Formversuch durch, um die Verarbeitungsgenauigkeit und Leistung der Form zu überprüfen und sicherzustellen, dass die Form die Produktionsanforderungen erfüllen kann.Auswahl und Anwendung von Kunststoffmaterialien:Technische Kunststoffe: Technische Kunststoffe mit guten mechanischen Eigenschaften, Verschleißfestigkeit und Witterungsbeständigkeit werden üblicherweise als Materialien für die Ladung von Pfahlschalen ausgewählt, wie beispielsweise Polypropylen (PP), Polystyrol (PS), Polycarbonat (PC) usw. .Umweltfreundliche Materialien: Unter Berücksichtigung der Umweltschutzanforderungen können Sie recycelbare Kunststoffmaterialien wie Polyethylen (TPE) usw. wählen.

- Massenproduktion und Qualitätskontrolle von tragbaren Außenladesäulen für den Haushalt für Elektrofahrzeuge mit neuer EnergieFür die Massenproduktion, die Kontrolle des Montageprozesses, die Kostenkontrolle, die Prozessqualitätssicherung und den Transport von tragbaren Außenladesäulen für den Haushalt für Elektrofahrzeuge mit neuer Energie gelten die folgenden allgemeinen Kontroll- und Sicherungsmaßnahmen:Massenproduktion:Produktionsplan: Entwickeln Sie einen angemessenen Produktionsplan und führen Sie eine angemessene Produktionsplanung entsprechend der Marktnachfrage und Produktionskapazität durch.Automatisierte Produktion: Nutzen Sie automatisierte Montagelinien und Produktionsanlagen, um die Produktionseffizienz und -konsistenz zu verbessern.Qualitätskontrolle: Richten Sie ein prozessübergreifendes Qualitätskontrollsystem ein und führen Sie bei jedem Glied im Produktionsprozess eine strenge Qualitätskontrolle durch.Montageprozesskontrolle:Standardisierte Abläufe: Entwickeln Sie standardisierte Montageanweisungen, um die Betriebsspezifikationen und die Konsistenz jedes Prozesses sicherzustellen.Montageinspektion: Richten Sie Qualitätsinspektionspunkte während des Montageprozesses ein und führen Sie Qualitätsinspektionen an Schlüsselprozessen und Schlüsselkomponenten durch.Kostenkontrolle:Materialbeschaffung: Arbeiten Sie mit Lieferanten zusammen, um die Beschaffungskosten für Rohstoffe zu senken und die Qualität und stabile Versorgung mit Rohstoffen sicherzustellen.Produktionseffizienz: Optimieren Sie den Produktionsprozess, verbessern Sie die Produktionseffizienz und senken Sie die Produktionskosten.Sparen Sie Energie: Optimieren Sie den Geräteeinsatz, senken Sie den Energieverbrauch und senken Sie die Produktionskosten.Prozessqualitätssicherung:Qualitätsmanagementsystem: Einrichtung eines vollständigen Qualitätsmanagementsystems, einschließlich der Einrichtung von Qualitätskontrollpunkten, der Formulierung von Qualitätsprüfungsstandards, der Rückverfolgbarkeit von Qualitätsaufzeichnungen usw.Kontinuierliche Verbesserung: Kontinuierliche Verbesserung und Optimierung des Produktionsprozesses, um die Produktkonsistenz und -stabilität zu verbessern.Transport:Verpackungsschutz: Richtig gestaltete Produktverpackung, um sicherzustellen, dass das Produkt während des Transports nicht beschädigt wird.Logistikmanagement: Richten Sie ein effizientes Logistikmanagementsystem ein, um sicherzustellen, dass Produkte rechtzeitig und sicher an Kunden geliefert werden können.Bei den oben genannten Maßnahmen handelt es sich um einige Kontroll- und Sicherungsmaßnahmen, die im Allgemeinen erforderlich sein können. Die tatsächliche Produktion und der Transport erfordern jedoch eingehende Untersuchungen und Analysen auf der Grundlage spezifischer Produktanforderungen und Produktionsprozesse. Wenn Sie detailliertere Informationen benötigen, empfiehlt sich die Rücksprache mit unseren professionellen Produktionsmanagement- und Qualitätsmanagement-Ingenieuren.