AnsixTech ha venduto molti stampi per l'etichettatura nello stampo in tutto il mondo e ha collaborato con il sistema di automazione robotizzata per realizzare un sistema di integrazione avanzato.

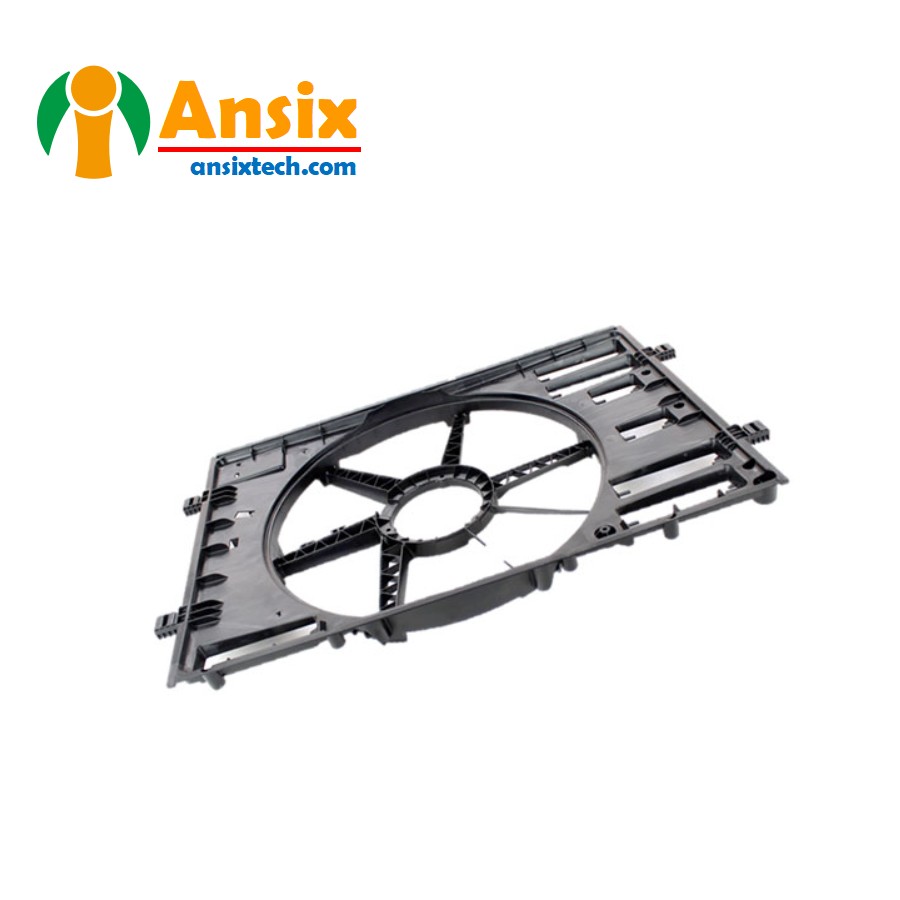

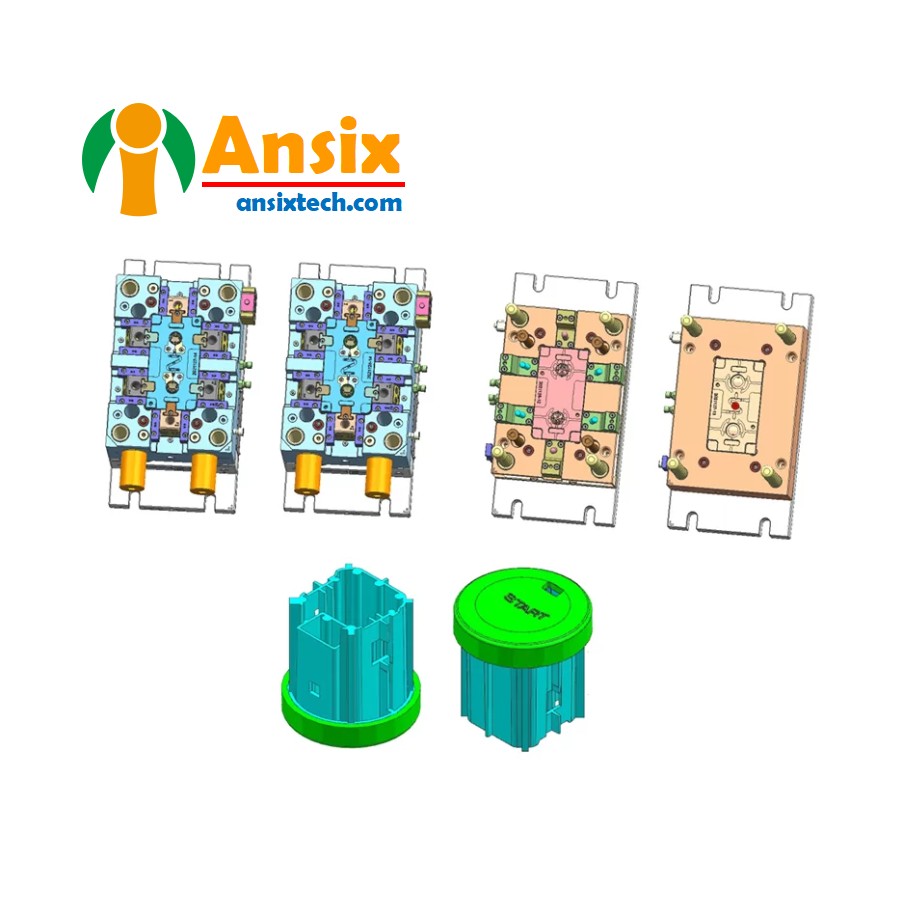

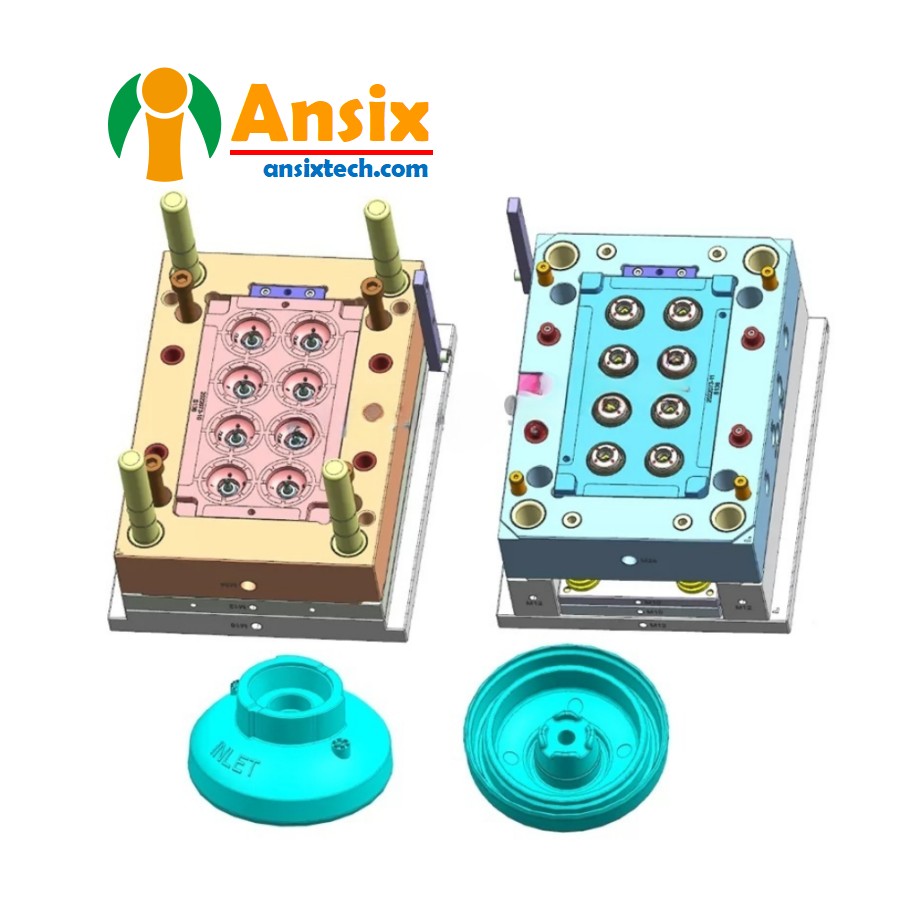

Etichettatura nello stampo Caratteristiche del prodotto stampo:

* La realizzazione precisa dello stampo garantisce la stabilità dell'etichettatura

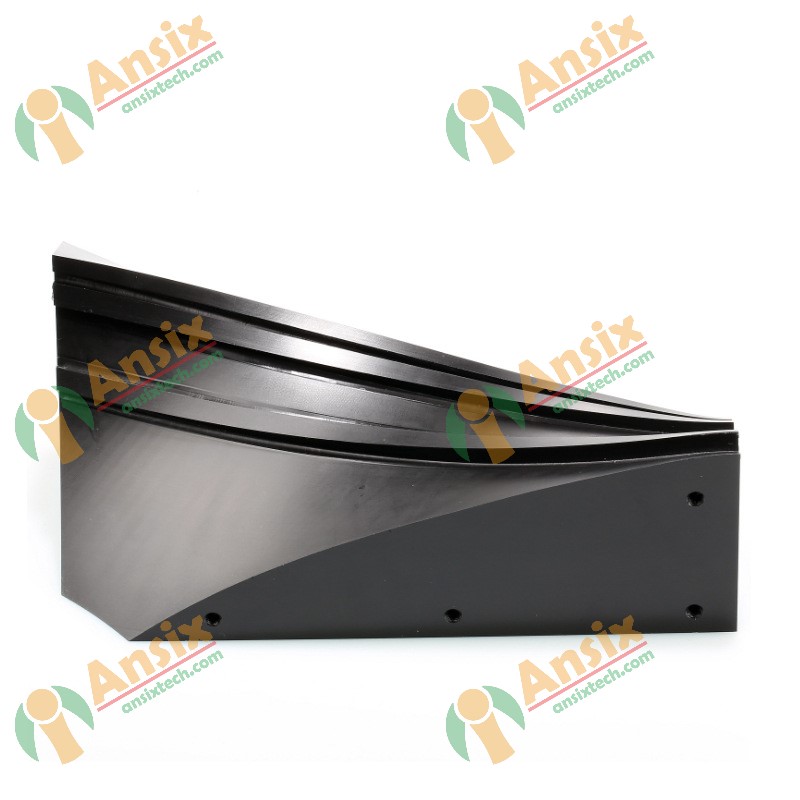

* Soluzione di progettazione del prodotto, per ottenere un'applicazione IML ottimizzata

* Soluzione leggera: fornisce ai clienti suggerimenti ottimizzati per la progettazione del prodotto, per ottenere le migliori prestazioni di produzione.

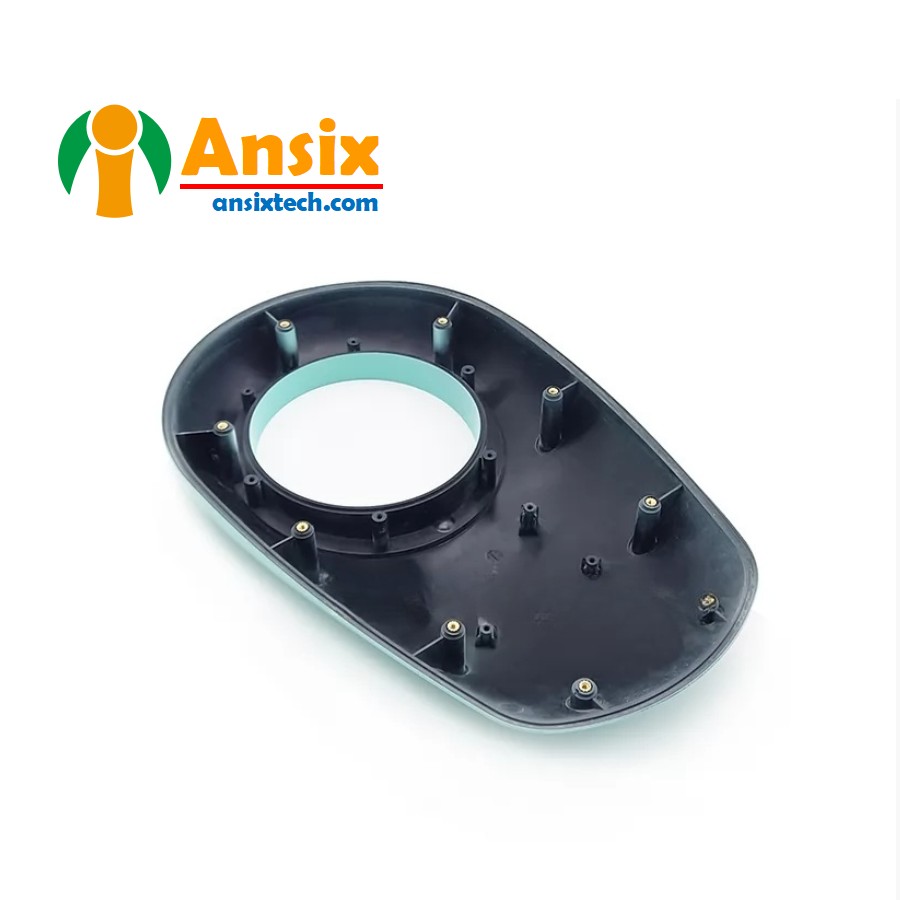

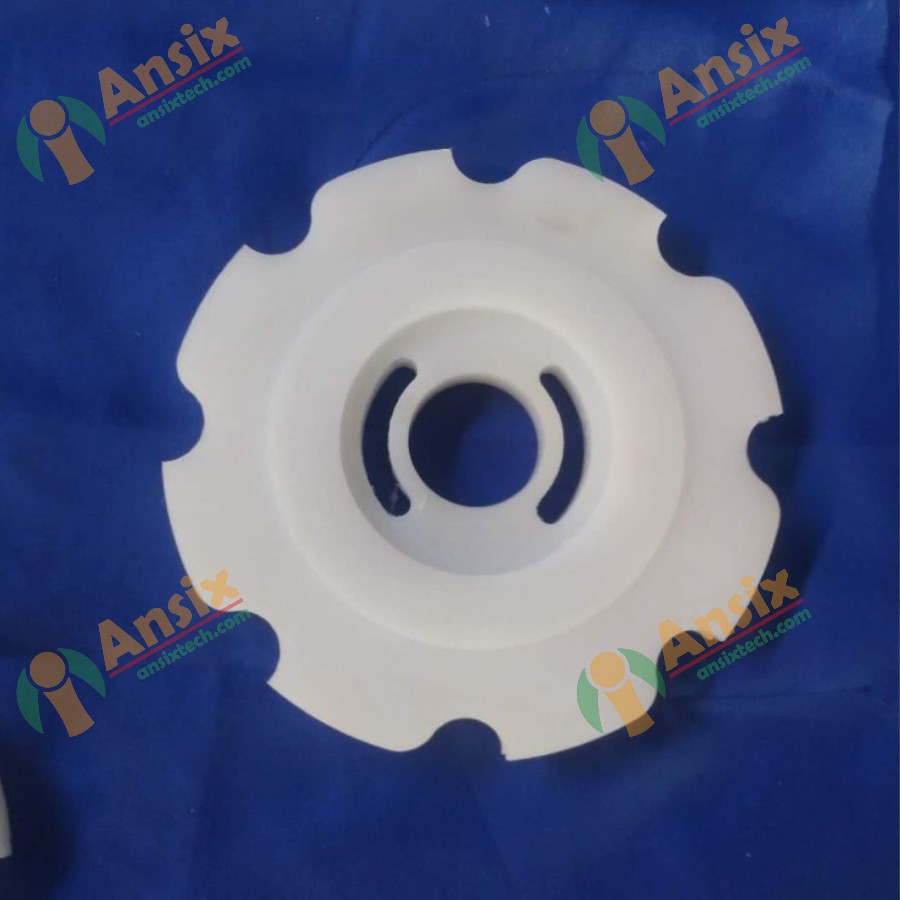

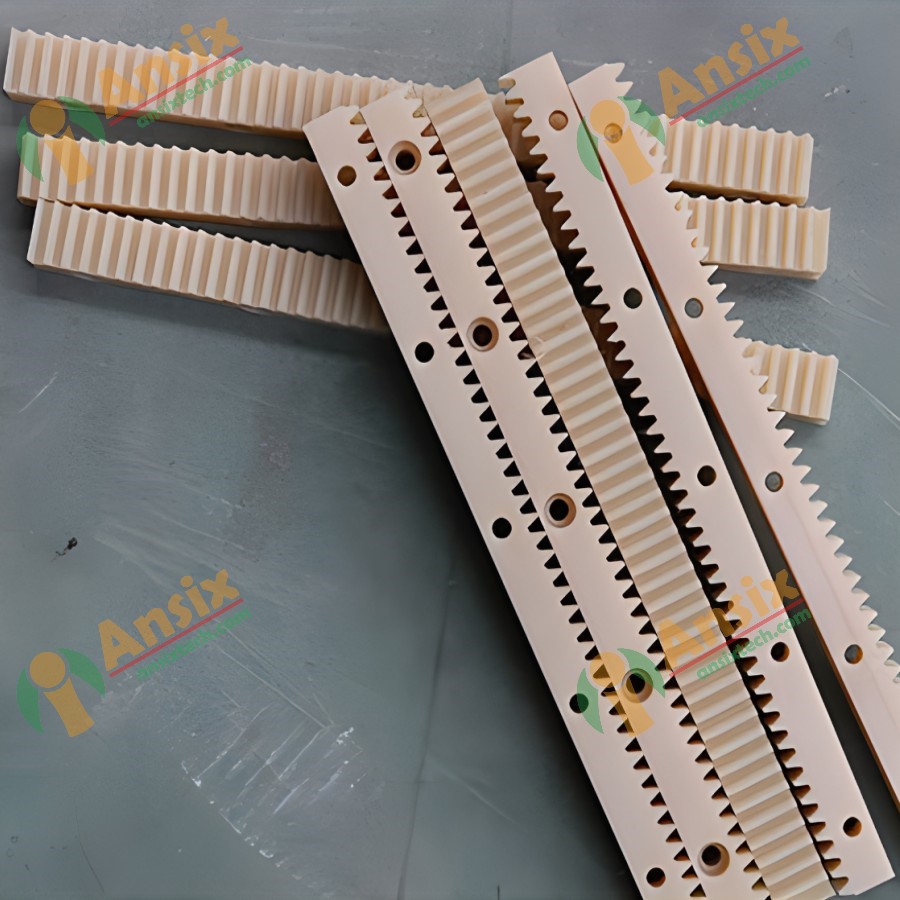

* Design della piastra antiusura: per problemi a lungo termine, regolazione della concentricità più facilmente.

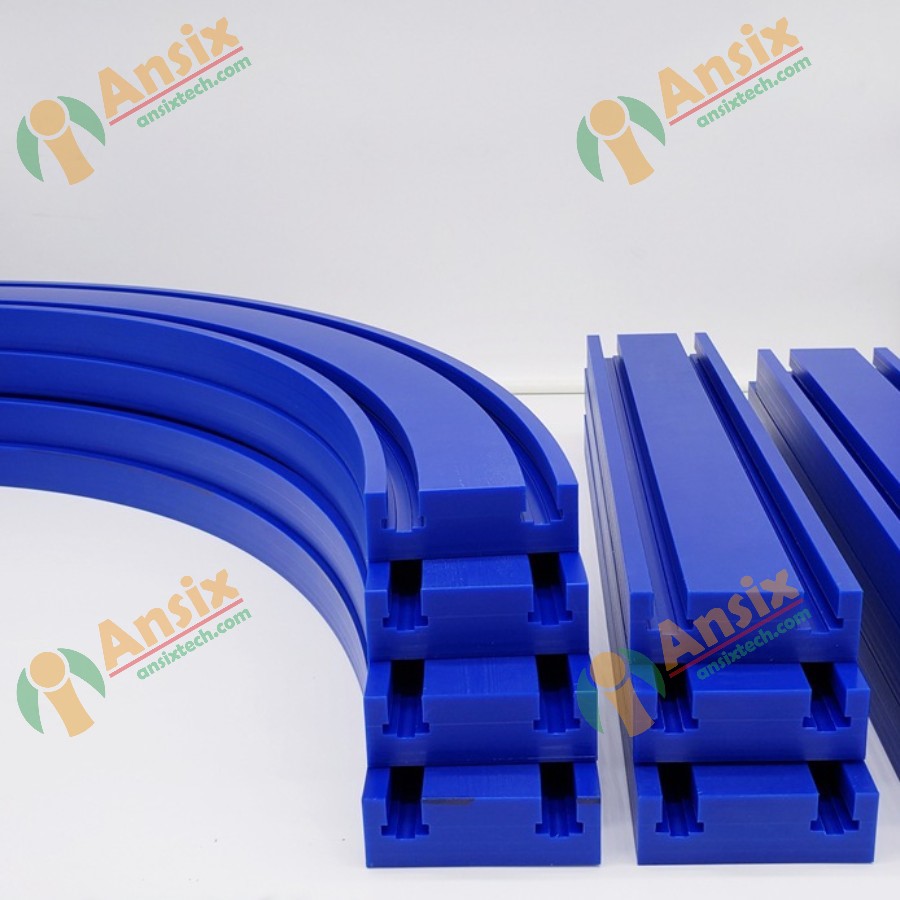

* Design con cavità a centraggio quadrato/Design con cavità a centraggio rotondo

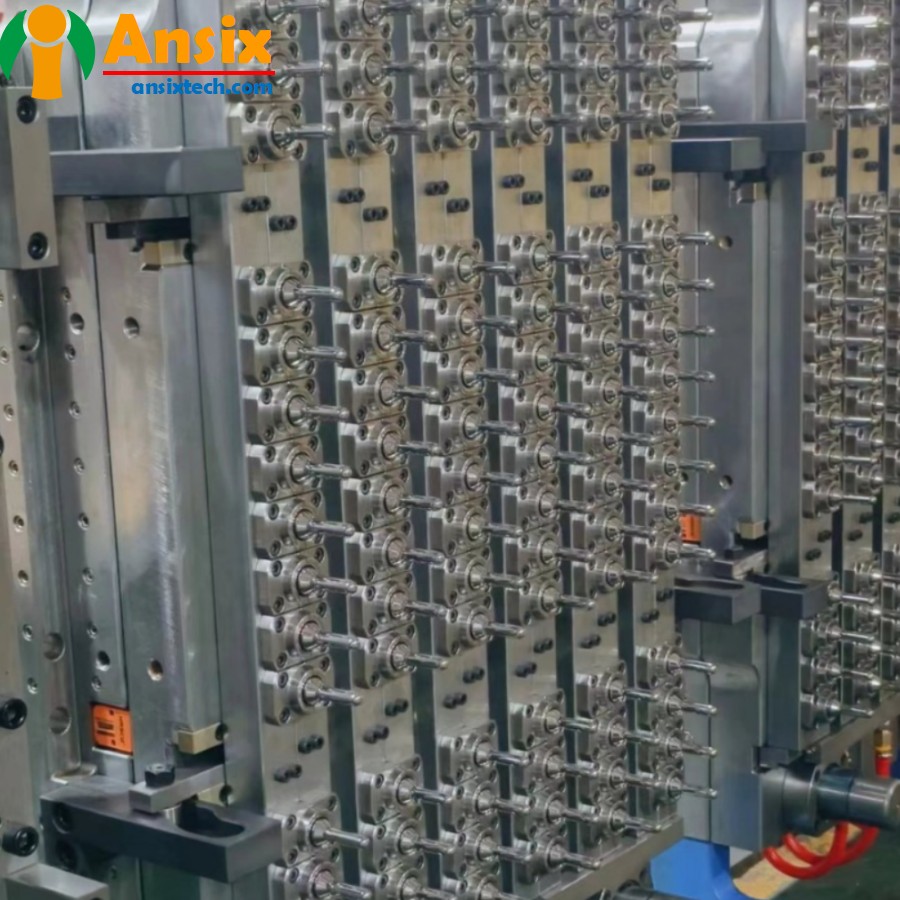

Design multi-cavità: 16cav, 8cav 6cav,4cav,2cav,1cav... ecc.

Le difficoltà nella produzione di stampi per l'etichettatura in-mold comprendono principalmente i seguenti aspetti:

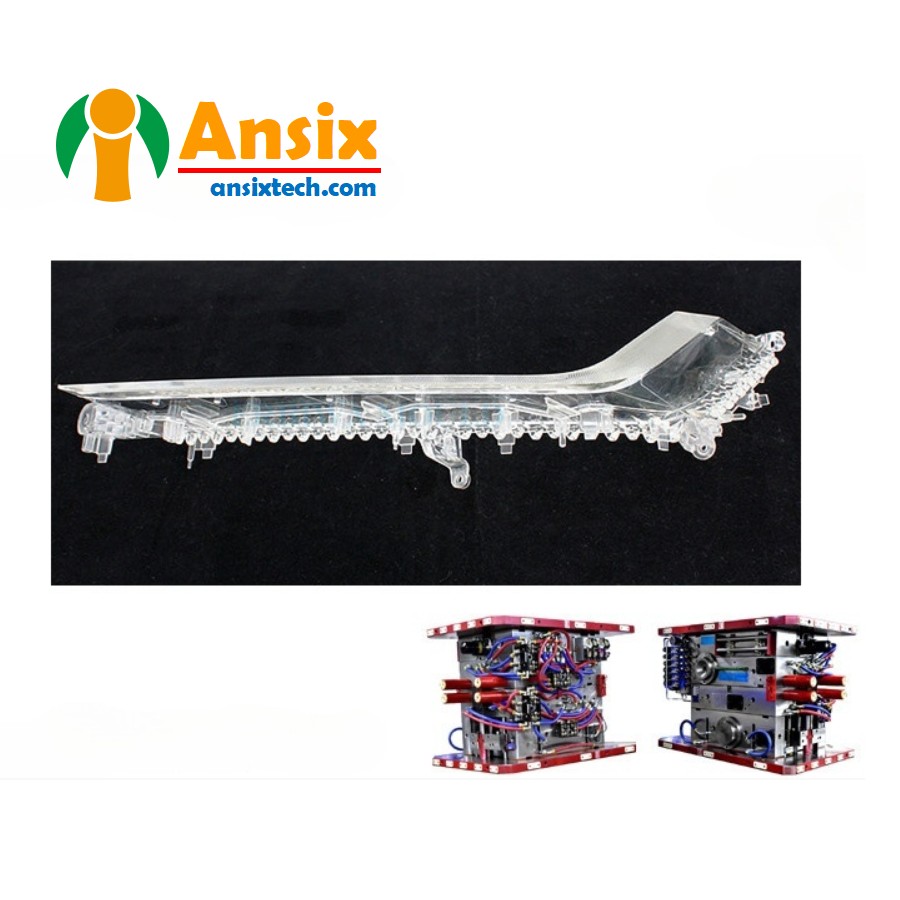

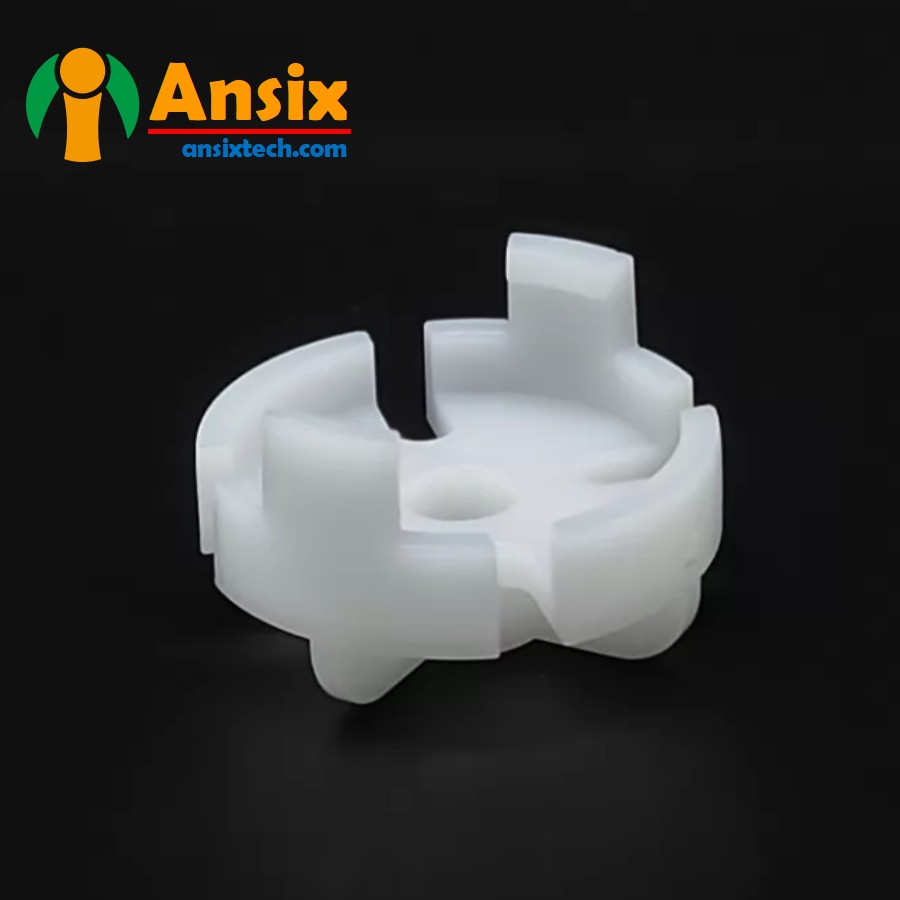

Progettazione della struttura dello stampo: gli stampi per l'etichettatura nello stampo devono tenere conto delle dimensioni e della forma dell'etichetta, nonché del metodo di apertura e chiusura dello stampo e della disposizione del sistema di iniezione. La struttura dello stampo deve essere progettata adeguatamente per garantire che l'etichetta possa adattarsi perfettamente al prodotto e che lo stampaggio a iniezione possa essere eseguito senza problemi.

Posizionamento e fissaggio dell'etichetta: lo stampo per l'etichettatura nello stampo deve considerare il posizionamento e il fissaggio dell'etichetta per garantire che l'etichetta possa adattarsi con precisione al prodotto e non si sposti o cada durante il processo di stampaggio a iniezione. Il modo in cui le etichette vengono posizionate e fissate deve essere progettato per essere stabile e affidabile senza interferire con il processo di stampaggio a iniezione.

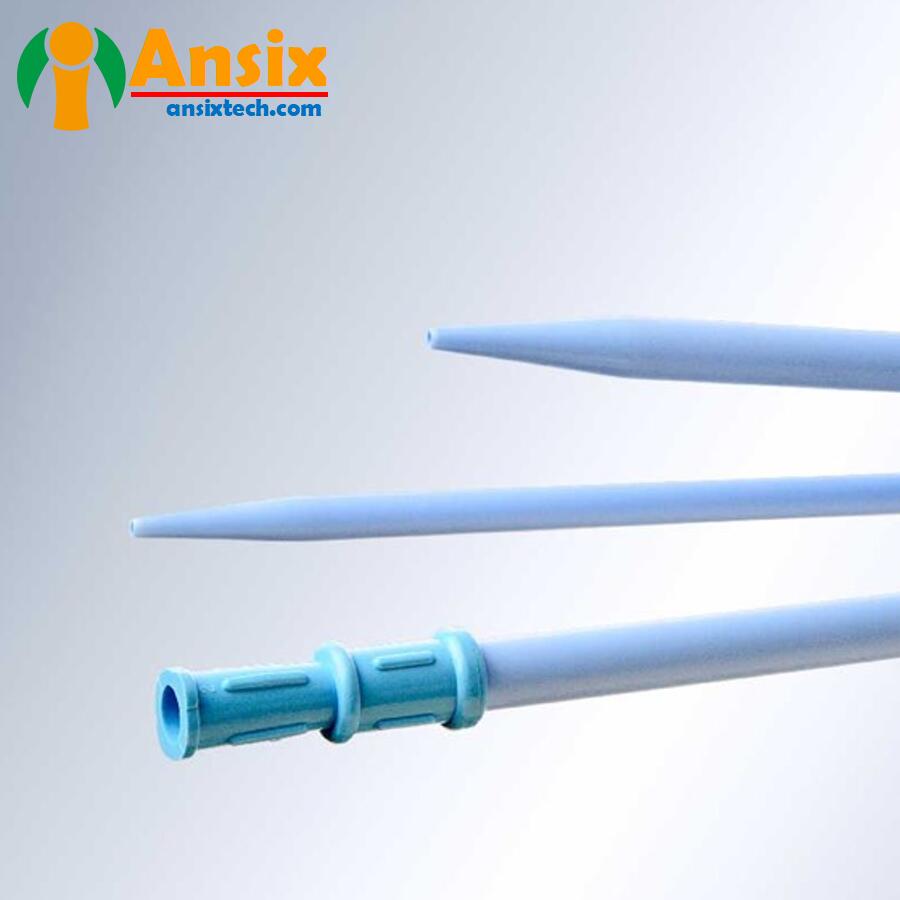

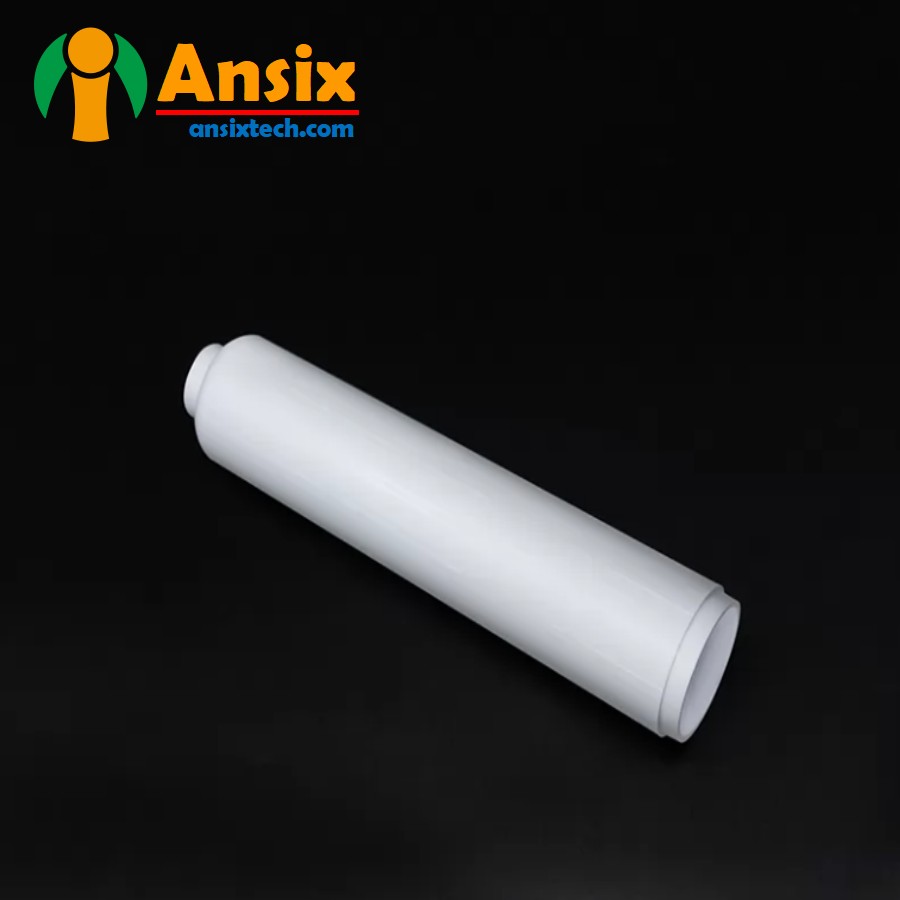

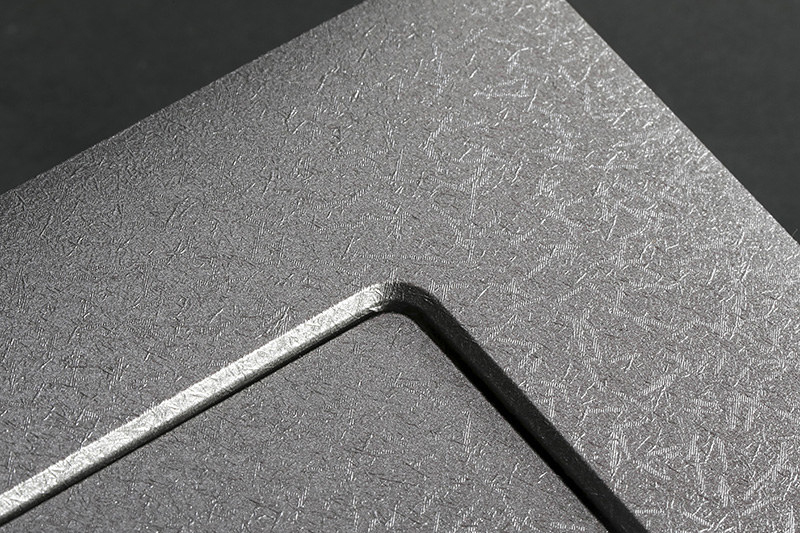

Selezione dei materiali: gli stampi per l'etichettatura nello stampo devono utilizzare materiali con elevata durezza ed elevata resistenza all'usura per resistere all'alta pressione e all'alta temperatura durante il processo di stampaggio a iniezione. Allo stesso tempo, è necessario prendere in considerazione anche la conduttività termica del materiale per garantire che lo stampo possa essere raffreddato rapidamente e migliorare l’efficienza produttiva.

Requisiti di precisione della lavorazione: gli stampi per etichettatura nello stampo hanno requisiti elevati di precisione della lavorazione, in particolare l'accuratezza dei fori di posizionamento e di fissaggio dell'etichetta, che devono garantire che l'etichetta possa essere posizionata e fissata accuratamente durante il processo di stampaggio a iniezione. Allo stesso tempo, è necessario prendere in considerazione anche la precisione dimensionale e la precisione di adattamento dello stampo per garantire l'apertura e la chiusura dello stampo e il normale funzionamento del sistema di iniezione.

L’ottimizzazione del processo di stampaggio ad iniezione comprende principalmente i seguenti aspetti:

Ottimizzazione dei parametri di stampaggio a iniezione: regolando la velocità di iniezione, la pressione di iniezione, il tempo di tenuta e altri parametri della macchina per lo stampaggio a iniezione, è possibile ottenere il miglior effetto di stampaggio a iniezione. Soprattutto durante il processo di etichettatura nello stampo, è necessario controllare la velocità e la pressione di iniezione per evitare che l'etichetta si sposti o cada.

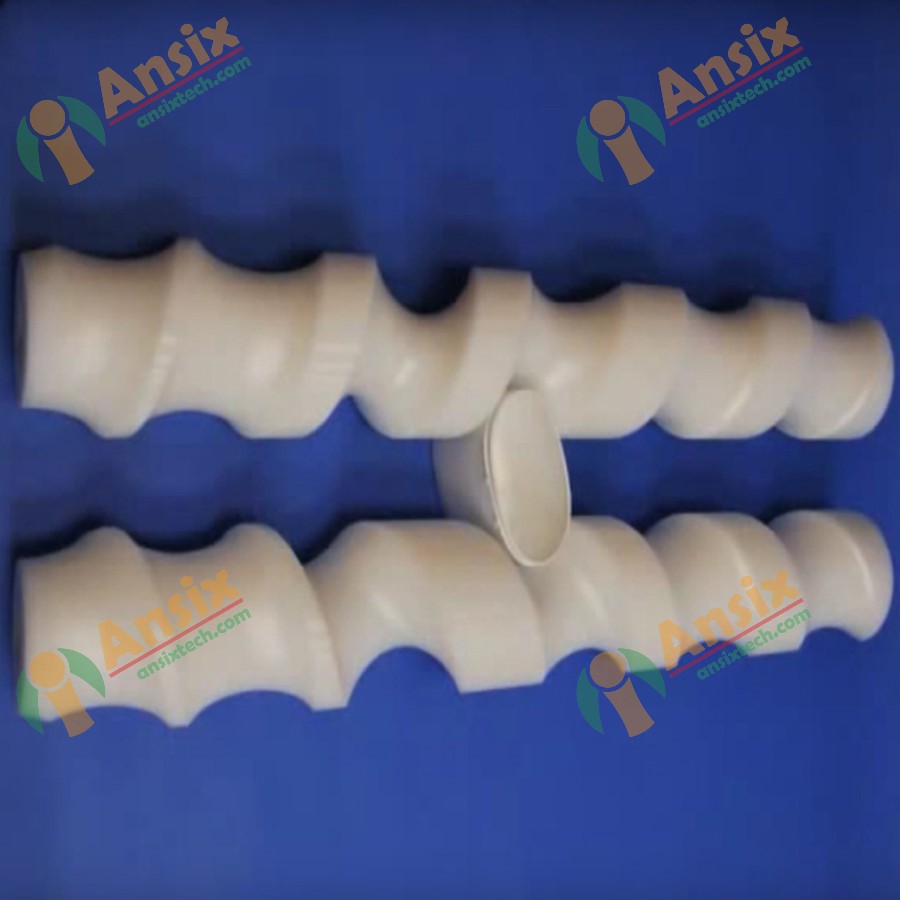

Ottimizzazione del sistema di raffreddamento: progettando un sistema di raffreddamento ragionevole, è possibile accelerare la velocità di raffreddamento dello stampo e ridurre il ciclo di stampaggio a iniezione. Soprattutto durante il processo di etichettatura nello stampo, è necessario considerare il metodo di fissaggio dell'etichetta e la conduttività termica del materiale per garantire che l'etichetta possa essere fissata rapidamente sul prodotto senza causare stress termico o deformazione.

Controllo della temperatura dello stampo: controllando la temperatura dello stampo, è possibile garantire che il materiale plastico possa mantenere uno stato fuso adeguato durante il processo di stampaggio a iniezione e possa riempire completamente la cavità dello stampo. Soprattutto durante il processo di etichettatura nello stampo, è necessario controllare l'uniformità della distribuzione della temperatura dello stampo per evitare stress termici e deformazioni.

Trattamento superficiale dello stampo: lucidatura, spruzzatura e altri trattamenti vengono eseguiti sulla superficie dello stampo per migliorare la finitura superficiale e la resistenza all'usura dello stampo e ridurre l'attrito e l'usura dei materiali plastici durante il processo di stampaggio a iniezione.

Attraverso le misure di ottimizzazione di cui sopra, è possibile migliorare la qualità di produzione e l'effetto dello stampaggio a iniezione dello stampo per etichettatura nello stampo, ridurre il tasso di difetti e migliorare l'efficienza produttiva.... inviateci un messaggio (e-mail: info@ansixtech.com) in qualsiasi momento e il nostro team ti risponderà entro 12 ore.