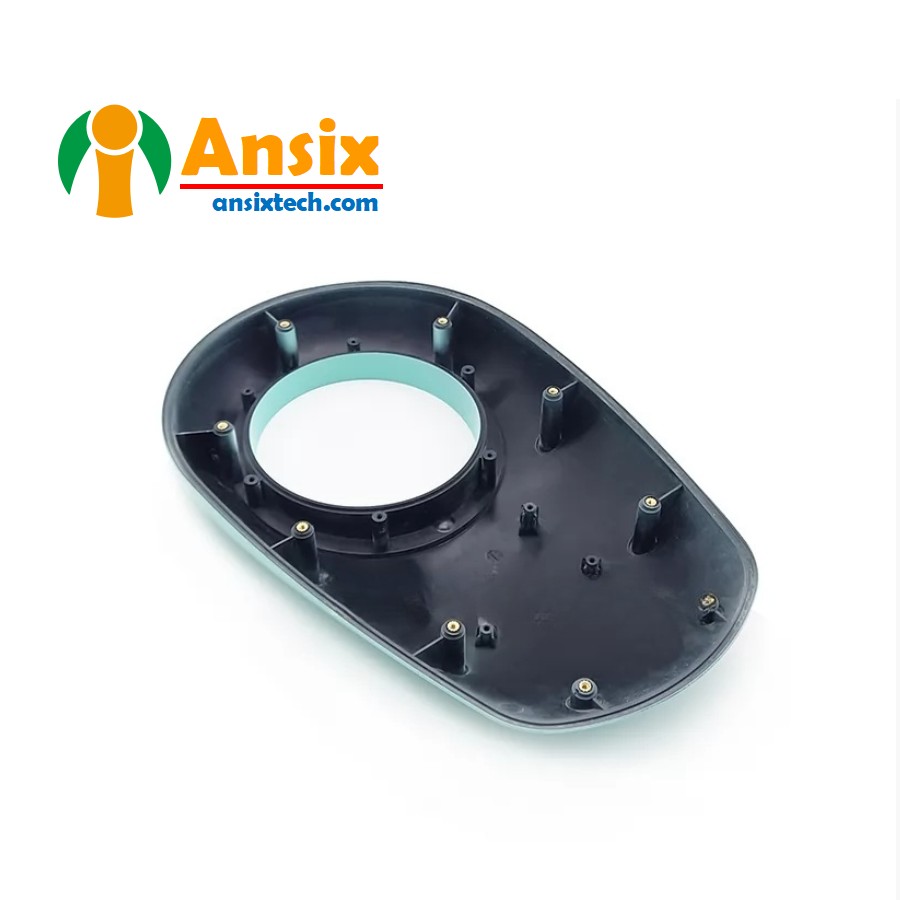

Osłona stosu do montażu na ścianie nowej energii. Forma wtryskowa TPE

CECHY

- Przebieg procesu formy wtryskowej TPE do montowanej na ścianie pokrywy stosu do ładowania pojazdów elektrycznych nowej energii jest następujący

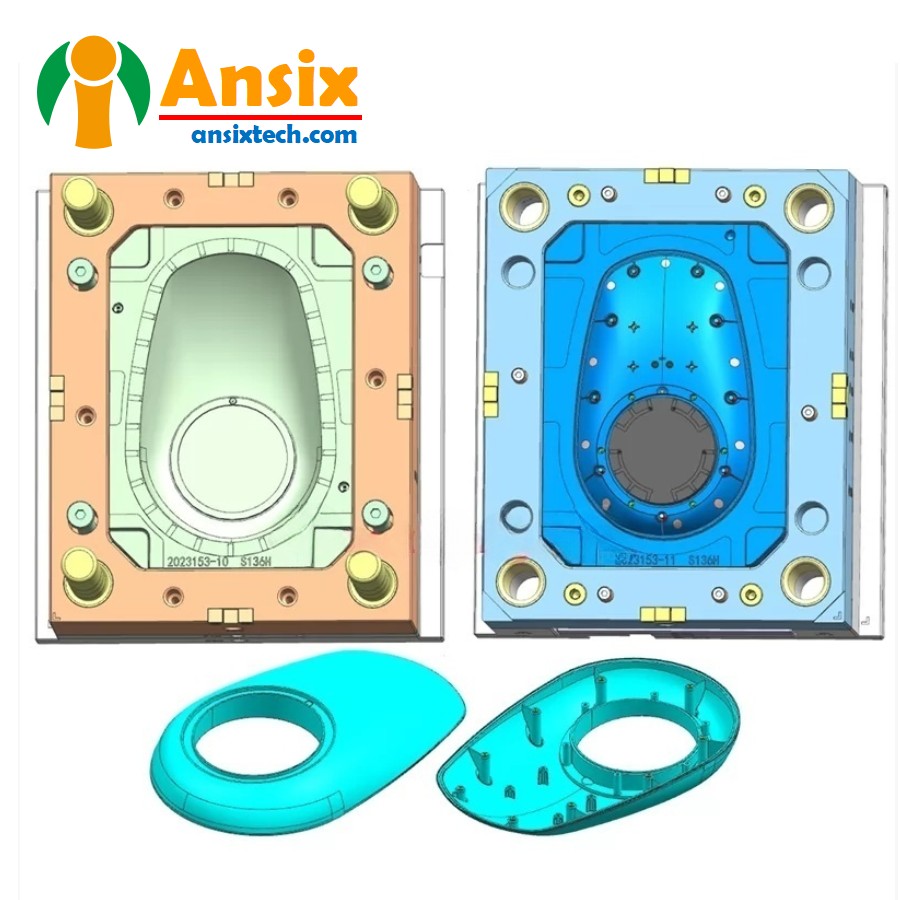

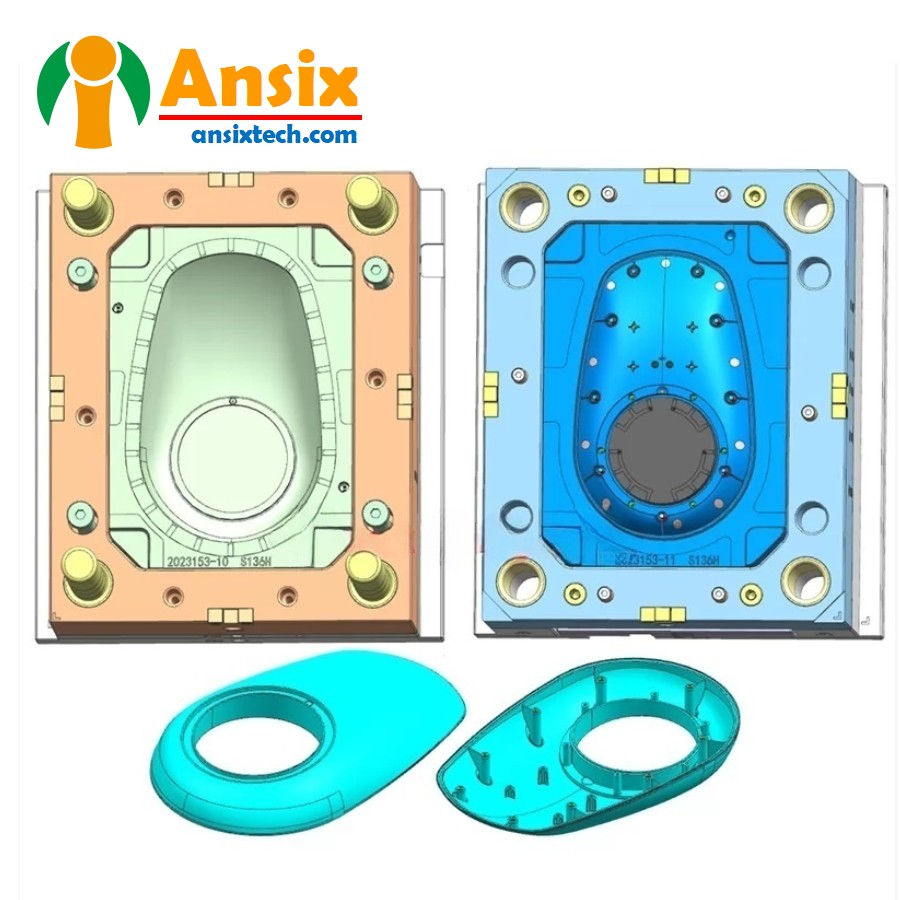

Forma projektowa: Zaprojektuj formę zgodnie z wymaganiami projektowymi i specyfikacjami pokrywy stosu montowanej na ścianie załadowczej. Biorąc pod uwagę charakterystykę materiałów TPE, konieczne jest zaprojektowanie odpowiednich konstrukcji form, gniazd form i układów chłodzenia.

Przygotowanie materiału: Wybierz materiały odpowiednie do formowania wtryskowego TPE i przygotuj wymagane materiały na formy, takie jak stal.

Obróbka form: Obróbka i produkcja form według rysunków projektowych. Obejmuje to obróbkę CNC, EDM, cięcie drutem i inne procesy.

Zmontuj formę: Złóż przetworzone części formy, w tym wnękę formy, układ chłodzenia, układ wydechowy itp.

Debugowanie i testowanie: Debugowanie i testowanie zmontowanej formy, aby zapewnić normalne działanie formy i jakość formowania wtryskowego.

Przygotuj materiał TPE: Podgrzej materiał TPE do odpowiedniej temperatury, aż stanie się stopiony.

Formowanie wtryskowe: Wstrzyknij stopiony materiał TPE do wnęki formy. Dzięki kontroli ciśnienia i temperatury wtryskarki, TPE całkowicie wypełnia wnękę formy i zestala się podczas procesu chłodzenia.

Otwórz formę i wyjmij części formowane wtryskowo: Po ochłodzeniu i zestaleniu części formowanych wtryskowo, otwórz formę i wyjmij części formowane wtryskowo.

Kontrola i przycinanie: Sprawdź części formowane wtryskowo, aby sprawdzić rozmiar, wygląd i jakość itp. Przytnij i poddaj obróbce końcowej, jeśli to konieczne.

Konserwacja i konserwacja: Regularna konserwacja i konserwacja form wtryskowych, obejmująca czyszczenie, smarowanie, wymianę zużytych części itp., aby zapewnić długotrwałe użytkowanie formy.

W procesie produkcyjnym formy wtryskowej TPE do naściennej osłony stosu do ładowania pojazdów elektrycznych nowej energii należy zwrócić uwagę na właściwości materiałów TPE, takie jak elastyczność, miękkość i odporność na zużycie. Jednocześnie konieczne jest również racjonalne zaprojektowanie konstrukcji formy i układu chłodzenia zgodnie z wymaganiami procesu wtryskiwania TPE, aby poprawić jakość i efektywność produkcji części formowanych wtryskowo. Proszę o wiadomość (e-mail:info@ansixtech.com) w dowolnym momencie, a nasz zespół odpowie Ci w ciągu 12 godzin.

-

Opis formy

Materiały produktu:

TEP

Materiał formy:

738H

Liczba wnęk:

1*1

Metoda podawania kleju:

Gorący biegacz

Metoda chłodzenia:

Chłodzenie wodne

Cykl formowania

44,5 s

- Analiza przepływu form i projektowanie form domowych przenośnych zewnętrznych stosów do ładowania pojazdów elektrycznych na nową energięAnaliza przepływu formy i projektowanie form domowych przenośnych zewnętrznych stosów do ładowania pojazdów elektrycznych na nową energię to bardzo ważne ogniwa, które bezpośrednio wpływają na jakość i wydajność produkcji produktu. Oto kilka obszarów, które można ogólnie uwzględnić:Analiza przepływu formy:Symulacja napełniania: Symulując proces napełniania stopionego materiału we wnęce formy, oceniane są takie parametry, jak czas napełniania, ciśnienie napełniania i prędkość napełniania, aby przewidzieć możliwe defekty, takie jak słabe wypełnienie, pęcherze i krótkie wtryski.Symulacja chłodzenia: Symulując proces chłodzenia stopu w formie, ocenia się parametry takie jak czas chłodzenia, rozkład temperatury i skurcz, aby przewidzieć możliwe defekty, takie jak naprężenie termiczne, odkształcenie i nierównomierny skurcz.Symulacja utraty ciśnienia: Symulując opór przepływu stopionego materiału w formie, ocenia się przepływ stopionego materiału w formie w celu przewidzenia możliwych defektów, takich jak słaby przepływ stopu i ślady przepływu termicznego.Projekt formy:Projekt konstrukcyjny: Zaprojektuj strukturę formy, w tym wnękę formy, rdzeń formy, układ chłodzenia itp., aby zapewnić jakość formowania i dokładność wymiarową powłoki pala wsadowego.Wybór materiału: Wybierz odpowiedni materiał formy, biorąc pod uwagę jego właściwości mechaniczne, odporność na zużycie, przewodność cieplną i inne czynniki.Projekt układu chłodzenia: Zaprojektuj rozsądny system chłodzenia, aby zapewnić równomierne chłodzenie płaszcza pala wsadowego i zmniejszyć problemy z jakością spowodowane nierównomiernym odkształceniem i skurczem.Przetwarzanie i debugowanie form: Zgodnie z rysunkami projektu formy przetwarzanie, produkcja, montaż i debugowanie części formy są przeprowadzane w celu zapewnienia wydajności i jakości formy.

- Proces wytwarzania form i dobór materiału na produktprzenośnych, zewnętrznych słupów do ładowania pojazdów elektrycznych na nową energięBardzo ważny jest proces przetwarzania formy i dobór materiału z tworzywa sztucznego do przenośnych zewnętrznych stosów do ładowania domowych pojazdów elektrycznych na nową energię. Poniżej przedstawiono niektóre aspekty, które ogólnie mogą mieć znaczenie:Projekt formy: Zaprojektuj konstrukcję i części formy zgodnie z charakterystyką strukturalną i wymaganiami powłoki pala wsadowego. Obejmuje to projektowanie płyt podstawowych form, wnęk form, rdzeni form, systemów chłodzenia i innych komponentów.Zakup materiałów: Wybierz odpowiednie materiały na formy, zwykle stal narzędziową o wysokiej twardości, dużej wytrzymałości i odporności na zużycie. Jednocześnie należy wybrać materiały użyte do wykonania układu chłodzenia, zwykle materiały o dobrych właściwościach przewodzenia ciepła.Obróbka form: Obróbka form obejmuje obróbkę CNC, obróbkę elektroerozyjną, obróbkę cięcia drutem itp. Oraz wykonuje precyzyjną obróbkę części formy. Procesy te zapewniają dokładność i spójność formy.Obróbka cieplna: Obróbka cieplna części formy, zwykle obejmująca hartowanie, odpuszczanie i inne procesy, mające na celu poprawę twardości i odporności materiału na zużycie.Montaż i debugowanie: Zmontuj i debuguj części formy, aby zapewnić wydajność i dokładność formy. Obejmuje to prace takie jak instalacja systemu chłodzenia oraz dostosowanie rozmiaru i struktury formy.Próba formy: Przeprowadź próbę formy, aby sprawdzić dokładność przetwarzania i wydajność formy, aby upewnić się, że forma spełnia wymagania produkcyjne.Wybór i zastosowanie tworzywa sztucznego:Tworzywa konstrukcyjne: Tworzywa konstrukcyjne o dobrych właściwościach mechanicznych, odporności na zużycie i odporności na warunki atmosferyczne są zwykle wybierane jako materiały na powłoki pali wsadowych, takie jak polipropylen (PP), polistyren (PS), poliwęglan (PC) itp. .Materiały przyjazne dla środowiska: Biorąc pod uwagę wymogi ochrony środowiska, można wybrać tworzywa sztuczne nadające się do recyklingu, takie jak polietylen (TPE) itp.

- Masowa produkcja i kontrola jakości przenośnych, zewnętrznych stosów do ładowania pojazdów elektrycznych na nową energięW przypadku produkcji masowej, kontroli procesu montażu, kontroli kosztów, zapewniania jakości procesu i transportu domowych przenośnych zewnętrznych stanowisk ładowania do pojazdów elektrycznych na nową energię, stosuje się następujące ogólne środki kontroli i zapewnienia:Produkcja masowa:Plan produkcji: Opracuj rozsądny plan produkcji i przeprowadź rozsądny harmonogram produkcji zgodnie z popytem rynkowym i możliwościami produkcyjnymi.Zautomatyzowana produkcja: Użyj zautomatyzowanych linii montażowych i sprzętu produkcyjnego, aby poprawić wydajność i spójność produkcji.Kontrola jakości: Ustanów system kontroli jakości całego procesu i przeprowadź ścisłą kontrolę jakości na każdym ogniwie procesu produkcyjnego.Kontrola procesu montażu:Operacje standardowe: Opracuj standardowe instrukcje obsługi montażu, aby zapewnić specyfikacje operacyjne i spójność każdego procesu.Kontrola montażu: Ustanów punkty kontroli jakości podczas procesu montażu i przeprowadź kontrolę jakości kluczowych procesów i kluczowych komponentów.Kontrola kosztów:Zakupy materiałów: Współpracuj z dostawcami, aby obniżyć koszty zakupu surowców i zapewnić jakość i stabilne dostawy surowców.Wydajność produkcji: Zoptymalizuj proces produkcyjny, popraw wydajność produkcji i obniż koszty produkcji.Oszczędzaj energię: optymalizuj wykorzystanie sprzętu, oszczędzaj zużycie energii i redukuj koszty produkcji.Zapewnienie jakości procesu:System zarządzania jakością: Ustanowienie kompletnego systemu zarządzania jakością, w tym ustanowienie punktów kontroli jakości, sformułowanie standardów kontroli jakości, identyfikowalność zapisów jakości itp.Ciągłe doskonalenie: ciągłe doskonalenie i optymalizacja procesu produkcyjnego w celu poprawy spójności i stabilności produktu.Transport:Zabezpieczenie opakowania: Odpowiednio zaprojektowane opakowanie produktu zapewniające, że produkt nie ulegnie uszkodzeniu podczas transportu.Zarządzanie logistyką: Ustanów skuteczny system zarządzania logistyką, aby zapewnić, że produkty mogą być dostarczane do klientów w sposób terminowy i bezpieczny.Powyżej przedstawiono niektóre środki kontroli i zapewnienia, które mogą być stosowane ogólnie, ale faktyczna produkcja i transport wymagają dogłębnych badań i analiz opartych na konkretnych wymaganiach produktu i procesach produkcyjnych. Jeśli potrzebujesz bardziej szczegółowych informacji, zalecamy skonsultowanie się z naszymi profesjonalnymi inżynierami ds. zarządzania produkcją i zarządzania jakością.