AnsixTech Flüssigsilikonschlauch

MERKMALE

- Zweikomponenten-2K-Formteil für den Griff

AnsixTech-Flüssigsilikonschläuche haben ein breites Anwendungsspektrum. Erstens wird es im medizinischen Bereich häufig verwendet, insbesondere in medizinischen Geräten und medizinischen Geräten. Flüssigsilikonschläuche weisen eine gute Hochtemperaturbeständigkeit und Korrosionsbeständigkeit auf und können zum Transport von Hochtemperaturflüssigkeiten oder Chemikalien verwendet werden, um den normalen Betrieb und die Sicherheit medizinischer Geräte zu gewährleisten. Zweitens können Flüssigsilikonschläuche auch in der Lebensmittel- und Getränkeindustrie eingesetzt werden. Flüssiges Silikonmaterial ist ungiftig, geruchlos, erfüllt die Lebensmittelsicherheitsstandards und kann zum Transport von Lebensmitteln und Getränken verwendet werden, um Produkthygiene und -qualität sicherzustellen. Darüber hinaus können Flüssigsilikonschläuche auch in Industriebereichen wie der Chemie-, Elektronik-, Automobil- und anderen Industrien eingesetzt werden, um den Pipeline-Anforderungen in verschiedenen speziellen Umgebungen gerecht zu werden.

-

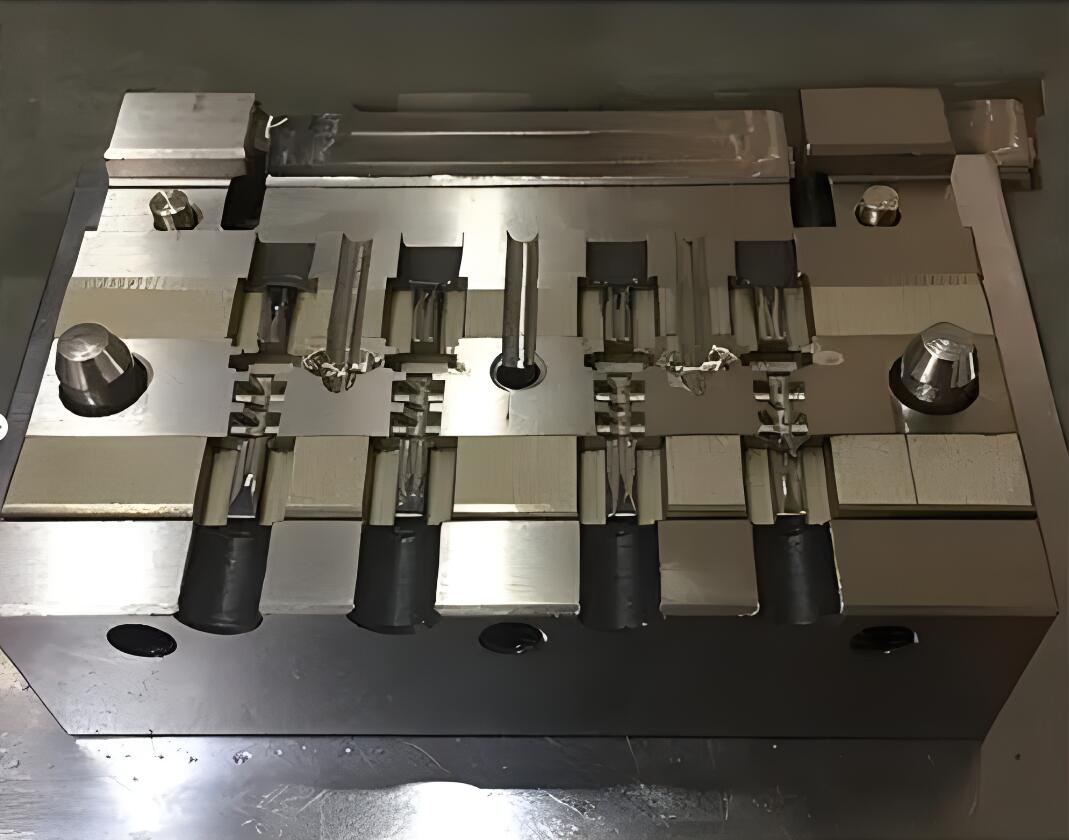

Formbeschreibung

Produktmaterialien:

ShinEtsu, Dow

Formmaterial:

S136

Anzahl der Hohlräume:

1*4

Leimzufuhrmethode:

Heisser Renner

Kühlungsmethode:

Wasserkühlen

Formzyklus

16,5s

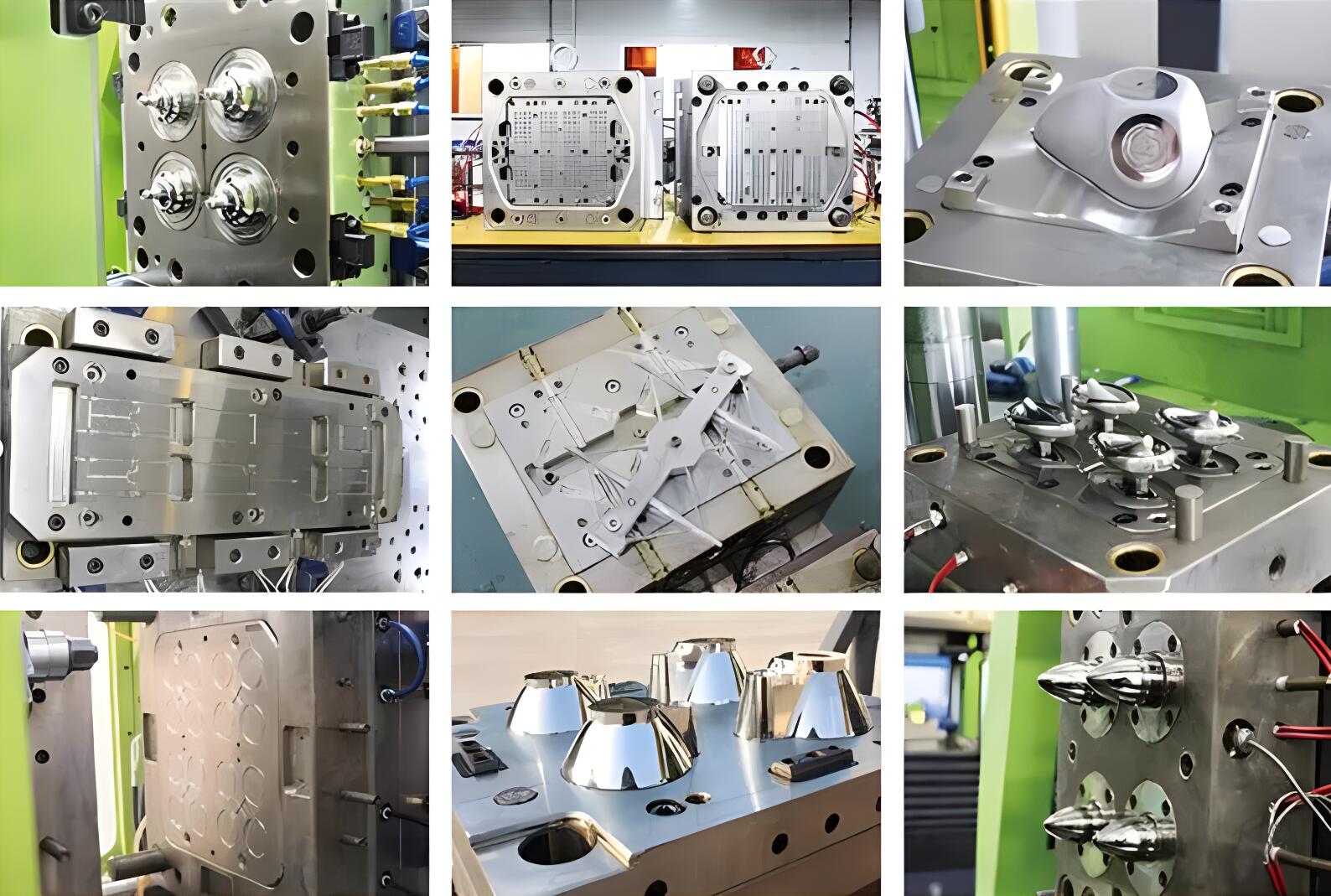

- Flüssigsilikonschlauch Formflussanalyse und FormdesignDas Design der Form für medizinische Flüssigsilikonschläuche ist erforderlichDesign der Formstruktur:Entwerfen Sie entsprechend den Form- und Größenanforderungen des Flüssigsilikonschlauchs den entsprechenden Formhohlraum und Formkern, um sicherzustellen, dass das Flüssigsilikon den Formhohlraum vollständig ausfüllen und die erforderliche Schlauchform bilden kann.Entwerfen Sie unter Berücksichtigung der Fließfähigkeit von flüssigem Silikongel geeignete Führungs- und Kühlsysteme, um die Füllleistung und den Verfestigungseffekt von flüssigem Silikongel sicherzustellen.Entwerfen Sie unter Berücksichtigung der Entformungsanforderungen des Flüssigsilikonschlauchs ein geeignetes Entformungssystem, um sicherzustellen, dass der Flüssigsilikonschlauch reibungslos entformt werden kann und Beschädigungen und Verformungen vermieden werden.Gestaltung des Spritzgussverfahrens:Bestimmen Sie anhand der Eigenschaften von Flüssigsilikon die Parameter des Spritzgussprozesses, einschließlich Einspritzgeschwindigkeit, Temperatur, Druck usw., um die Füllleistung und den Aushärtungseffekt von Flüssigsilikon sicherzustellen.Bestimmen Sie die Einspritzreihenfolge und die Lage des Einspritzpunkts, um sicherzustellen, dass das flüssige Silikon den Formhohlraum vollständig füllen kann und Hohlräume und Defekte vermieden werden.Auswahl des Formmaterials:Wählen Sie Formmaterialien mit guter Verschleißfestigkeit, hoher Temperaturbeständigkeit und Korrosionsbeständigkeit, wie z. B. hochwertiger Stahl oder spezielle Legierungsmaterialien, um die Lebensdauer und Stabilität der Form sicherzustellen.Wählen Sie unter Berücksichtigung der Eigenschaften von Flüssigsilikon Formmaterialien aus, die mit Flüssigsilikon kompatibel sind, um chemische Reaktionen oder nachteilige Auswirkungen mit Flüssigsilikon zu vermeiden.Formenbau und Debugging:Verarbeiten und montieren Sie die Formteile entsprechend dem Formdesign, um eine genaue Passung und Ausrichtung der Teile sowie die Stabilität und Zuverlässigkeit der Form sicherzustellen.Führen Sie eine Fehlerbehebung und Optimierung der Form durch, um sicherzustellen, dass die Füllleistung, der Aushärteeffekt und die Entformungsleistung der Form den Anforderungen entsprechen.Beim Entwurf einer medizinischen Flüssigsilikonschlauchform müssen Sie die folgenden Punkte beachten:Stellen Sie Formgenauigkeit und Maßkontrolle sicher, um die Qualität und Stabilität von Flüssigsilikonschläuchen sicherzustellen.Gestalten Sie das Kühlsystem angemessen, um die Produktionseffizienz und Produktqualität zu verbessern.Wählen Sie unter Berücksichtigung der Hygiene und Sicherheit medizinischer Flüssigsilikonschläuche Formmaterialien und Verarbeitungstechniken aus, die den relevanten Standards und Zertifizierungsanforderungen entsprechen.Richten Sie ein vollständiges Qualitätskontrollsystem ein, einschließlich Qualitätsprüfung, Prozesskontrolle und fehlerhafter Produktverarbeitung, um sicherzustellen, dass die Produkte den Qualitätsstandards entsprechen.Zusammenfassend lässt sich sagen, dass bei der Gestaltung von Formen für medizinische Flüssigsilikonschläuche Faktoren wie Formstruktur, Spritzgussverfahren, Auswahl des Formmaterials und Formherstellung umfassend berücksichtigt werden müssen. Durch angemessenes Design und Steuerung kann eine qualitativ hochwertige Produktion medizinischer Flüssigsilikonschläuche erreicht werden.

- Flüssigsilikonschlauch des Formenherstellungsprozesses und ProduktmaterialauswahlDie Herstellung und Verarbeitung medizinischer Flüssigsilikon-Schlauchformen sowie die Auswahl flüssiger Silikonmaterialien sind sehr wichtige Glieder bei der Herstellung medizinischer Geräte. Im Folgenden werden die Herstellung und Verarbeitung medizinischer Flüssigsilikon-Schlauchformen sowie die Auswahl flüssiger Silikonmaterialien vorgestellt.Herstellung und Verarbeitung von medizinischen Flüssigsilikon-Tubenformen:A. Formulieren Sie entsprechend den Designanforderungen des Flüssigsilikonschlauchs den Formherstellungs- und -verarbeitungsprozess, einschließlich Formdesign, Formverarbeitung, Formmontage und anderen Zusammenhängen.B. Wählen Sie entsprechend dem Formdesign die geeignete Verarbeitungstechnologie und -ausrüstung aus, z. B. ein CNC-Bearbeitungszentrum, eine Erodiermaschine usw.C. Verarbeiten Sie Formteile, einschließlich Formhohlraum, Formkern, Entformungssystem, Kühlsystem usw. Stellen Sie sicher, dass die Verarbeitungsgenauigkeit und -größe den Anforderungen entspricht.D. Montieren Sie die Formteile, um eine genaue Passung und Ausrichtung der Teile zu gewährleisten und die Stabilität und Zuverlässigkeit der Form sicherzustellen.Auswahl an flüssigen Silikonmaterialien:A. Wählen Sie das geeignete Flüssigsilikonmaterial entsprechend den Anforderungen medizinischer Flüssigsilikonschläuche aus. Zu den häufig verwendeten flüssigen Silikonmaterialien gehören Silikon in Lebensmittelqualität, medizinisches Silikon usw.B. Wählen Sie entsprechend der Einsatzumgebung und den Anforderungen des Produkts flüssige Silikonmaterialien mit guten mechanischen Eigenschaften, hoher Temperaturbeständigkeit, chemischer Beständigkeit und Verschleißfestigkeit aus.C. Wählen Sie unter Berücksichtigung der Hygiene und Sicherheit medizinischer Flüssigsilikonschläuche Flüssigsilikonmaterialien, die den einschlägigen Standards und Zertifizierungsanforderungen entsprechen.Bei der Herstellung und Verarbeitung von medizinischen Flüssigsilikon-Schlauchformen und der Auswahl der Flüssigsilikon-Materialien sind folgende Punkte zu beachten:Verarbeitungsgenauigkeit und Größenkontrolle: Stellen Sie sicher, dass die Verarbeitungsgenauigkeit und Größe der Formteile den Anforderungen entsprechen, um die Qualität und Stabilität des Spritzgusses sicherzustellen.Oberflächenbehandlung der Form: Führen Sie entsprechend den Anforderungen des Flüssigsilikonschlauchs eine entsprechende Oberflächenbehandlung wie Schleifen, Polieren usw. durch, um die Oberflächenqualität und Glätte des Schlauchs zu verbessern.Steuerung der Parameter des Spritzgussprozesses: Entwerfen und steuern Sie die Parameter des Spritzgussprozesses entsprechend den Eigenschaften von flüssigem Silikon rational, um sicherzustellen, dass die Fließfähigkeit und die Erstarrungszeit des Silikons den Anforderungen entsprechen.Materialauswahl und Zertifizierung: Wählen Sie flüssige Silikonmaterialien aus, die den relevanten Standards und Zertifizierungsanforderungen entsprechen, um Produktsicherheit und Hygiene zu gewährleisten.Die Herstellung und Verarbeitung von Formen für medizinische Flüssigsilikonschläuche und die Auswahl von Flüssigsilikonmaterialien erfordern die Auswahl geeigneter Verarbeitungstechniken und -geräte, um Verarbeitungsgenauigkeit und Maßkontrolle sicherzustellen

- Massenproduktion und Qualitätskontrolle von FlüssigsilikonschläuchenDie Massenproduktion des Spritzgusses von medizinischen Flüssigsilikonschläuchen erfordert Überlegungen wie Prozess, Produktionseffizienz, Kostenkontrolle, Qualitätssicherung und Verpackung.Verfahren:Optimierung der Parameter des Spritzgussprozesses: Durch Experimente und tatsächliche Produktionsüberprüfung werden die Parameter des Spritzgussprozesses, einschließlich Einspritzgeschwindigkeit, Temperatur, Druck usw., optimiert, um die Füllleistung und Qualitätsstabilität des Flüssigsilikonschlauchs sicherzustellen.Formtemperaturkontrollsystem: Gewährleisten Sie die Stabilität und Gleichmäßigkeit der Formtemperatur, um die Formqualität von Flüssigsilikonschläuchen zu verbessern und Defekte zu reduzieren.Spritzgussreihenfolge und Anspritzpunktposition: Bestimmen Sie die Spritzgussreihenfolge und die Anspritzpunktposition, um sicherzustellen, dass das flüssige Silikon den Formhohlraum vollständig füllen kann und Hohlräume und Defekte vermieden werden.Produktionseffizienz:Automatisierte Produktion: Nutzen Sie automatisierte Spritzgussmaschinen und Robotersysteme, um eine automatisierte Produktion zu erreichen, die Produktionseffizienz zu verbessern und die Arbeitskosten zu senken.Formen mit mehreren Kavitäten und Produktion mit mehreren Maschinen: Nutzen Sie Formen mit mehreren Kavitäten und mehreren Spritzgießmaschinen für die gleichzeitige Produktion, um den Ausstoß und die Produktionseffizienz zu steigern.Optimierung von Produktionsplänen und -plänen: Entwickeln Sie angemessene Produktionspläne und -pläne und ordnen Sie Produktionsaufgaben und -ressourcen rational an, um die Produktionseffizienz zu verbessern und Produktionsausfallzeiten zu reduzieren.Kostenkontrolle:Materialkostenkontrolle: Wählen Sie geeignete Flüssigsilikon-Spritzgussmaterialien aus und führen Sie eine Beschaffungs- und Bestandsverwaltung auf der Grundlage des tatsächlichen Bedarfs durch, um die Materialkosten zu kontrollieren.Kontrolle der Ausrüstungs- und Energiekosten: Nutzen Sie die Ausrüstung rational, optimieren Sie den Energieverbrauch und reduzieren Sie die Wartung der Ausrüstung und die Energiekosten.Arbeitskostenkontrolle: Reduzieren Sie manuelle Vorgänge und senken Sie die Arbeitskosten durch Automatisierung der Produktion und Optimierung des Produktionsprozesses.Qualitätskontrolle:Einrichtung eines Qualitätskontrollsystems: Einrichtung eines vollständigen Qualitätskontrollsystems, einschließlich Qualitätsprüfung, Prozesskontrolle und fehlerhafter Produktverarbeitung, um sicherzustellen, dass die Produkte den Qualitätsstandards entsprechen.Inspektion und Prüfung: Inspektion und Prüfung von medizinischen Flüssigsilikonschläuchen, einschließlich Aussehen, Maßhaltigkeit, physikalischen Eigenschaften usw., um Produktqualität und -konsistenz sicherzustellen.Kontinuierliche Verbesserung: Bewerten und analysieren Sie regelmäßig den Produktionsprozess, finden Sie Verbesserungsmöglichkeiten, optimieren Sie Produktionsprozesse und -prozesse und verbessern Sie die Produktqualität und Produktionseffizienz.Verpackung:Entwerfen Sie geeignete Verpackungslösungen basierend auf Produkteigenschaften und -anforderungen, um Produktsicherheit und -hygiene zu gewährleisten.Wählen Sie Verpackungsmaterialien aus, die den relevanten Standards und Zertifizierungsanforderungen entsprechen, um Produktqualität und Hygiene sicherzustellen.Führen Sie eine Qualitätskontrolle des Verpackungsprozesses durch, um die Integrität und Konsistenz der Verpackung sicherzustellen.Zusammenfassend lässt sich sagen, dass die Spritzguss-Massenproduktion von medizinischen Flüssigsilikonschläuchen eine umfassende Berücksichtigung von Faktoren wie Prozessoptimierung, Produktionseffizienz, Kostenkontrolle, Qualitätssicherung und Verpackung erfordert. Durch angemessene Prozessgestaltung, automatisierte Produktion, Kostenkontrolle und Qualitätssicherung kann eine hocheffiziente, kostengünstige und qualitativ hochwertige Massenproduktion von medizinischen Flüssigsilikonschläuchen erreicht und die Sicherheit und Hygiene des Produkts gewährleistet werden.