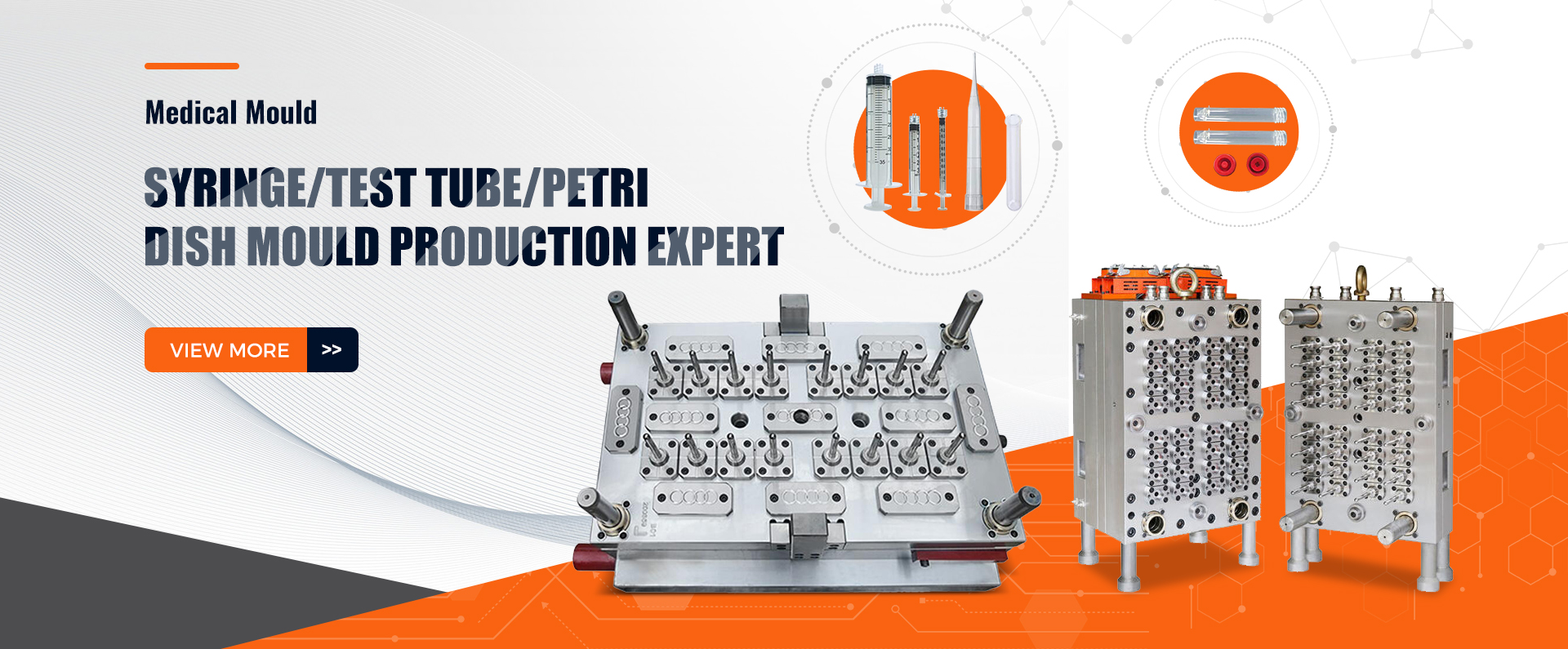

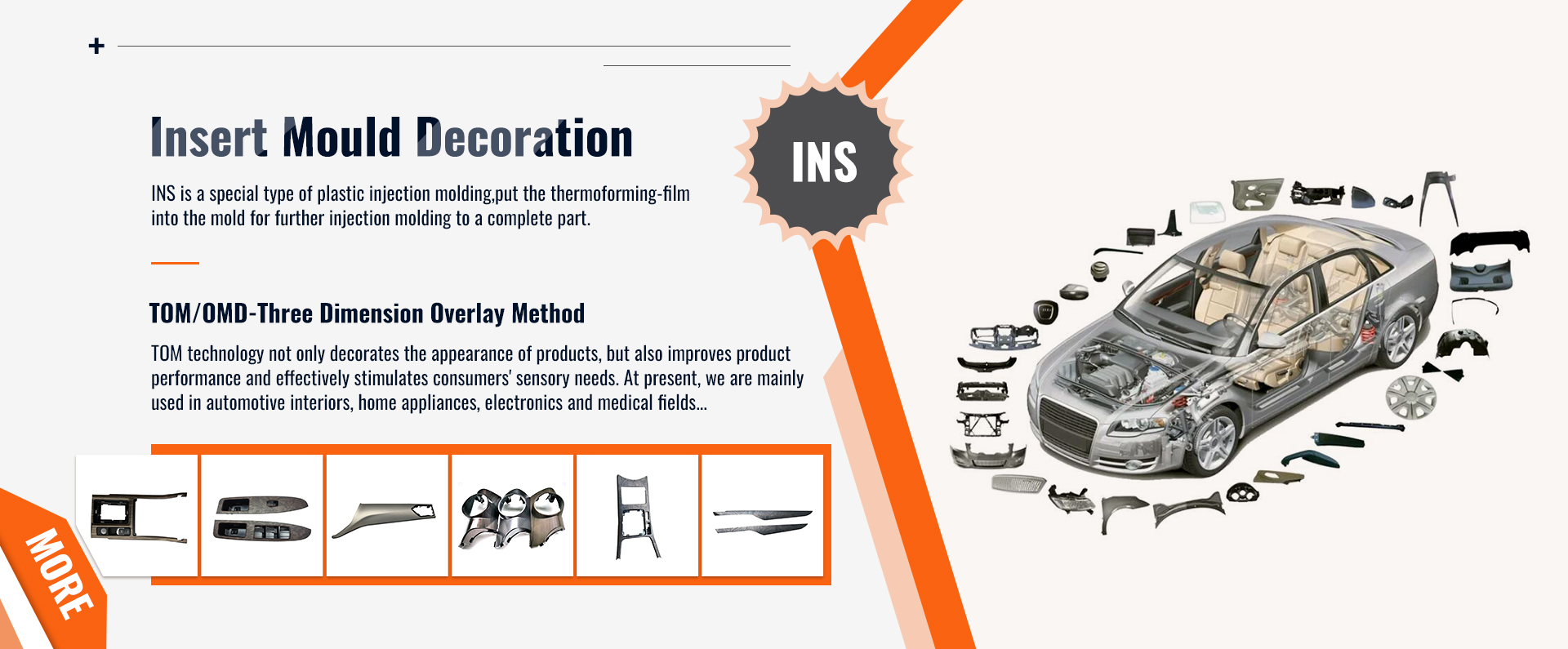

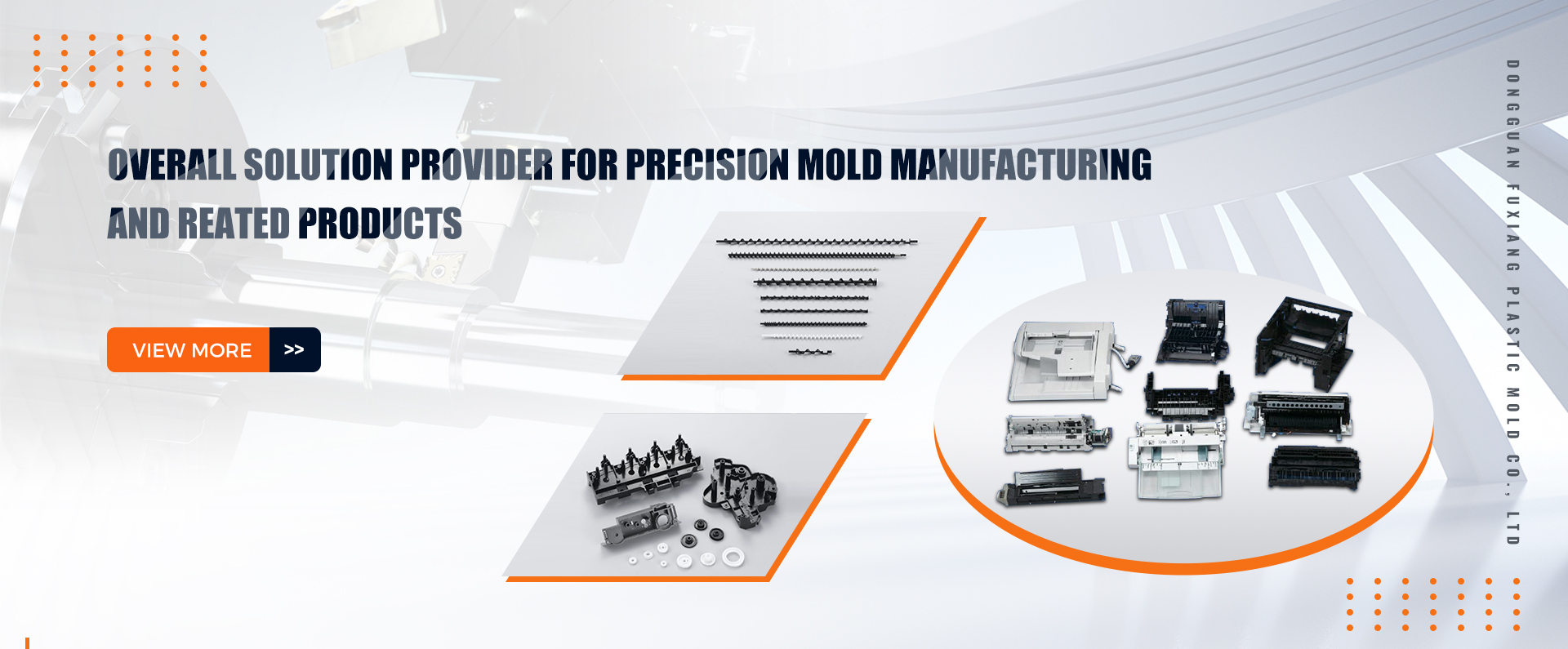

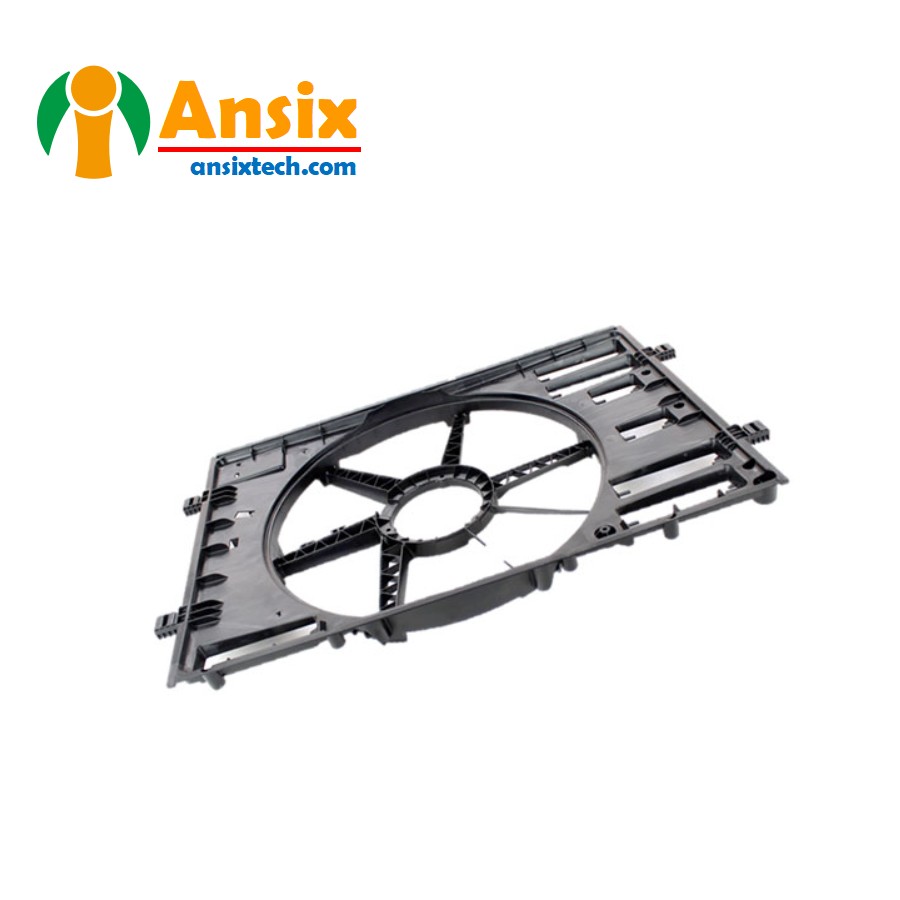

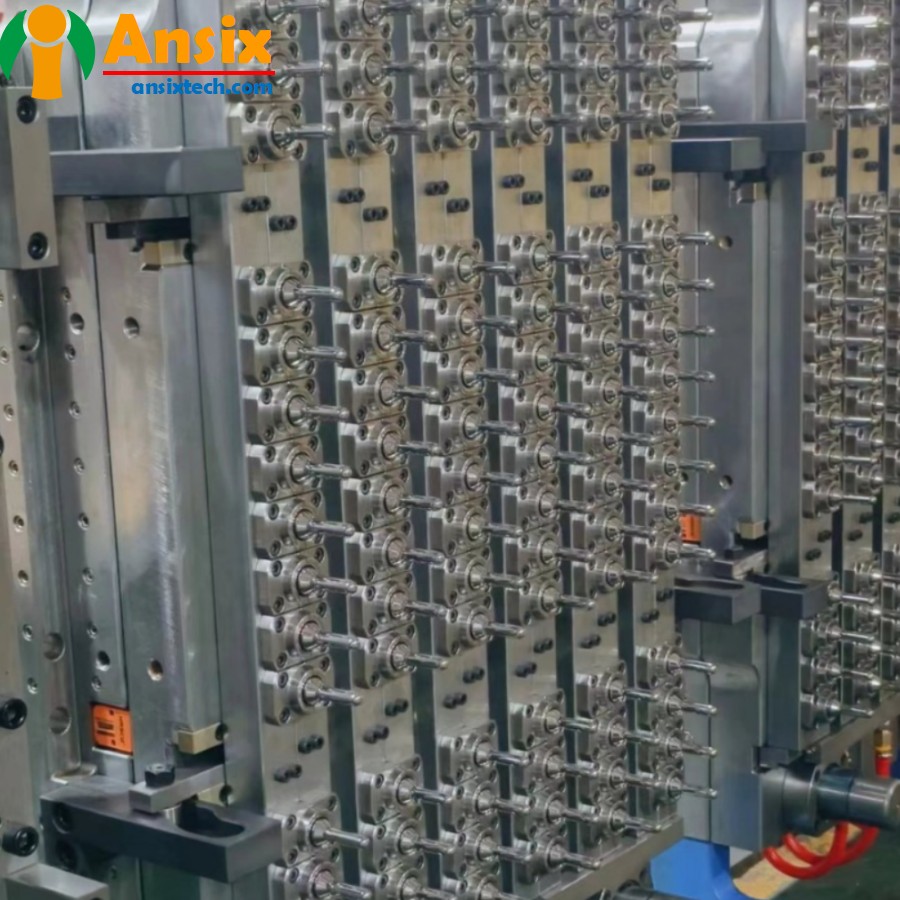

AnsixTech تعداد زیادی قالب های برچسب گذاری درون قالب را در سراسر جهان فروخته بود، با سیستم اتوماسیون ربات برای ساخت سیستم یکپارچه سازی پیشرفته همکاری کرد.

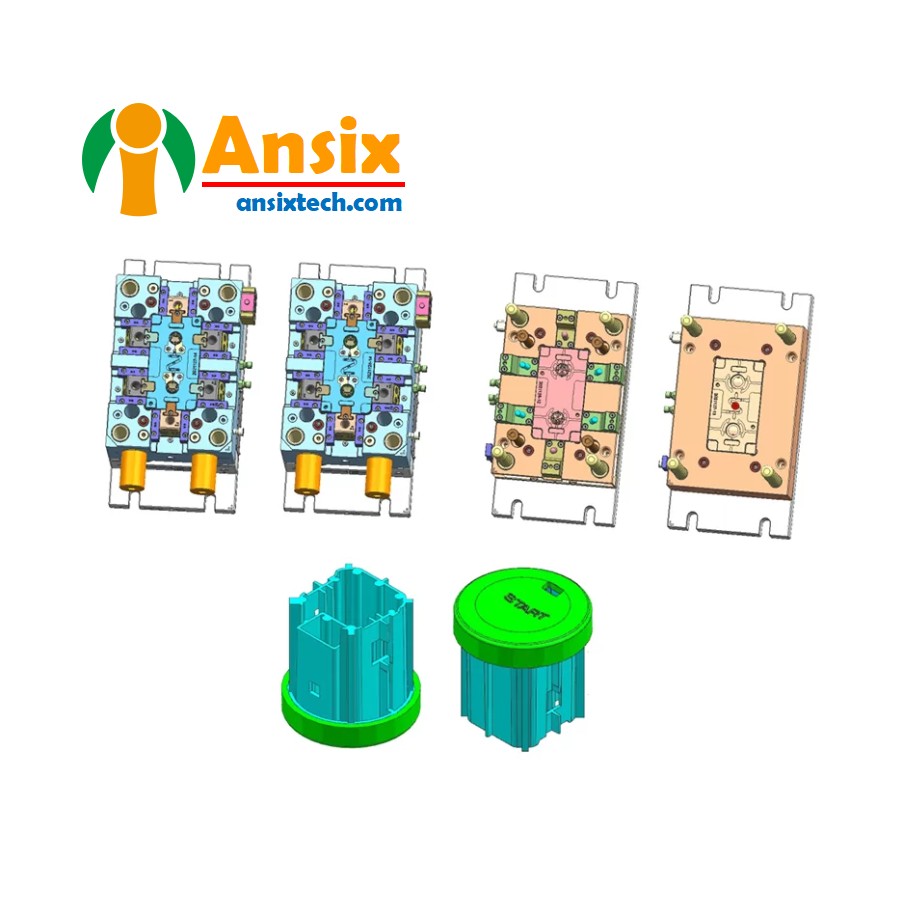

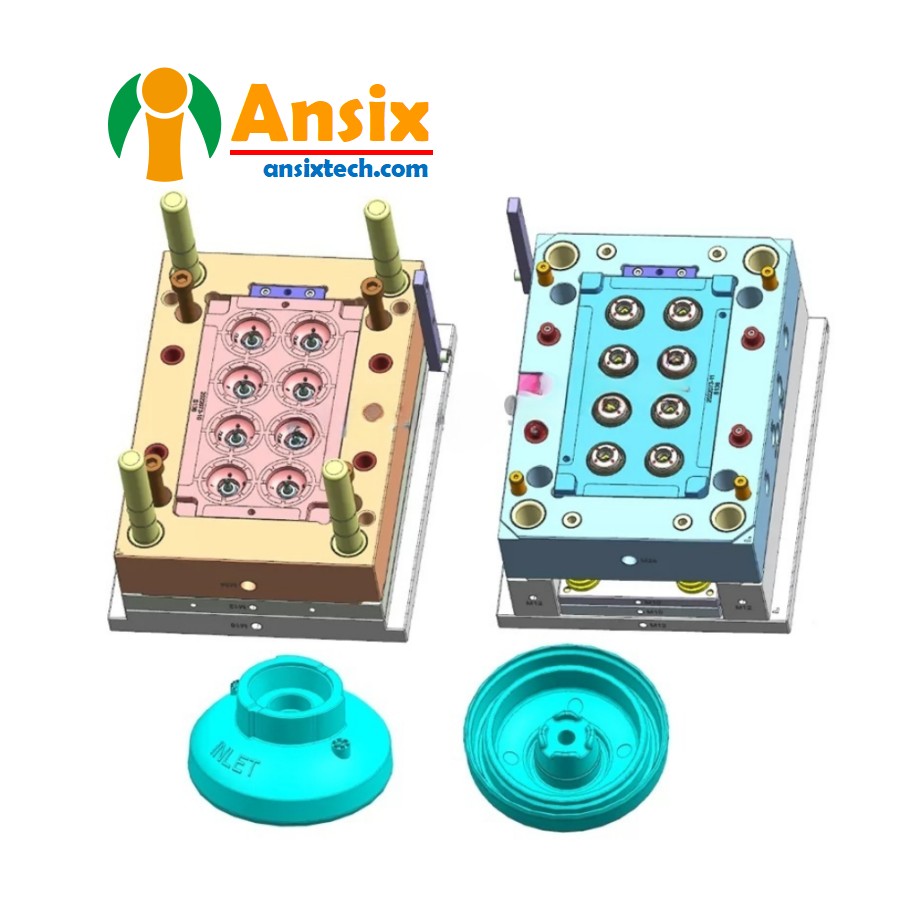

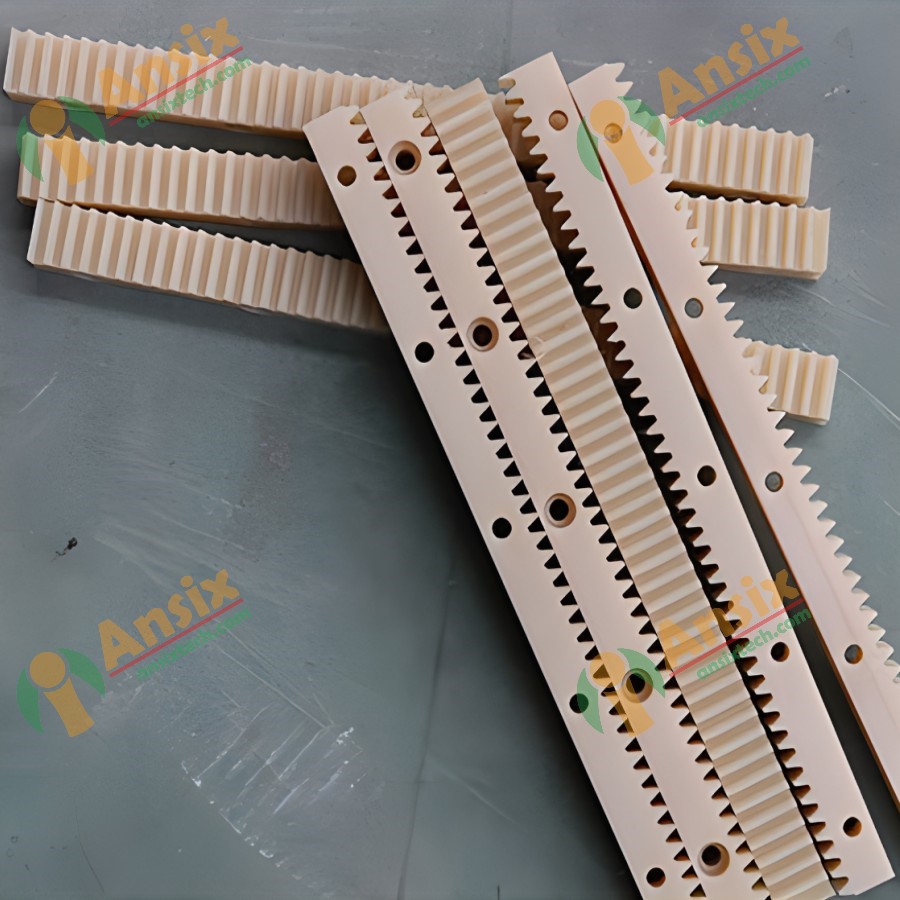

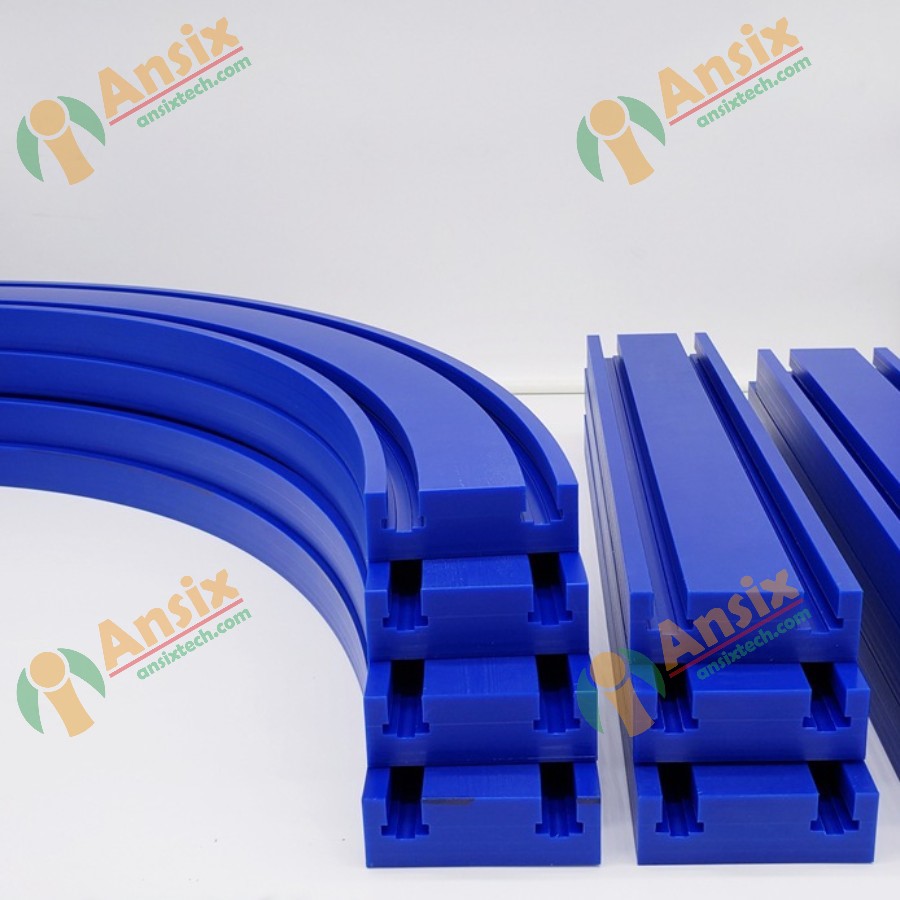

برچسب زدن در قالب ویژگی های محصول قالب:

* ساخت قالب دقیق، از قابلیت برچسب زدن اطمینان حاصل کنید

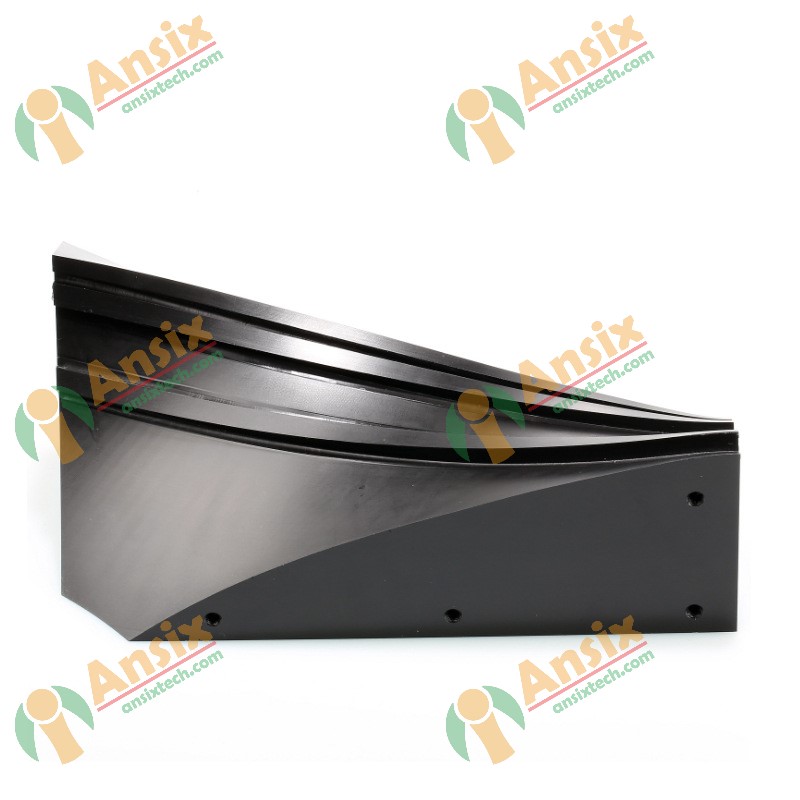

* راه حل طراحی محصول، دستیابی به برنامه IML بهینه

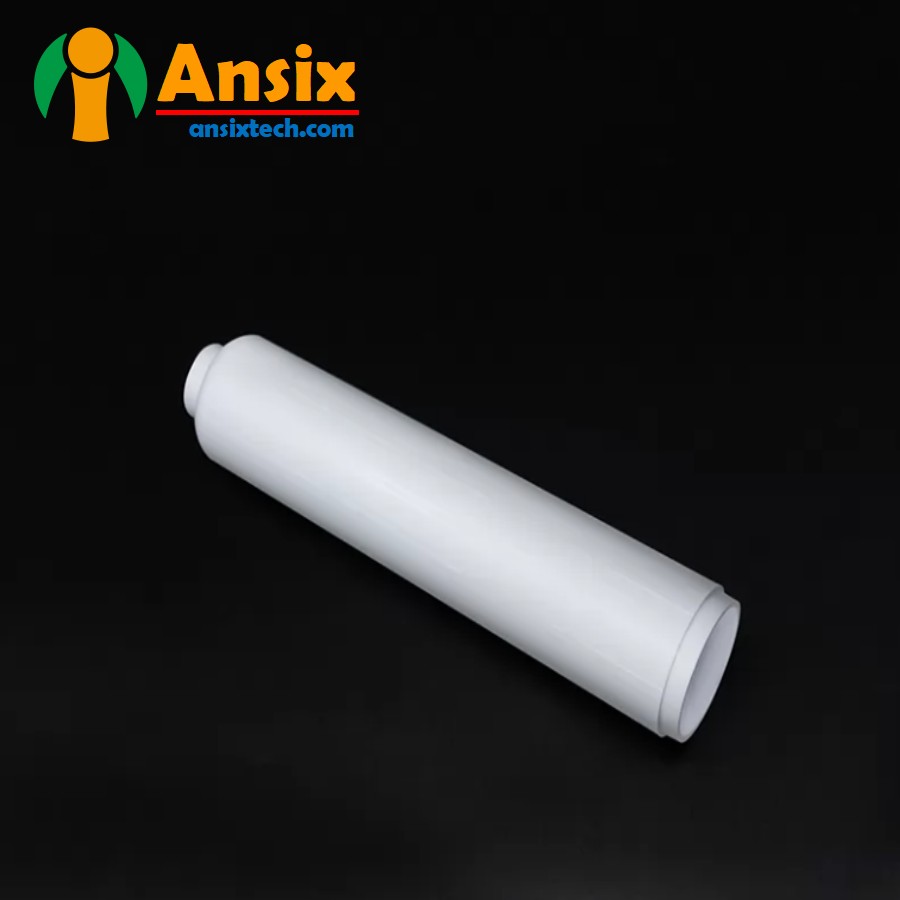

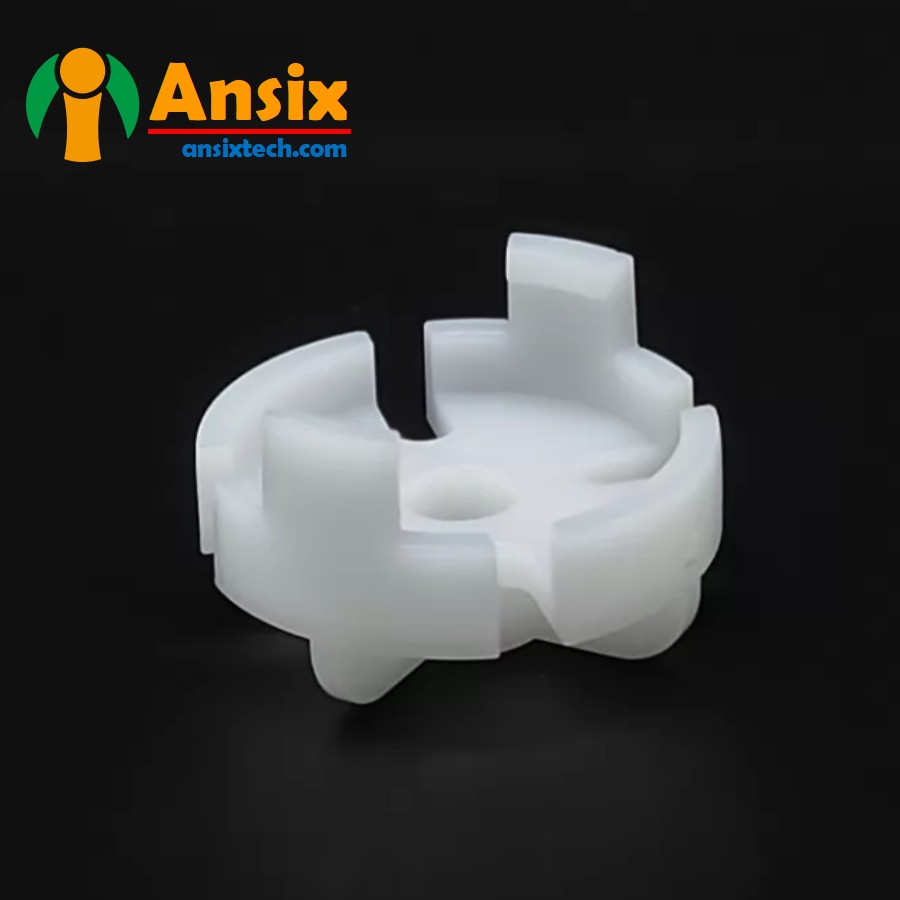

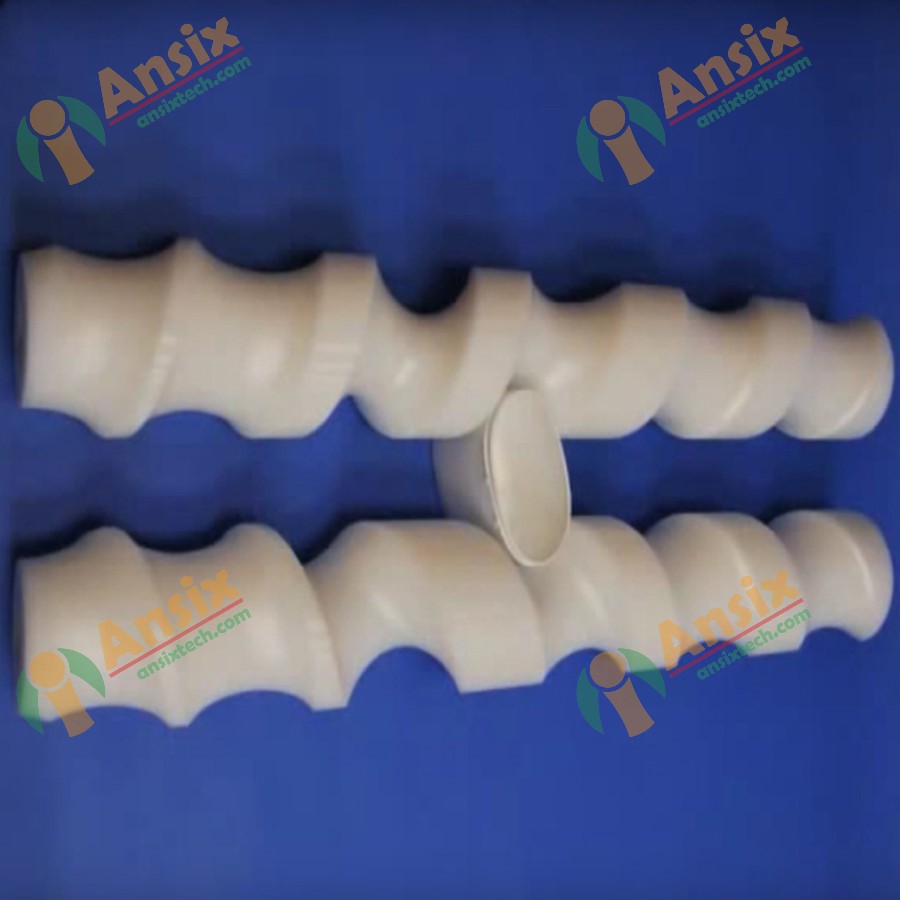

* راه حل وزن سبک - برای دستیابی به بهترین عملکرد تولید، پیشنهاد طراحی محصول بهینه شده را به مشتریان ارائه دهید.

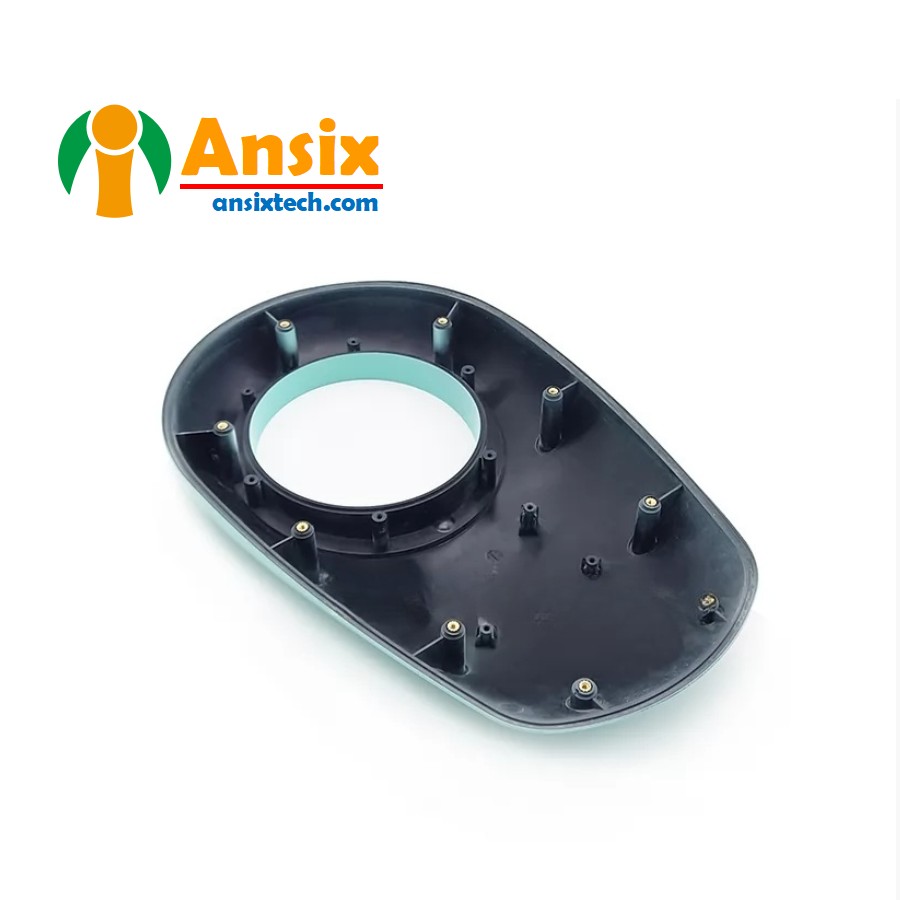

* طراحی صفحه پوشیدن - برای نگرانی طولانی مدت، تنظیم تمرکز راحت تر.

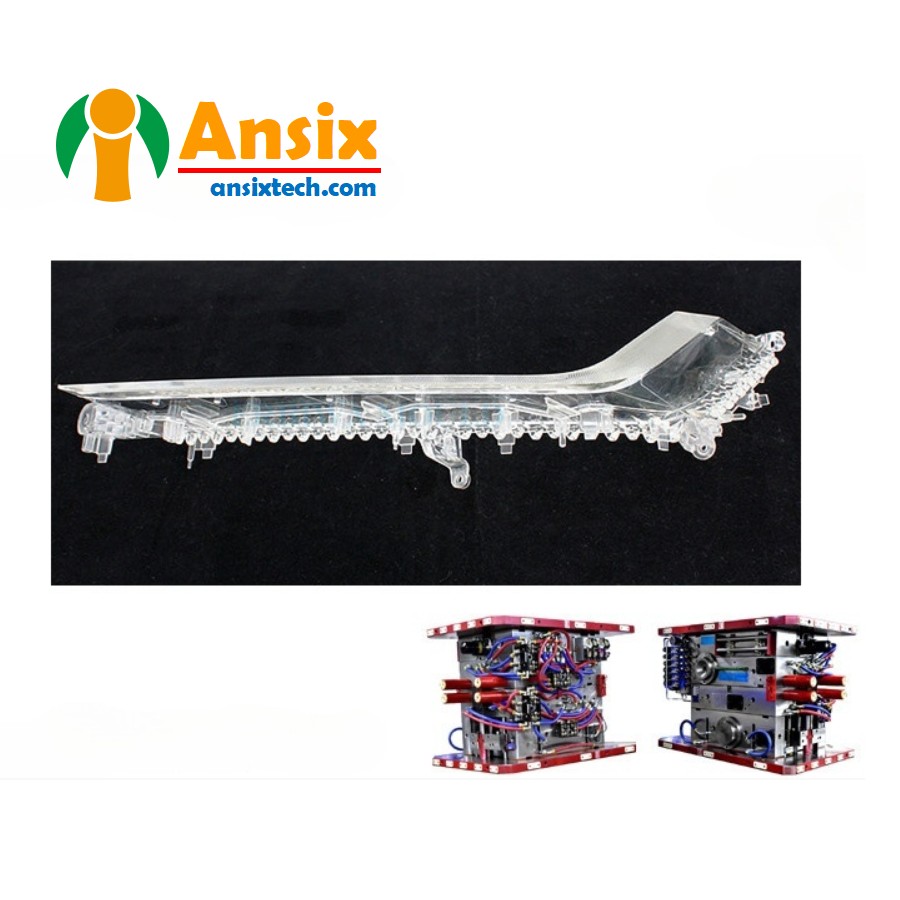

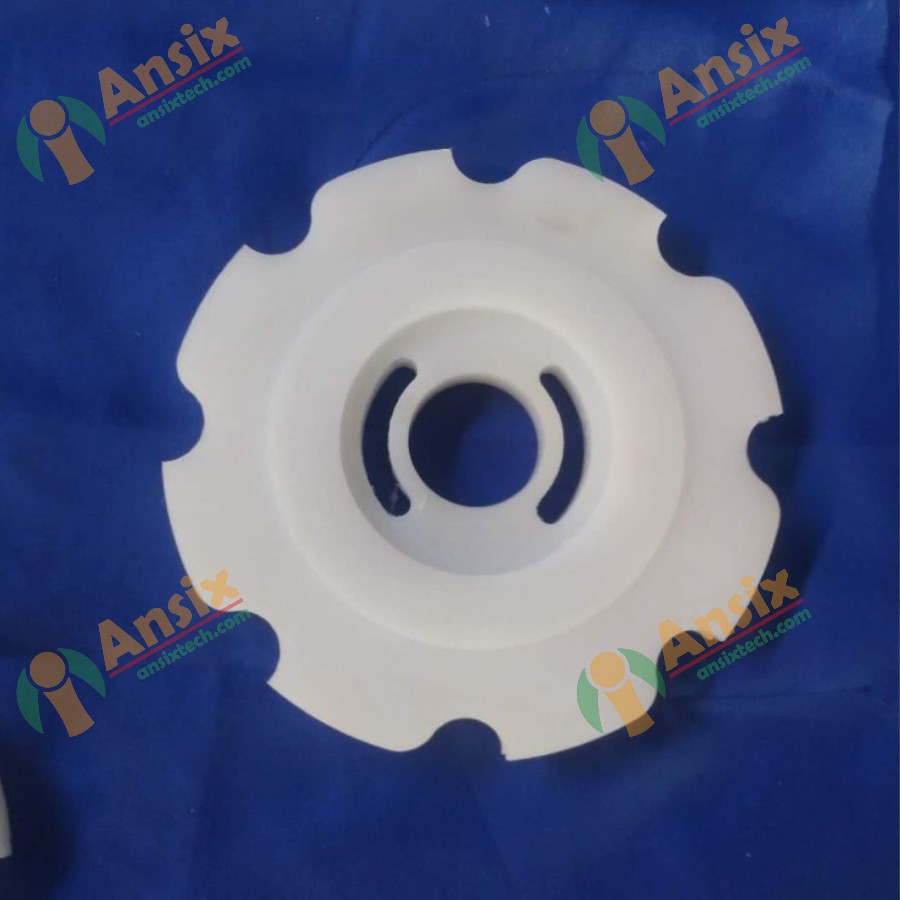

* طراحی حفره با مرکز مربع/ طراحی حفره با مرکز گرد

طراحی چند حفره: 16cav، 8cav 6cav،4cav،2cav،1cav...و غیره.

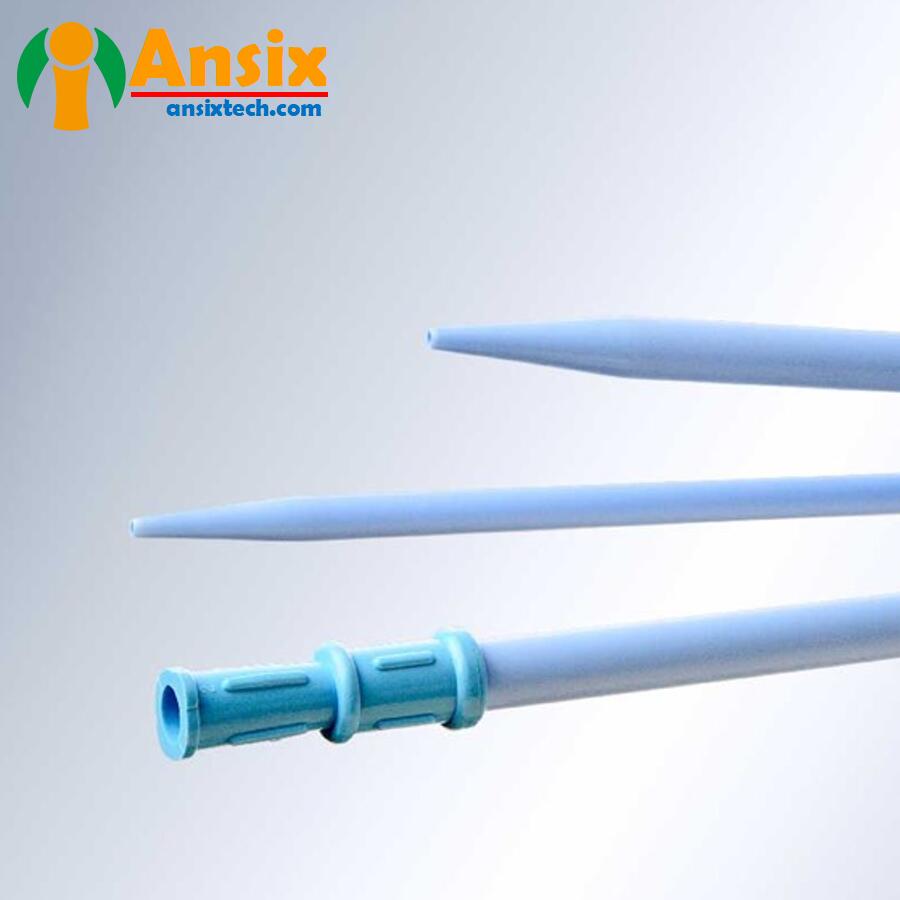

مشکلات در ساخت قالب های لیبلینگ در قالب عمدتاً شامل جنبه های زیر است:

طراحی ساختار قالب: قالب های لیبلینگ درون قالب باید اندازه و شکل لیبل و همچنین روش باز و بسته شدن قالب و چیدمان سیستم تزریق را در نظر بگیرند. ساختار قالب باید به درستی طراحی شود تا اطمینان حاصل شود که برچسب می تواند به طور دقیق روی محصول قرار گیرد و قالب گیری تزریقی می تواند به آرامی انجام شود.

تعیین موقعیت و تثبیت لیبل: قالب لیبلینگ درون قالب باید موقعیت و تثبیت برچسب را در نظر بگیرد تا اطمینان حاصل شود که برچسب می تواند به طور دقیق روی محصول قرار بگیرد و در طول فرآیند قالب گیری تزریقی جابجا یا سقوط نخواهد کرد. نحوه قرارگیری و چسباندن برچسب ها باید به گونه ای طراحی شود که بدون تداخل در فرآیند قالب گیری تزریقی، پایدار و قابل اعتماد باشد.

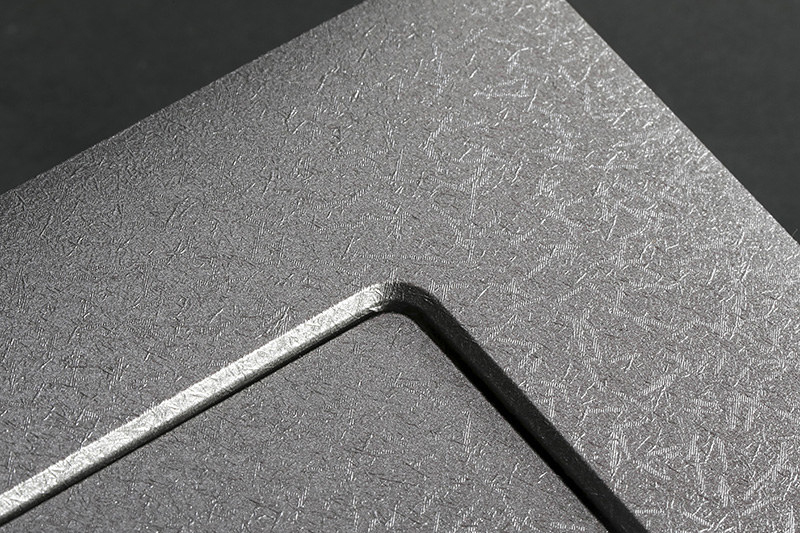

انتخاب مواد: قالبهای لیبلینگ درون قالب باید از موادی با سختی بالا و مقاومت در برابر سایش بالا برای تحمل فشار بالا و دمای بالا در طول فرآیند قالبگیری تزریقی استفاده کنند. در عین حال، هدایت حرارتی مواد نیز باید در نظر گرفته شود تا اطمینان حاصل شود که قالب می تواند به سرعت خنک شود و کارایی تولید را بهبود بخشد.

الزامات دقت پردازش: قالبهای لیبلینگ درون قالب دارای الزامات دقت پردازش بالایی هستند، به ویژه دقت سوراخهای تعیین موقعیت برچسب و سوراخهای تثبیت، که باید اطمینان حاصل شود که برچسب میتواند به طور دقیق در طول فرآیند قالبگیری تزریقی قرار گرفته و ثابت شود. در عین حال، برای اطمینان از باز و بسته شدن قالب و عملکرد عادی سیستم تزریق، باید دقت ابعاد و دقت برازش قالب نیز در نظر گرفته شود.

بهینه سازی فرآیند قالب گیری تزریقی عمدتاً شامل جنبه های زیر است:

بهینه سازی پارامترهای قالب گیری تزریقی: با تنظیم سرعت تزریق، فشار تزریق، زمان نگهداری و سایر پارامترهای دستگاه قالب گیری تزریقی، می توان بهترین اثر قالب گیری تزریقی را به دست آورد. مخصوصاً در طول فرآیند برچسب زدن در قالب، سرعت تزریق و فشار تزریق باید کنترل شود تا از جابجایی یا افتادن برچسب جلوگیری شود.

بهینه سازی سیستم خنک کننده: با طراحی یک سیستم خنک کننده معقول می توان سرعت خنک سازی قالب را تسریع کرد و چرخه قالب گیری تزریقی را کوتاه کرد. به خصوص در طول فرآیند برچسب زدن در قالب، روش تثبیت برچسب و هدایت حرارتی ماده باید در نظر گرفته شود تا اطمینان حاصل شود که برچسب می تواند به سرعت روی محصول بدون ایجاد تنش حرارتی یا تغییر شکل ثابت شود.

کنترل دمای قالب: با کنترل دمای قالب، می توان اطمینان حاصل کرد که مواد پلاستیکی می توانند حالت مذاب مناسب را در طول فرآیند قالب گیری تزریقی حفظ کنند و می توانند حفره قالب را به طور کامل پر کنند. به خصوص در طول فرآیند برچسب زدن در قالب، یکنواختی توزیع دمای قالب برای جلوگیری از تنش حرارتی و تغییر شکل باید کنترل شود.

درمان سطح قالب: پرداخت، پاشش و سایر عملیات ها بر روی سطح قالب برای بهبود سطح و مقاومت در برابر سایش قالب و کاهش اصطکاک و سایش مواد پلاستیکی در طول فرآیند قالب گیری تزریقی انجام می شود.

از طریق اقدامات بهینه سازی فوق، کیفیت ساخت و اثر قالب گیری تزریقی قالب برچسب زدن در قالب را می توان بهبود بخشید، میزان نقص را کاهش داد و راندمان تولید را بهبود بخشید. لطفاً برای ما پیام ارسال کنید (ایمیل: info@ansixtech.com ) در هر زمان و تیم ما ظرف 12 ساعت به شما پاسخ خواهد داد.