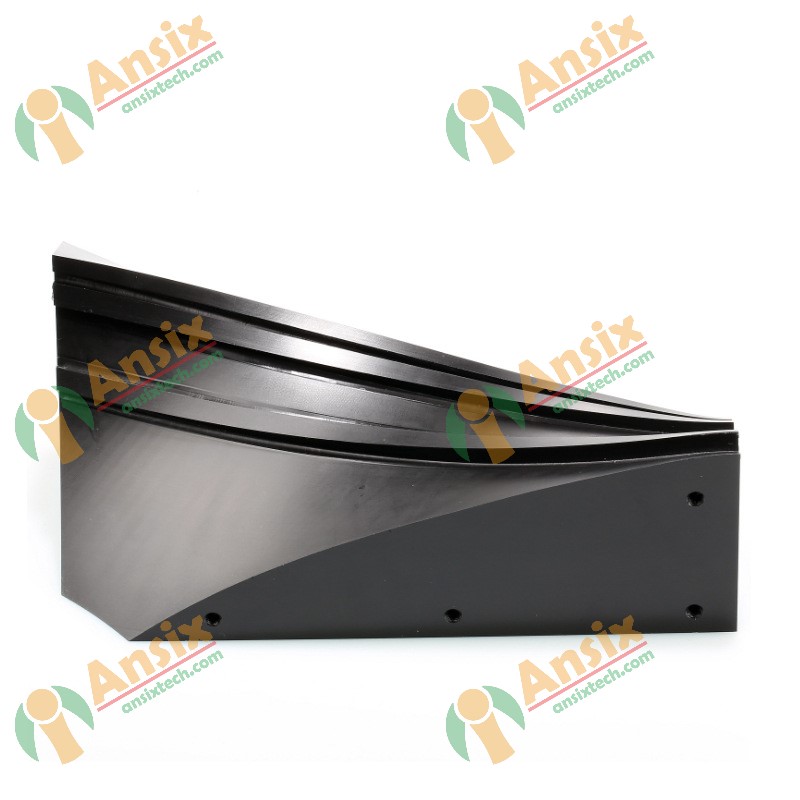

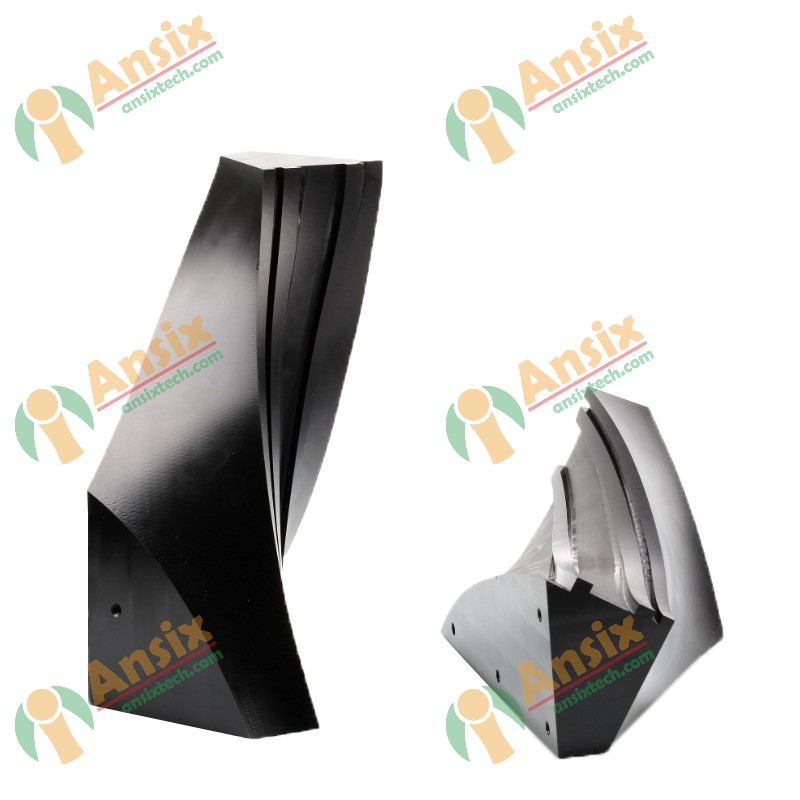

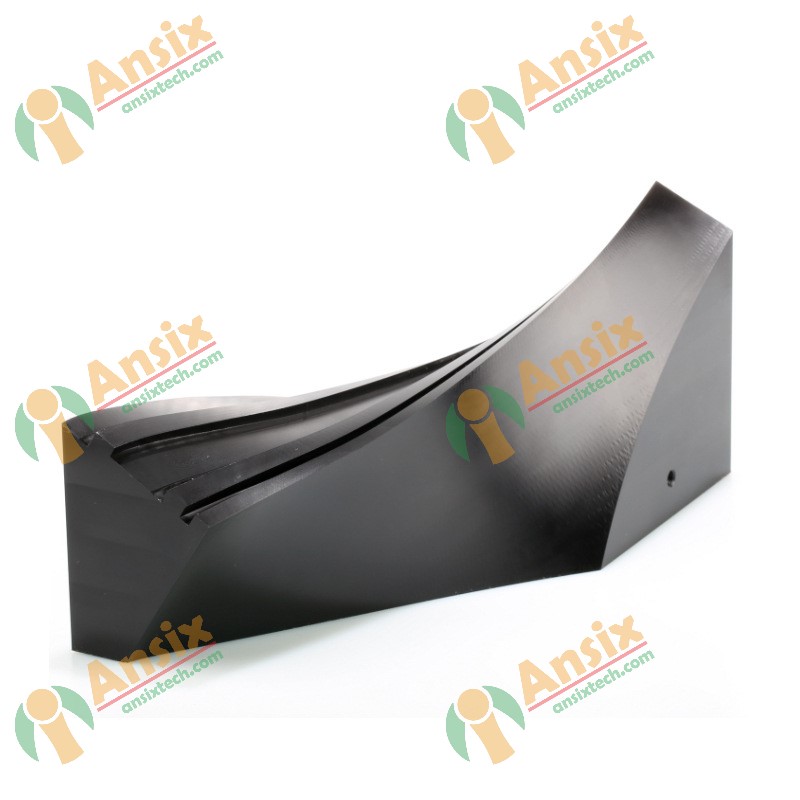

Natuurlijke peek-onderdelen CNC-bewerking 5-assige CNC-precisiebewerking polyetheretherketonplaat antistatische peek-staaf CNC-draaibank

FUNCTIES

- Natuurlijke peek-onderdelen CNC-bewerking 5-assige CNC-precisiebewerking polyetheretherketonplaat antistatische peek-staaf CNC-draaibank

De toepassingstechnologie van PEEK-onderdelen hangt voornamelijk af van de specifieke toepassingsbehoeften en verwerkingsvereisten. Afhankelijk van verschillende toepassingsscenario's kan de juiste verwerkingstechnologie worden geselecteerd om PEEK-onderdelen te vervaardigen om aan de technische vereisten en prestatiebehoeften te voldoen. Stuur ons op elk gewenst moment een bericht (e-mail: info@ansixtech.com) en ons team zal u binnen 12 uren.

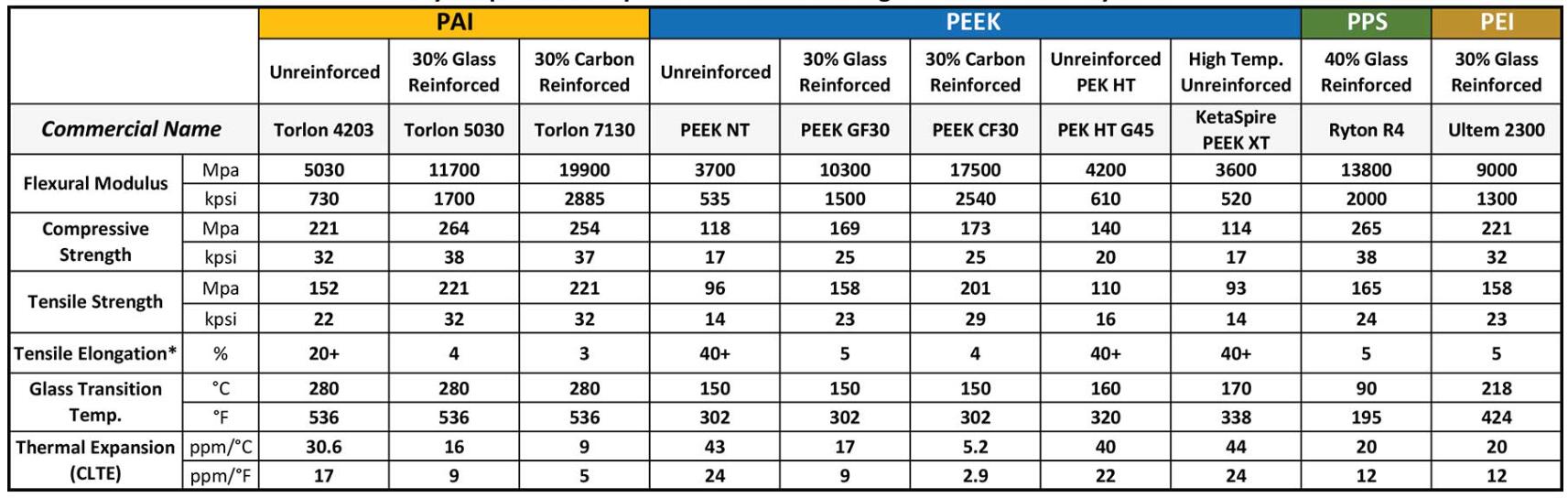

- PEEK-materiaalparameterblad

De chemische samenstelling van PEEK (polyetheretherketon) is:-Polymeerruggengraat: polyetheretherketonChemische formule: (C19H12O3)nMolecuulgewicht: ongeveer 60.000-70.000 g/molPEEK bevat ether- en ketongroepen in de chemische structuur, waardoor het uitstekende stabiliteit bij hoge temperaturen en chemische bestendigheid heeft. Het is een kleurloze tot lichtgele vaste stof met goede mechanische eigenschappen en slijtvastheid. PEEK heeft ook een lage wrijvingscoëfficiënt en goede elektrische isolatie-eigenschappen.Opgemerkt moet worden dat de specifieke samenstelling van PEEK-materialen kan variëren tussen verschillende fabrikanten en producten. Daarom kunt u bij het gebruik van PEEK-materialen het beste de specifieke ingrediëntenlijst en technische gegevens raadplegen die door de leverancier zijn verstrekt.

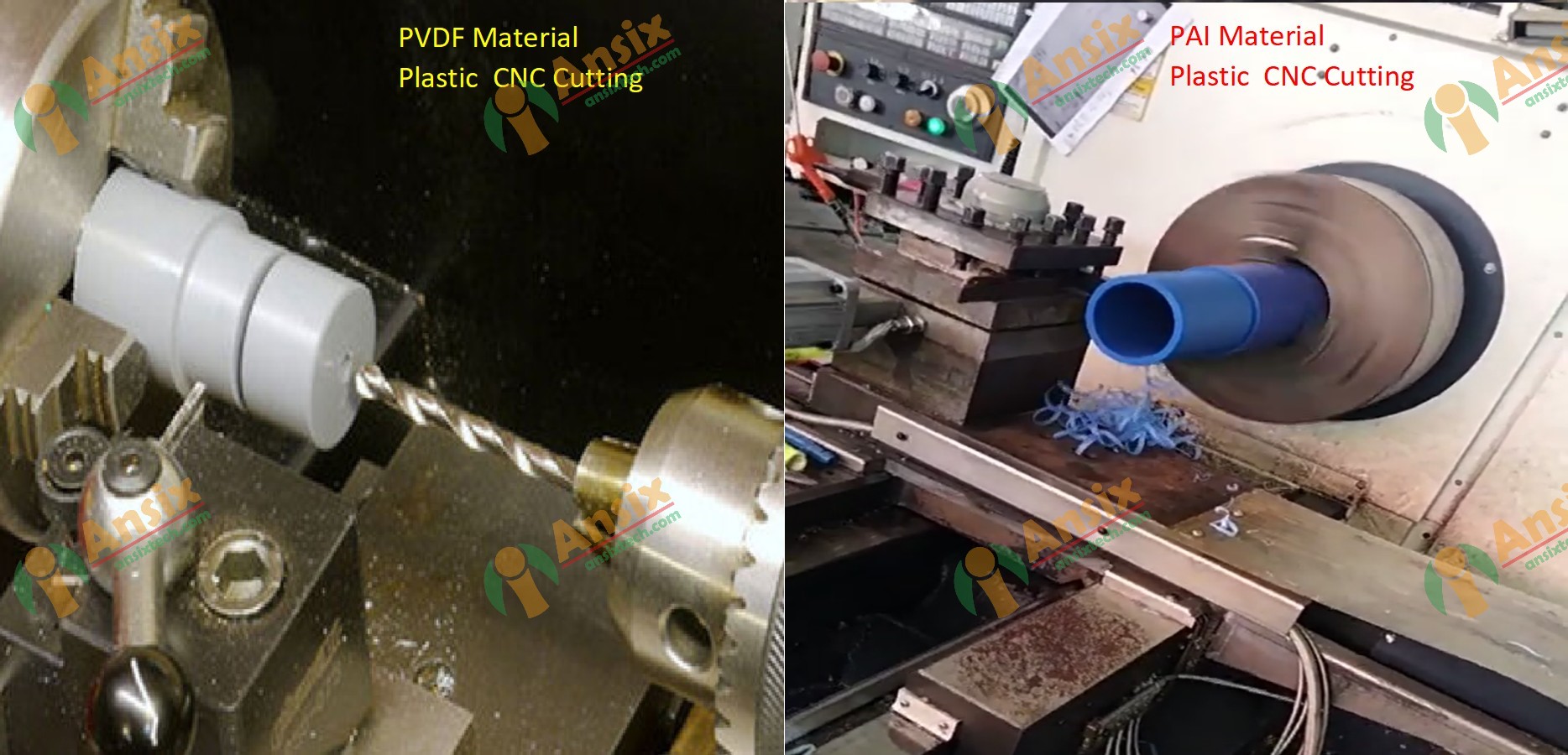

- PEEK Kunststof CNC-draaien

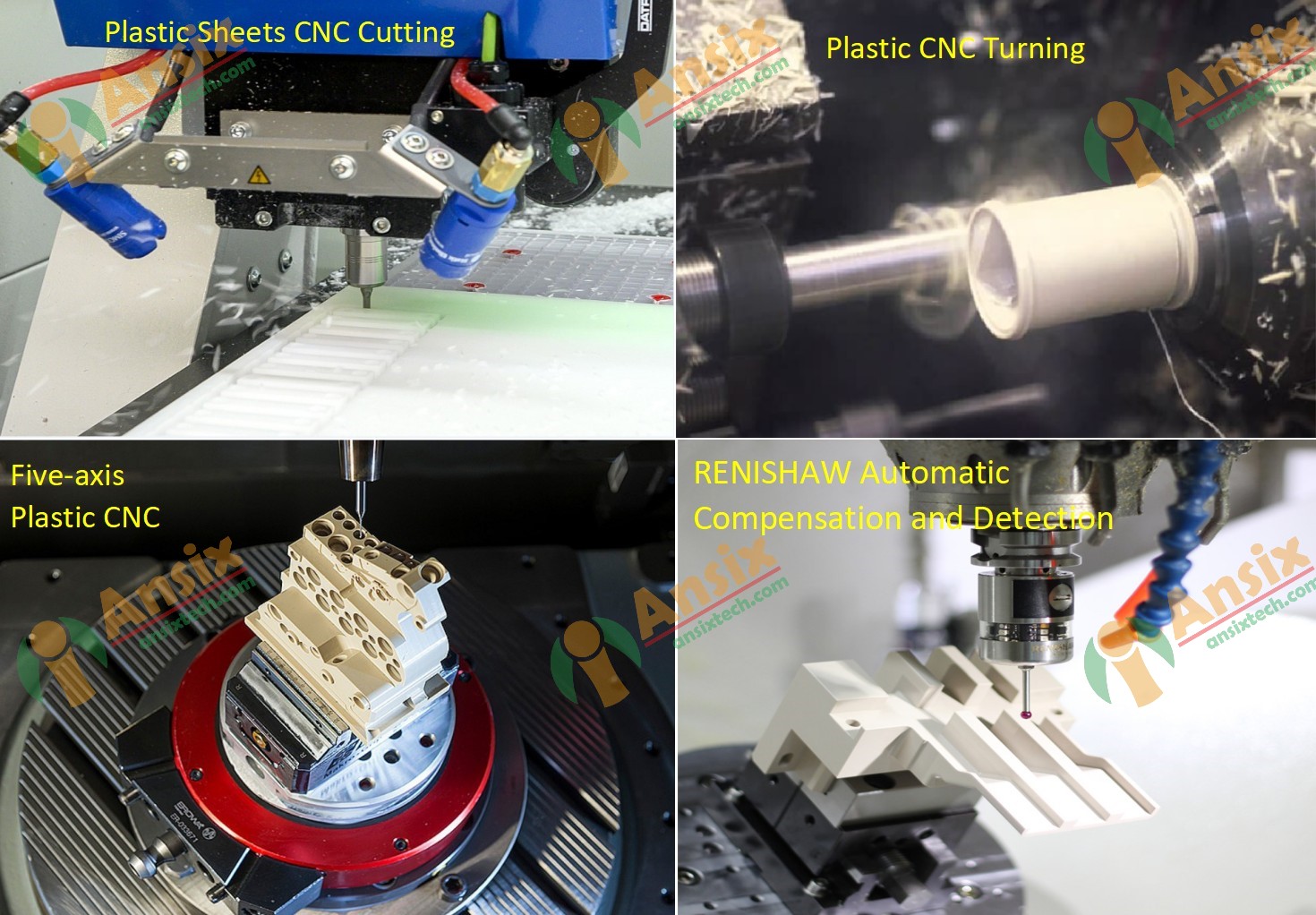

PEEK-staaf draaien en frezen verwijst naar het proces van het draaien en frezen van PEEK-staven (polyetheretherketon). PEEK is een hoogwaardige technische kunststof met uitstekende hittebestendigheid, chemische corrosieweerstand en mechanische eigenschappen. Het wordt veel gebruikt in de lucht- en ruimtevaart, medische apparatuur, elektronische apparatuur en andere gebieden.Bij het draaien en frezen van PEEK-staven moeten we eerst de procesplanning en gereedschapsselectie uitvoeren op basis van de vereisten en tekeningen van de onderdelen. De PEEK-staaf wordt vervolgens op een draaibank of freesmachine gemonteerd, waar hij wordt gesneden en bewerkt door draaiende of bewegende gereedschappen.Bij draaibewerking kunnen draaigereedschappen worden gebruikt om de buiten- en binnendiameters van PEEK-staven te bewerken. Bij het draaien moet u letten op het regelen van de snijsnelheid, voedingssnelheid en snijdiepte om vervorming of barsten van de PEEK-balk, veroorzaakt door oververhitting en overmatige snijkracht, te voorkomen.Bij freesbewerkingen kunnen frezen worden gebruikt voor het bewerken van vlakke oppervlakken, groeven en gaten op PEEK-staven. Bij het frezen moet u het juiste gereedschapstype en de juiste snijparameters kiezen om de kwaliteit en nauwkeurigheid van het bewerkte oppervlak te garanderen.Tijdens het draai- en freesproces van PEEK-staven moet ook aandacht worden besteed aan snijsmering en koeling om de verwerkingsefficiëntie te verbeteren en de standtijd van het gereedschap te verlengen. Tegelijkertijd moet ervoor worden gezorgd dat de reactie tussen PEEK-staven en snijvloeistof wordt vermeden om de productie van schadelijke stoffen te voorkomen.Kortom, het draaien en frezen van PEEK-staven is een complex proces dat redelijke procesplanning en operationele vaardigheden vereist om de verwerkingskwaliteit en efficiëntie te garanderen.Kunststof CNC-draaien is een methode voor het bewerken van kunststofmaterialen met behulp van een CNC-draaibank. Een CNC-draaibank is een geautomatiseerde werktuigmachine die wordt bestuurd door een computer en die nauwkeurige draaibewerkingen kan uitvoeren volgens een vooraf ingesteld programma.

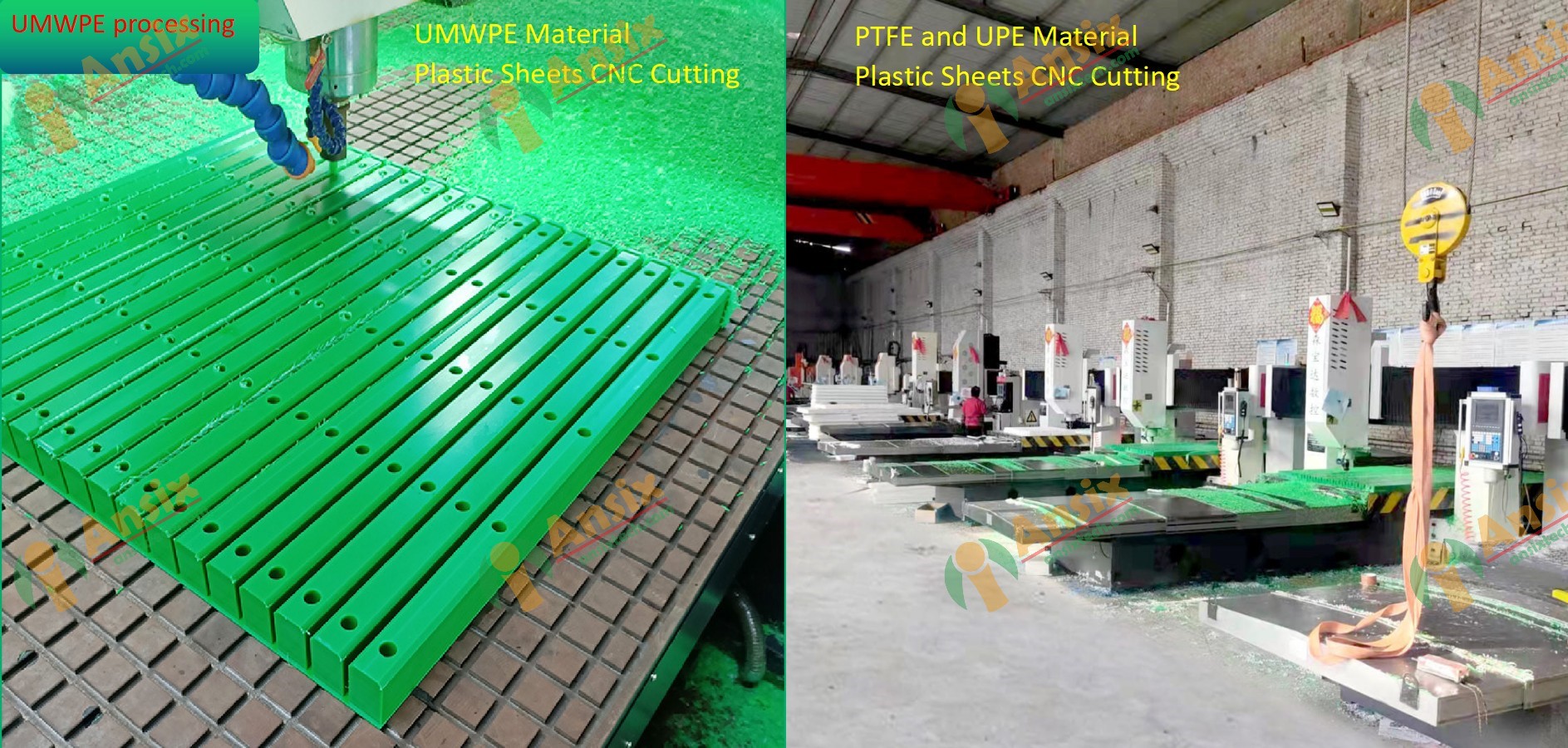

- PEEK Kunststofplaten CNC-snijden

CNC-bewerking van PEEK-platen verwijst naar het proces van het verwerken van PEEK-platen met behulp van CNC-bewerkingsmachines. PEEK is een hoogwaardige technische kunststof met uitstekende hittebestendigheid, chemische corrosieweerstand en mechanische eigenschappen. Het wordt veel gebruikt in de lucht- en ruimtevaart, medische apparatuur, elektronische apparatuur en andere gebieden.Bij het CNC-bewerkingsproces van PEEK-platen moet u eerst de procesplanning en gereedschapsselectie uitvoeren op basis van de vereisten en tekeningen van de onderdelen. Vervolgens wordt het PEEK-blad op de werkbank van de CNC-werktuigmachine bevestigd en wordt het PEEK-blad gesneden en verwerkt door de bewegingsas van het werktuigmachine en het bewegingstraject van het gereedschap te regelen.Bij CNC-bewerking kunnen verschillende soorten gereedschappen worden gebruikt, zoals vingerfrezen, kogelfrezen, boren, enz., om vlakke bewerkingen, groefsteken, gatenbewerkingen enz. uit te voeren op PEEK-platen. Door de programmabesturing van CNC-bewerkingsmachines kan de verwerking van complexe vormen en nauwkeurige afmetingen worden bereikt.Tijdens het CNC-bewerkingsproces van PEEK-platen moet u op de volgende punten letten:Gereedschapsselectie: Selecteer het juiste gereedschapstype, gereedschapsmateriaal en gereedschapsgeometrie volgens de verwerkingsvereisten om de verwerkingskwaliteit en efficiëntie te garanderen.

- Aangepaste PEEK kunststof CNC-bewerkingsonderdelen

Om PEEK-onderdelen aan te passen, kunt u deze stappen volgen:Ontwerp en planning: Bepaal eerst de ontwerp- en specificatievereisten van de vereiste PEEK-componenten op basis van uw behoeften en toepassingsscenario's. Denk hierbij aan formaat, vorm, functionele eisen etc. U kunt het zelf ontwerpen of samenwerken met een professionele ontwerper of ingenieur.Materiaalkeuze: Kies het PEEK-materiaal dat bij uw wensen past. PEEK heeft verschillende kwaliteiten en eigenschappen, zoals hittebestendigheid, chemische bestendigheid, mechanische sterkte, etc. Kies het geschikte PEEK-materiaal op basis van uw specifieke behoeften.Selectie van productieproces: Selecteer een geschikt productieproces op basis van het ontwerp en de vereisten van het onderdeel. PEEK-onderdelen kunnen worden vervaardigd via verschillende verwerkingsmethoden, zoals CNC-bewerking, spuitgieten, thermovormen, enz. Selecteer het meest geschikte productieproces op basis van de complexiteit, kwantiteit en kwaliteitseisen van het onderdeel.Zoek leveranciers: Vind professionele leveranciers van PEEK-componenten of verwerkingsfabrikanten. Betrouwbare leveranciers kunnen worden gevonden via internetzoekopdrachten, branche-aanbevelingen of adviesprofessionals. Zorg ervoor dat de leverancier over de ervaring en vaardigheden beschikt om aan uw behoeften te voldoen.Ontwerpbestanden verstrekken: Verstrek uw ontwerpbestanden aan leveranciers, inclusief CAD-tekeningen, 3D-modellen of andere gerelateerde bestanden. De leverancier produceert en verwerkt volgens uw ontwerpbestanden.Bevestiging en aanpassing van monsters: De leverancier zal monsters vervaardigen op basis van uw ontwerpbestanden en deze ter bevestiging naar u toesturen. Als er aanpassingen of wijzigingen nodig zijn, communiceer dan onmiddellijk met leveranciers en geef feedback.Massaproductie: Nadat u het monster heeft bevestigd, kunt u de details van de massaproductie met de leverancier bespreken, zoals hoeveelheid, levertijd, prijs, enz. Zorg voor overeenstemming met leveranciers en ondertekende contracten.Kwaliteitsinspectie en levering: Tijdens het massaproductieproces moeten leveranciers kwaliteitscontroles uitvoeren om ervoor te zorgen dat PEEK-onderdelen aan uw eisen en normen voldoen. Zodra de productie voltooid is, zal de leverancier de onderdelen volgens de afgesproken levertijd bij u afleveren.Het aanpassen van PEEK-onderdelen vereist een reeks stappen, zoals ontwerpplanning, materiaalselectie, selectie van het productieproces en het vinden van de juiste leverancier. Werk samen met professionele leveranciers en zorg voor tijdige communicatie en bevestiging om ervoor te zorgen dat u PEEK-onderdelen krijgt die aan uw behoeften voldoen. -

- Kunststofplaten CNC-snijden

Aangepaste plastic CNC-gefreesde onderdelen verwijzen naar het gebruik van CNC-bewerkingsmachines om plastic materialen te verwerken volgens de behoeften van de klant en ontwerpvereisten om op maat gemaakte onderdelen te maken die aan de eisen van de klant voldoen. Ons maatwerkproces omvat doorgaans de volgende stappen:Communicatie en ontwerpbevestiging: Communiceer met klanten om hun behoeften en ontwerpvereisten te begrijpen. Bevestig de vorm, maat, materiaal enz. van het onderdeel.CAD-ontwerp: Voer een CAD-ontwerp uit van onderdelen volgens de ontwerpvereisten van de klant. Dit omvat het tekenen van een 3D-model van het onderdeel en het bepalen van het bewerkingspad.Materiaalkeuze en voorbereiding: Selecteer, afhankelijk van de ontwerpvereisten, geschikte kunststofmaterialen en voer materiaalvoorbereiding uit, zoals snijden, warmtebehandeling, enz.CNC-programmering: Voer CNC-programmering uit op basis van het door CAD ontworpen onderdeelmodel en verwerkingspad. Dit omvat het instellen van parameters zoals gereedschapspad, snijsnelheid, voedingssnelheid, enz.Verwerkingswerkzaamheden: Bedien CNC-bewerkingsmachines volgens de vereisten van CNC-programmering. Via geautomatiseerde verwerkingsprocessen worden kunststofmaterialen zoals snijden, frezen en boren volgens ontwerpvereisten verwerkt.Inspectie en aanpassing: Voer kwaliteitsinspecties uit op de verwerkte onderdelen om ervoor te zorgen dat ze voldoen aan de ontwerpvereisten. Voer indien nodig aanpassingen en correcties uit.Oppervlaktebehandeling en montage: Oppervlaktebehandeling van onderdelen, zoals slijpen, polijsten, spuiten etc., indien nodig. Vervolgens worden de onderdelen geassembleerd en getest om er zeker van te zijn dat ze goed functioneren.Op maat gemaakte kunststof CNC-gefreesde onderdelen vereisen het gebruik van professionele CNC-bewerkingsmachines en aanverwante gereedschappen, evenals een team van ervaren operators en ingenieurs. Door middel van aangepaste verwerking kan worden voldaan aan de behoeften van de klant aan kunststof onderdelen met specifieke vormen, maten en functies.Op maat gemaakte kunststof CNC-gefreesde onderdelen worden veel gebruikt in verschillende industrieën, zoals de automobielindustrie, de productie van elektronica, medische apparaten, enz. Het kan zeer nauwkeurige, hoogwaardige op maat gemaakte onderdelen vervaardigen om aan de speciale behoeften van de klant te voldoen. Naarmate de technologie zich blijft ontwikkelen, breidt ook de toepassing van op maat gemaakte kunststof CNC-bewerkte onderdelen zich uit, waardoor er meer oplossingen voor verschillende industrieën ontstaan.

- Kwaliteitsborging van kunststof CNC-gefreesde onderdelen

Kwaliteitsborging van kunststof CNC-gefreesde onderdelen is een belangrijk aspect om ervoor te zorgen dat de bewerkte onderdelen voldoen aan de ontwerpvereisten en de behoeften van de klant. Hier zijn enkele veel voorkomende maatregelen en methoden die worden gebruikt om de kwaliteit van kunststof CNC-gefreesde onderdelen te garanderen:Ontwerpbevestiging en communicatie: Voordat u met de verwerking begint, voert u volledige communicatie en ontwerpbevestiging uit met de klant om een duidelijk begrip en consensus over de vorm, maat, materiaal, enz. van het onderdeel te garanderen.Materiaalkeuze en voorbereiding: Selecteer geschikte plastic materialen en voer materiaalvoorbereiding uit, zoals snijden, warmtebehandeling, enz. Zorg ervoor dat de geselecteerde materialen voldoen aan de ontwerpvereisten en goede fysische en chemische eigenschappen hebben.CNC-programmering en parametrering: Voer CNC-programmering en parametrering uit volgens de ontwerpvereisten en verwerkingskenmerken. Zorg voor de rationaliteit en nauwkeurigheid van parameters zoals gereedschapspad, snijsnelheid en voedingssnelheid.Verwerking en monitoring: Tijdens het verwerkingsproces worden strikte bediening en monitoring uitgevoerd. Operators moeten bekend zijn met de bedieningsprocedures en bedieningspunten van de werktuigmachine om de stabiliteit en nauwkeurigheid van het verwerkingsproces te garanderen.Kwaliteitsinspectie en -meting: Voer kwaliteitsinspectie en meting uit van verwerkte onderdelen, met behulp van geschikte meetinstrumenten en apparatuur, zoals micrometers, driedimensionale coördinatenmeetmachines, enz. Zorg ervoor dat de grootte, vorm, oppervlaktekwaliteit, enz. van de onderdelen voldoen aan de ontwerpeisen.Registratie en tracering: Registreer en traceer het verwerkingsproces en de resultaten van de kwaliteitsinspectie om de traceerbaarheid van het verwerkingsproces en de beheersbaarheid van de kwaliteit te waarborgen.Continue verbetering en feedback: Continue verbetering en optimalisatie op basis van kwaliteitscontroleresultaten en feedback van klanten. Behandel kwaliteitsproblemen tijdig om de stabiliteit van het verwerkingsproces en de kwaliteit van onderdelen te verbeteren.Tegelijkertijd zijn een redelijke selectie van hoogwaardige grondstoffen, het gebruik van geavanceerde werktuigmachines en processen, en training en verbetering van het vaardigheidsniveau van operators ook belangrijke factoren bij het waarborgen van kwaliteit. Uiteindelijk kunnen, door strikte kwaliteitscontrole en voortdurende verbetering, hoogwaardige kunststof CNC-gefreesde onderdelen worden geleverd om aan de behoeften en eisen van de klant te voldoen.

- De toewijding van AnsixTech aan coöperatieve klanten

Kwaliteitsbetrokkenheid bij producten of diensten: Toezegging om betrouwbare producten of diensten van hoge kwaliteit te leveren om aan de behoeften en verwachtingen van de klant te voldoen.Leverings- en serviceverplichting: verplichting om producten of diensten op tijd te leveren en tijdige after-salesondersteuning en klantenservice te bieden.Prijs- en kostenverplichting: beloven redelijke prijzen en kosteneffectiviteit te bieden om ervoor te zorgen dat klanten producten of diensten waar voor hun geld krijgen.Toewijding aan innovatie en technologie: Toewijding aan voortdurende innovatie en introductie van nieuwe technologieën om meer geavanceerde en concurrerende oplossingen te bieden.Inzet voor duurzame ontwikkeling: Inzet om ecologische, sociale en economische duurzaamheid in de bedrijfsvoering in overweging te nemen en duurzame ontwikkeling te bevorderen.