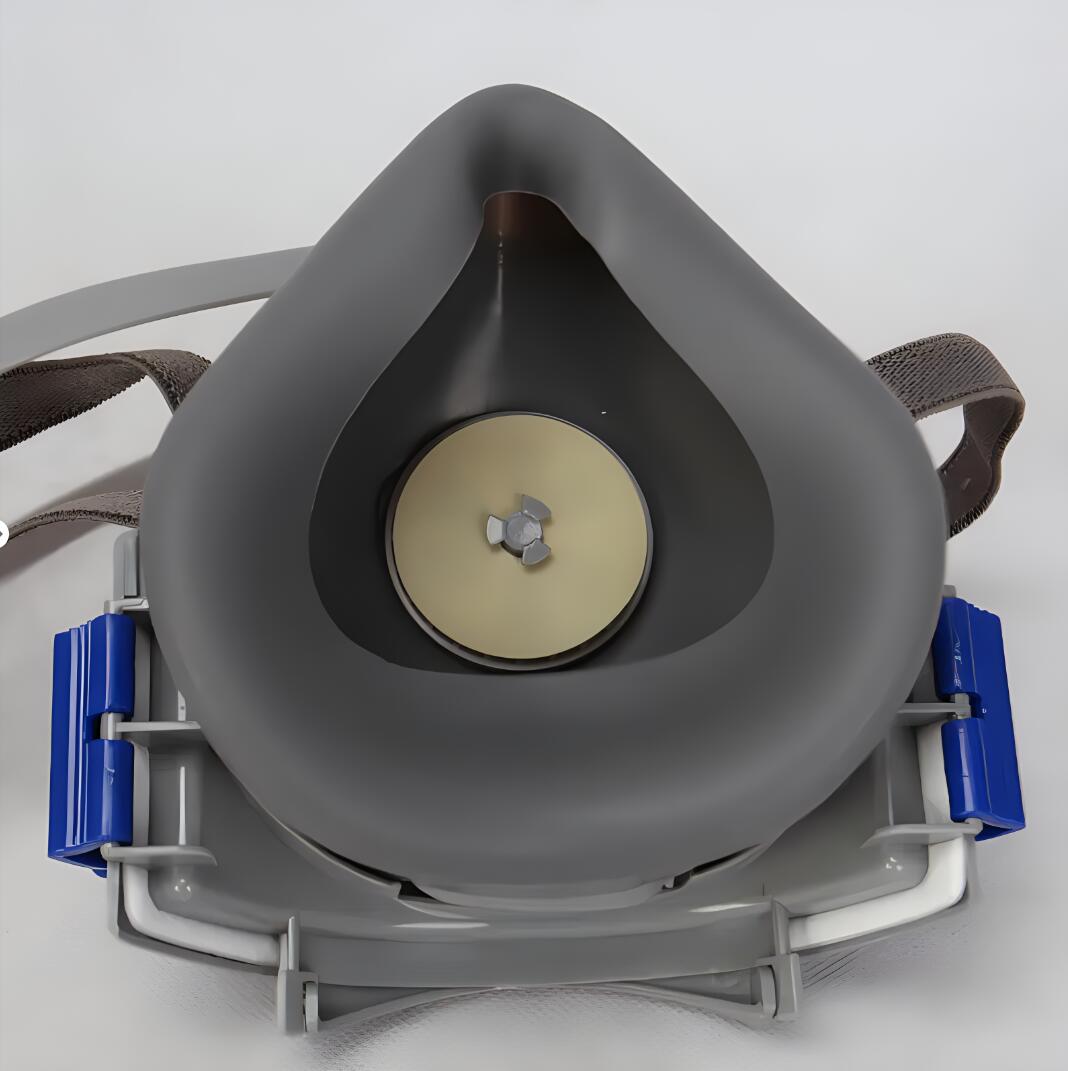

AnsixTech жидкая силиконовая медицинская маска

ФУНКЦИИ

- AnsixTech жидкая силиконовая медицинская маска

Медицинские маски из жидкого силикона AnsixTech имеют широкий спектр применения. Во-первых, он широко используется в медицинской сфере, особенно в операционных и в условиях инфекционного контроля. Медицинские маски из жидкого силикона обладают хорошей герметизацией и комфортом, могут эффективно блокировать частицы и бактерии в воздухе и обеспечивать безопасность медицинского персонала и пациентов. Во-вторых, медицинские маски из жидкого силикона также можно использовать в промышленных сферах, особенно в средах с вредными газами и твердыми частицами. Герметизирующие и фильтрующие свойства маски могут эффективно предотвращать причинение вреда работникам вредными веществами. Кроме того, медицинские маски из жидкого силикона также можно использовать в повседневной жизни, например, в районах с сильным загрязнением воздуха или во время путешествий, чтобы обеспечить дополнительную защиту.

-

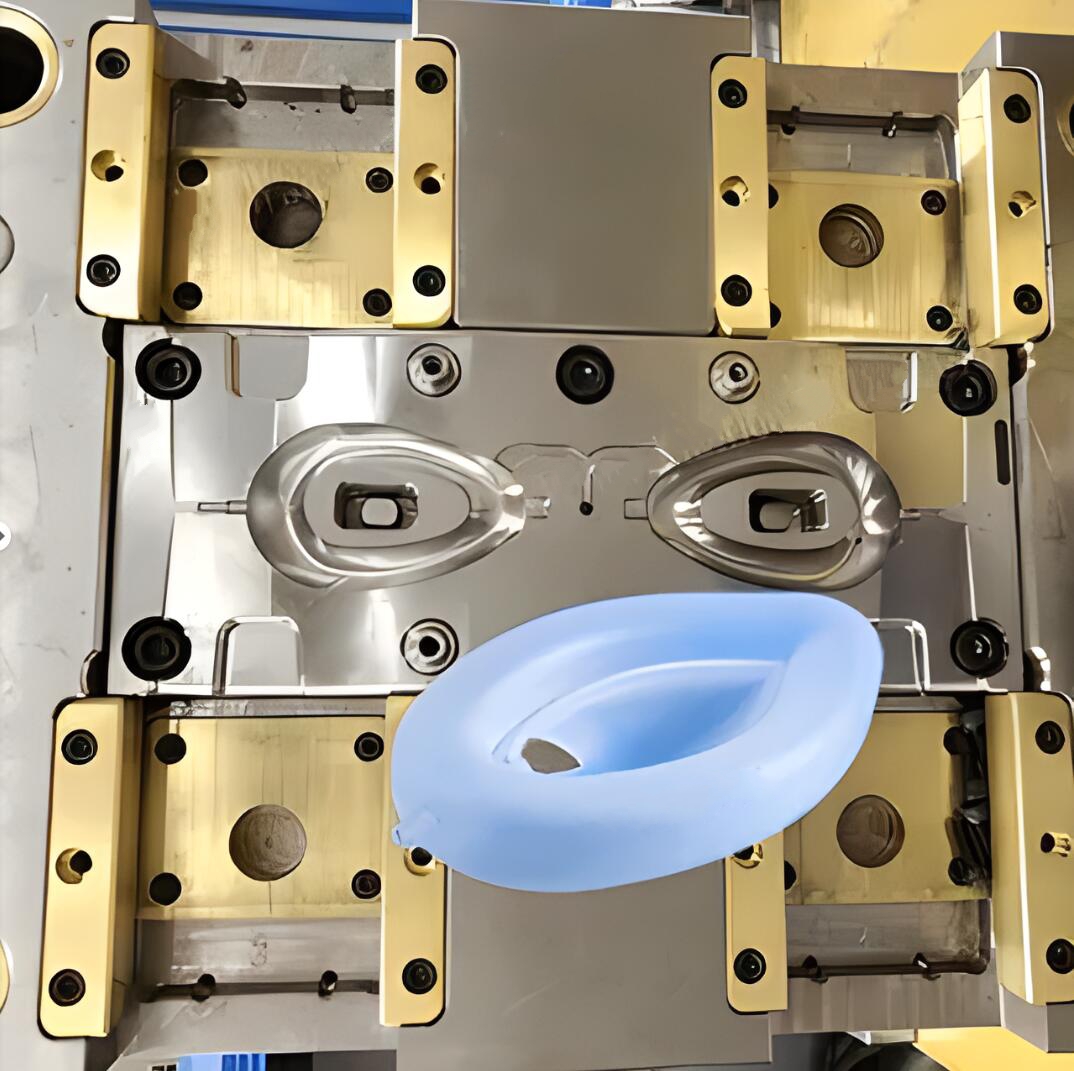

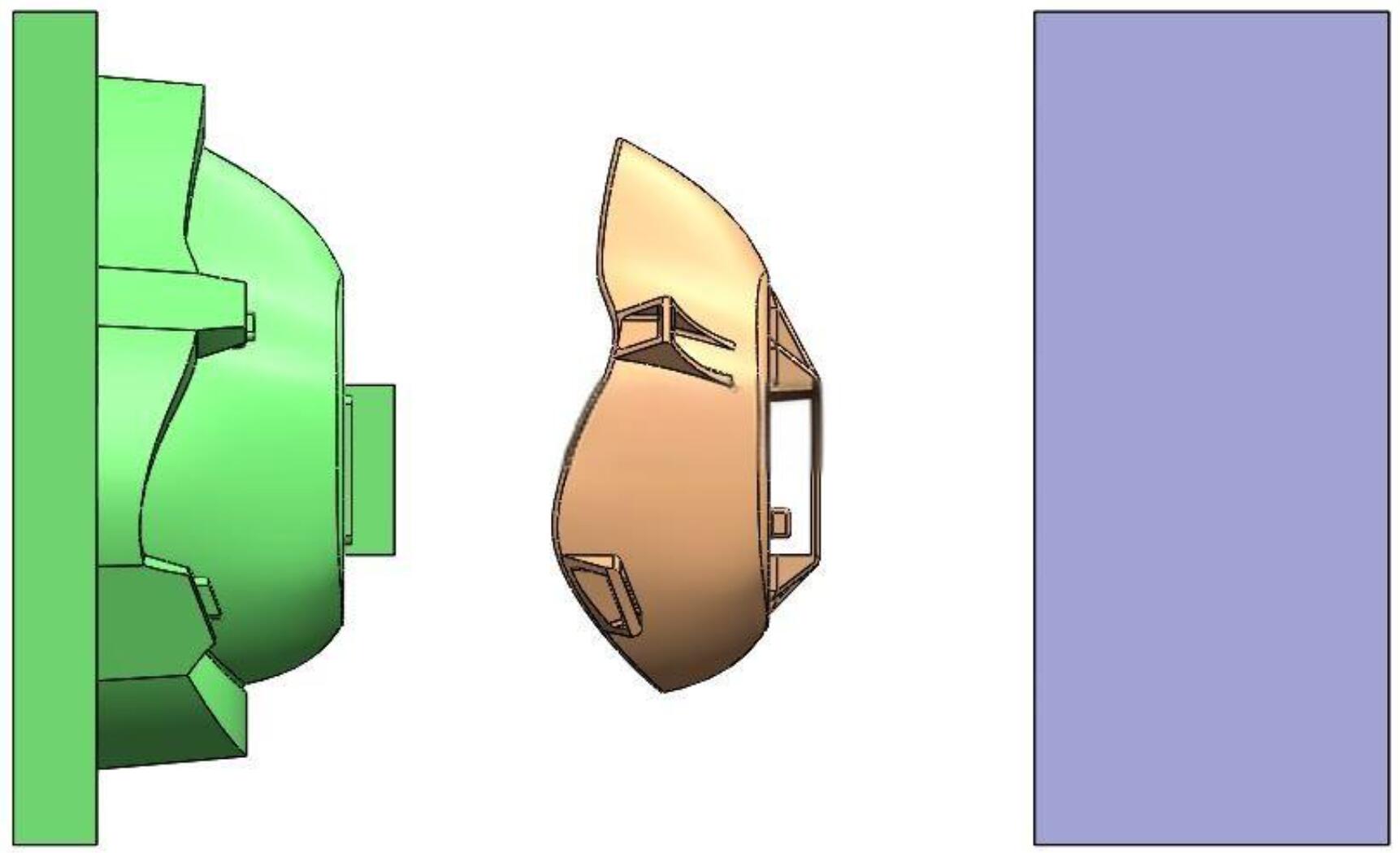

Описание формы

Материалы продукта:

ШинЭцу, Доу

Материал формы:

S136

Количество полостей:

1*1

Способ подачи клея:

Горячий бегун

Метод охлаждения:

Водяное охлаждение

Цикл формования

42,5 с

- Медицинская маска из жидкого силикона Анализ текучести пресс-форм и проектирование пресс-формАнализ текучести пресс-форм Ansix и проектирование форм для масок из жидкого силикона являются очень важными звеньями в производстве масок. Анализ текучести пресс-формы и конструкция пресс-формы для маски из жидкого силикона будут представлены ниже.Анализ текучести пресс-формы для жидкой силиконовой маски:а. Соберите соответствующую информацию о жидких силиконовых масках, включая размер, форму, материал и т. д.б. Используйте программное обеспечение для анализа текучести пресс-формы, чтобы импортировать CAD-модель жидкой силиконовой маски и установить параметры процесса литья под давлением, такие как скорость впрыска, температура, давление и т. д.в. Проведите анализ течения пресс-формы, чтобы смоделировать течение расплава, заполнение, охлаждение и другие процессы в процессе литья под давлением, чтобы оценить характеристики наполнения маски, пузырьки, короткие выстрелы и другие дефекты, а также оптимизировать параметры процесса литья под давлением.Конструкция формы для жидкой силиконовой маски:а. Определите структуру и размер формы для маски из жидкого силикона на основе результатов анализа текучести формы. Принимая во внимание форму и требования к маске, спроектируйте соответствующую конструкцию пресс-формы, включая полость пресс-формы, сердечник пресс-формы, систему извлечения из формы, систему охлаждения и т. д.б. Определите процесс литья под давлением, включая последовательность впрыска, расположение точек впрыска и т. д.в. Выполнить детальное проектирование пресс-формы, включая технологию обработки деталей пресс-формы, способ сборки, конструкцию механизма распалубки и т.д.д. Используйте программное обеспечение САПР для проектирования пресс-форм и создания трехмерных моделей и технических чертежей пресс-формы.В ходе анализа текучести пресс-формы и процесса проектирования пресс-формы для жидкой силиконовой маски необходимо учитывать следующие моменты:Обеспечьте эффективность наполнения маски. Благодаря анализу текучести пресс-формы параметры процесса литья под давлением оптимизируются, чтобы обеспечить хорошие характеристики наполнения маски и избежать дефектов.Конструкция системы охлаждения: Разумно спроектируйте систему охлаждения, чтобы обеспечить хороший эффект охлаждения во время процесса литья под давлением и повысить эффективность производства и качество продукции.Конструкция системы извлечения из формы: в соответствии с формой и требованиями маски разработайте подходящую систему извлечения из формы, чтобы обеспечить плавное извлечение маски и избежать повреждений и деформации.Последовательность литья под давлением и положение точки впрыска: Определите последовательность литья под давлением и положение точки впрыска, чтобы гарантировать, что жидкий силикон может полностью заполнить полость формы и избежать пустот и дефектов.Анализ текучести пресс-формы и проектирование пресс-формы для жидкой силиконовой маски должны проводить анализ текучести пресс-формы, оптимизировать параметры процесса литья под давлением, проектировать соответствующую структуру и размер формы, а также определять поток процесса литья под давлением и расположение точки впрыска. Благодаря разумному проектированию и контролю можно получить высококачественные маски из жидкого силикона.

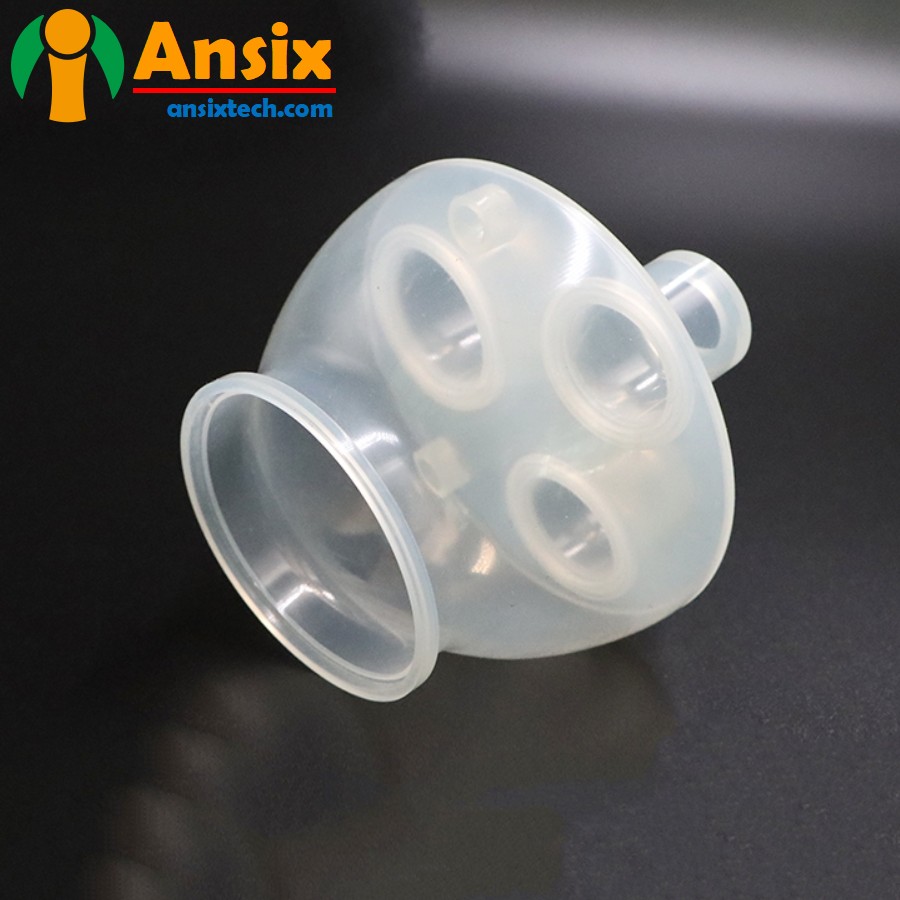

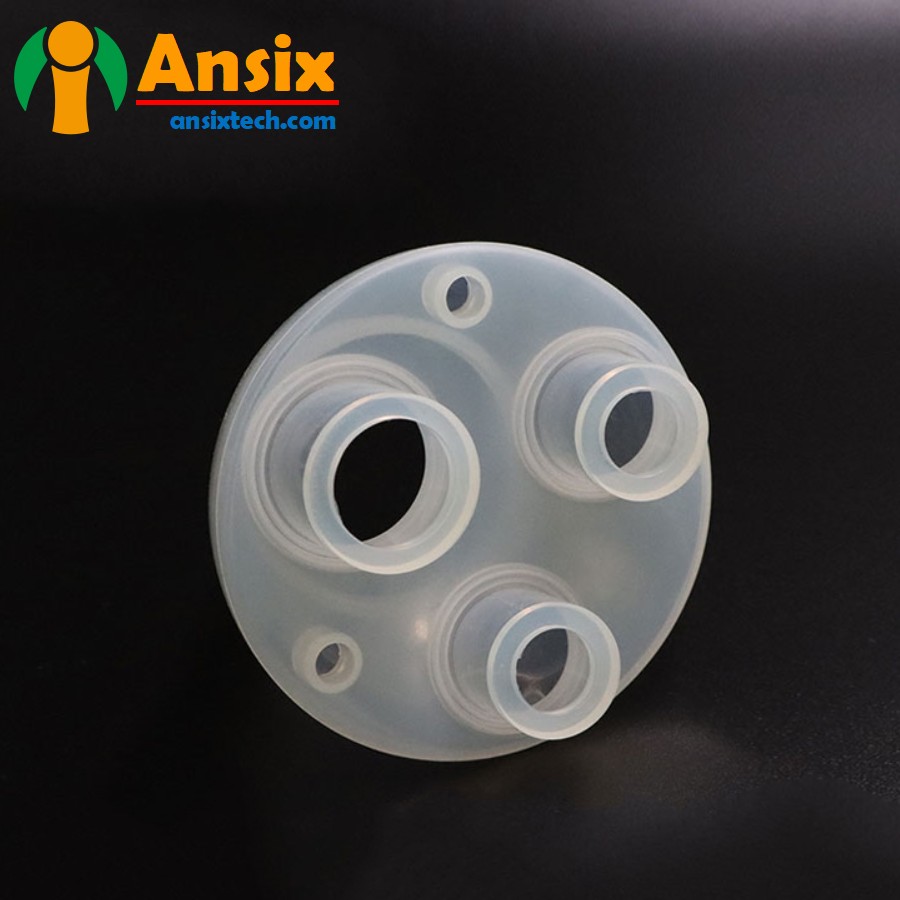

- Жидкая силиконовая медицинская маска процесса изготовления формы и выбора материала изделияПроизводство и обработка форм для масок из жидкого силикона, а также выбор материалов для масок из жидкого силикона имеют следующие преимущества:Преимущества изготовления и обработки пресс-форм:а. Высокая точность: форма для маски из жидкого силикона имеет высокую точность изготовления и обработки и может соответствовать требованиям к размеру и форме маски.б. Широкие возможности настройки: в соответствии с требованиями к дизайну маски структура и размер формы могут быть настроены в соответствии с потребностями различных масок.в. Высокая эффективность производства: благодаря автоматизированному технологическому оборудованию и оптимизации процессов можно повысить эффективность производства и добиться массового производства.Преимущества выбора материала маски из жидкого силикона:а. Высокая безопасность: жидкие силиконовые маски обычно представляют собой силикагель пищевого или медицинского качества, который обладает хорошей безопасностью и гигиеной и подходит для использования в медицинской и пищевой промышленности.б. Устойчивость к высоким температурам: жидкий силиконовый материал маски обладает хорошей устойчивостью к высоким температурам и может сохранять стабильность в условиях высоких температур, не деформируясь и не выделяя вредных веществ.в. Хорошая эластичность: жидкий силиконовый материал маски обладает хорошей эластичностью и мягкостью, повторяет контуры лица и обеспечивает удобство при ношении.д. Высокая износостойкость: жидкий силиконовый материал маски обладает хорошей износостойкостью и может противостоять износу и повреждениям при ежедневном использовании.Таким образом, производство и обработка форм для масок из жидкого силикона и выбор материалов для масок из жидкого силикона имеют такие преимущества, как высокая точность, широкие возможности настройки, высокая эффективность производства, высокая безопасность, устойчивость к высоким температурам, хорошая эластичность и высокая износостойкость. Эти преимущества делают производство и обработку форм для масок из жидкого силикона, а также выбор материала для масок из жидкого силикона идеальным выбором при производстве масок, который может удовлетворить требования к качеству и рыночный спрос на маски.

- Медицинская маска из жидкого силикона. Массовое производство и контроль качества.Инжекционно-литьевое массовое производство жидких силиконовых масок:Подготовка формы:Разработка и производство литьевых форм для масок из жидкого силикона, включая полость формы, сердечник формы, систему извлечения из формы, систему охлаждения и т. д.Убедитесь, что точность и размер формы соответствуют требованиям, обеспечивающим качество и стабильность маски.Подготовка материала:Выберите подходящий материал для литья под давлением жидкой силиконовой маски, например пищевой или медицинский силикон.В зависимости от требований к продукту и условий использования выбирайте жидкие силиконовые материалы с хорошими механическими свойствами, высокой термостойкостью, химической стойкостью и износостойкостью.Процесс литья под давлением:Спроектируйте и оптимизируйте параметры процесса литья под давлением, включая скорость впрыска, температуру, давление и т. д., чтобы обеспечить эффективность наполнения и эффект отверждения жидкого силикона.Определите последовательность впрыска и расположение точек впрыска, чтобы жидкий силикон мог полностью заполнить полость формы и избежать пустот и дефектов.Литейное производство:Используйте термопластавтомат для литьевого производства жидких силиконовых масок, чтобы обеспечить точный контроль параметров процесса литья под давлением.В соответствии с требованиями к конструкции пресс-формы и процессу литья под давлением, выполняйте впрыскивание, наполнение, отверждение и другие процессы жидкого силикона.Контроль качества:Создайте полную систему контроля качества, включая проверку качества, контроль процессов и обработку дефектной продукции, чтобы гарантировать, что продукция соответствует стандартам качества.Проводить проверки и испытания качества внешнего вида, точности размеров, физических свойств и т. д. масок, чтобы гарантировать качество и стабильность продукции.Упаковка и доставка:Разработайте соответствующие упаковочные решения с учетом характеристик и требований масок, чтобы обеспечить безопасность и гигиену продукции.Осуществлять контроль качества процесса упаковки, чтобы обеспечить целостность и целостность упаковки.Проведите окончательную проверку перед отправкой, чтобы гарантировать качество продукции и соответствие требованиям клиентов.Благодаря вышеуказанным шагам можно обеспечить массовое производство жидких силиконовых масок литьем под давлением. В течение всего производственного процесса необходимо строго контролировать параметры процесса литья под давлением, контроль качества и звенья упаковки, чтобы обеспечить качество масок и удовлетворить рыночный спрос. Массовое производство жидких силиконовых масок литьем под давлением включает в себя следующие аспекты:Подготовка формы:Разработка и производство литьевых форм для масок из жидкого силикона, включая полости пресс-формы, сердечник пресс-формы, систему извлечения из формы, систему охлаждения и т. д.Убедитесь, что точность и размер формы соответствуют требованиям, обеспечивающим качество и стабильность маски.Подготовка материала:Выберите подходящий материал для литья под давлением жидкой силиконовой маски, например пищевой или медицинский силикон.В зависимости от требований к продукту и условий использования выбирайте жидкие силиконовые материалы с хорошими механическими свойствами, высокой термостойкостью, химической стойкостью и износостойкостью.Процесс литья под давлением:Спроектируйте и оптимизируйте параметры процесса литья под давлением, включая скорость впрыска, температуру, давление и т. д., чтобы обеспечить эффективность наполнения и эффект отверждения жидкого силикона.Определите последовательность впрыска и расположение точек впрыска, чтобы жидкий силикон мог полностью заполнить полость формы и избежать пустот и дефектов.Литейное производство:Используйте термопластавтомат для литьевого производства жидких силиконовых масок, чтобы обеспечить точный контроль параметров процесса литья под давлением.В соответствии с требованиями к конструкции пресс-формы и процессу литья под давлением, выполняйте впрыскивание, наполнение, отверждение и другие процессы жидкого силикона.Контроль качества:Создайте полную систему контроля качества, включая проверку качества, контроль процессов и обработку дефектной продукции, чтобы гарантировать, что продукция соответствует стандартам качества.Проводить проверки и испытания качества внешнего вида, точности размеров, физических свойств и т. д. масок, чтобы гарантировать качество и стабильность продукции.Упаковка и доставка:Разработайте соответствующие упаковочные решения с учетом характеристик и требований масок, чтобы обеспечить безопасность и гигиену продукции.Осуществлять контроль качества процесса упаковки, чтобы обеспечить целостность и целостность упаковки.Проведите окончательную проверку перед отправкой, чтобы гарантировать качество продукции и соответствие требованиям клиентов.Благодаря вышеуказанным шагам можно обеспечить массовое производство жидких силиконовых масок литьем под давлением. В течение всего производственного процесса необходимо строго контролировать параметры процесса литья под давлением, контроль качества и упаковку, чтобы обеспечить качество масок и удовлетворить рыночный спрос.