AnsixTech продала множество форм для этикетирования в пресс-формах по всему миру и сотрудничала с системой автоматизации роботов, чтобы создать передовую систему интеграции.

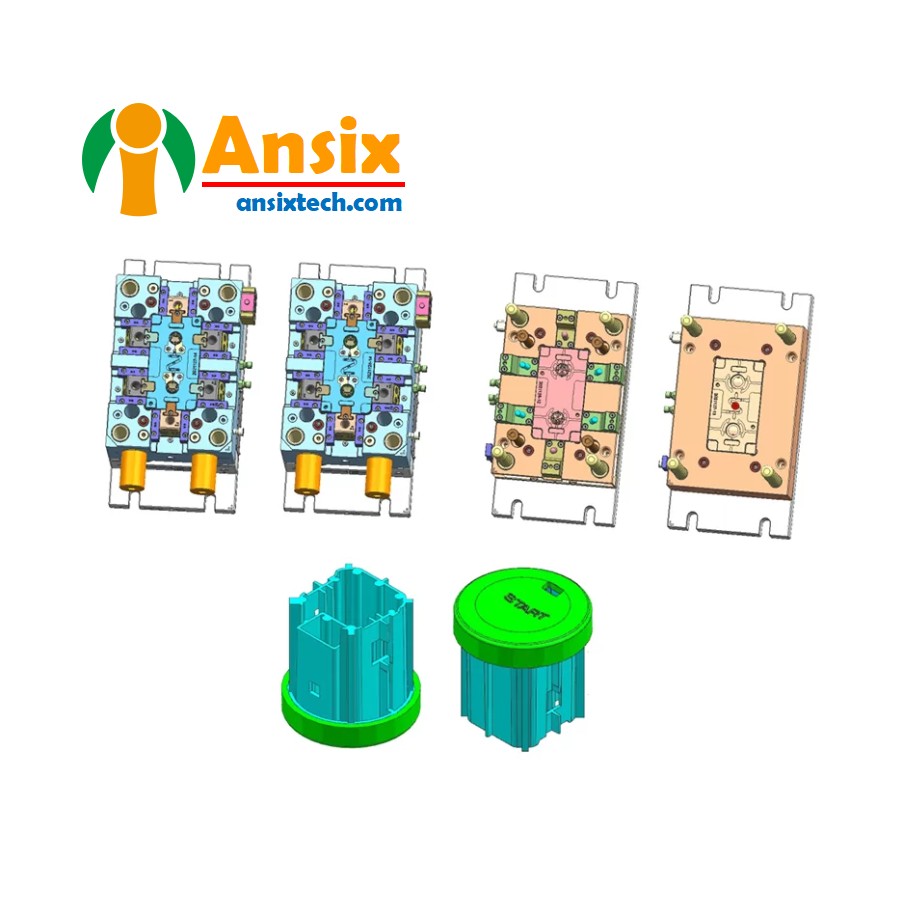

Маркировка в форме. Особенности продукта:

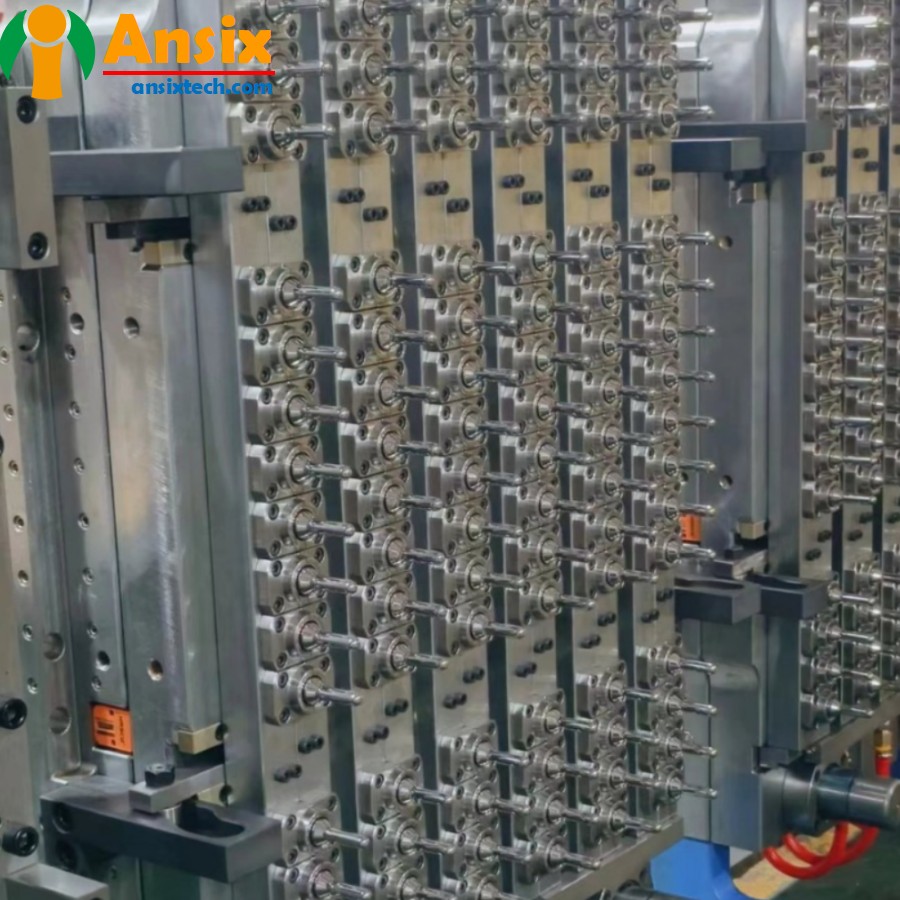

* Точное изготовление пресс-форм, обеспечение возможности маркировки.

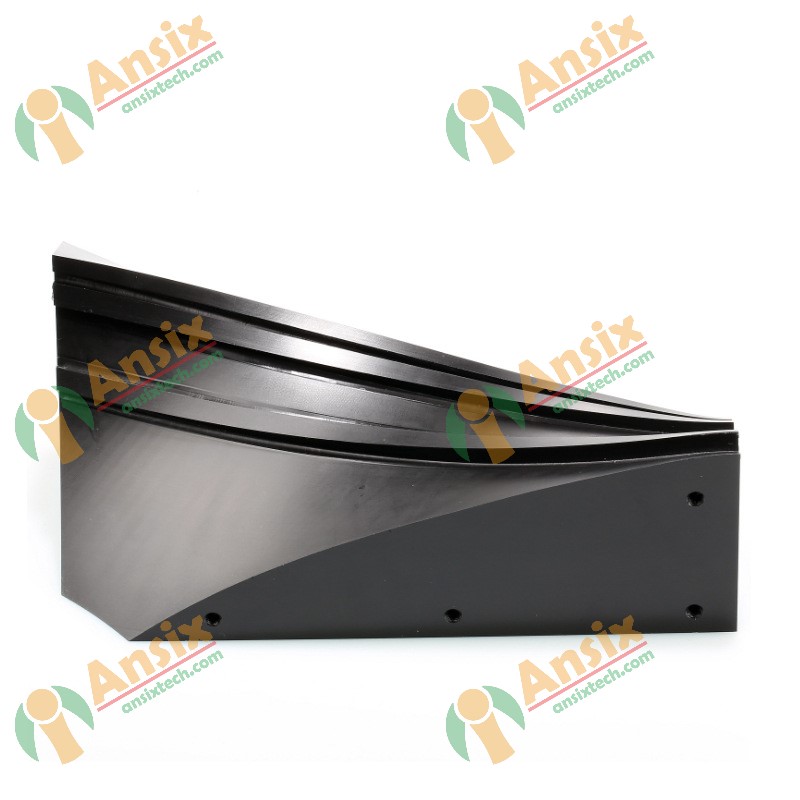

* Решение для дизайна продукта, оптимизированное применение IML

* Легкое решение - предоставляйте клиентам оптимизированные предложения по дизайну продукта для достижения наилучших производственных показателей.

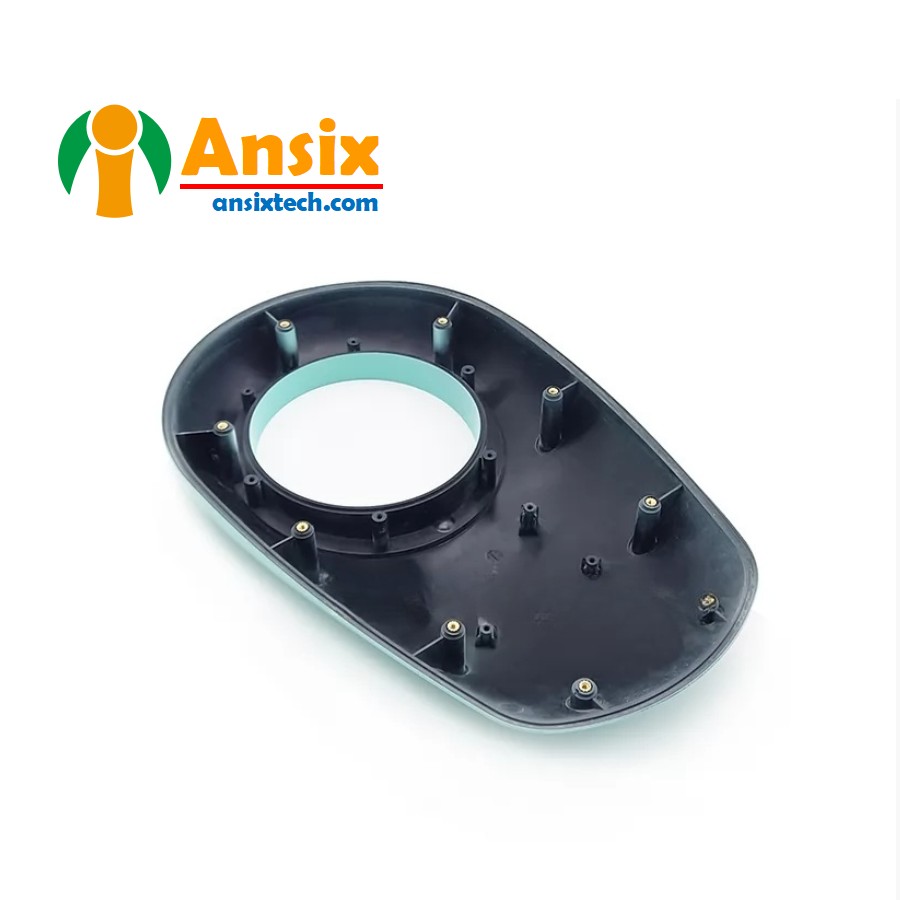

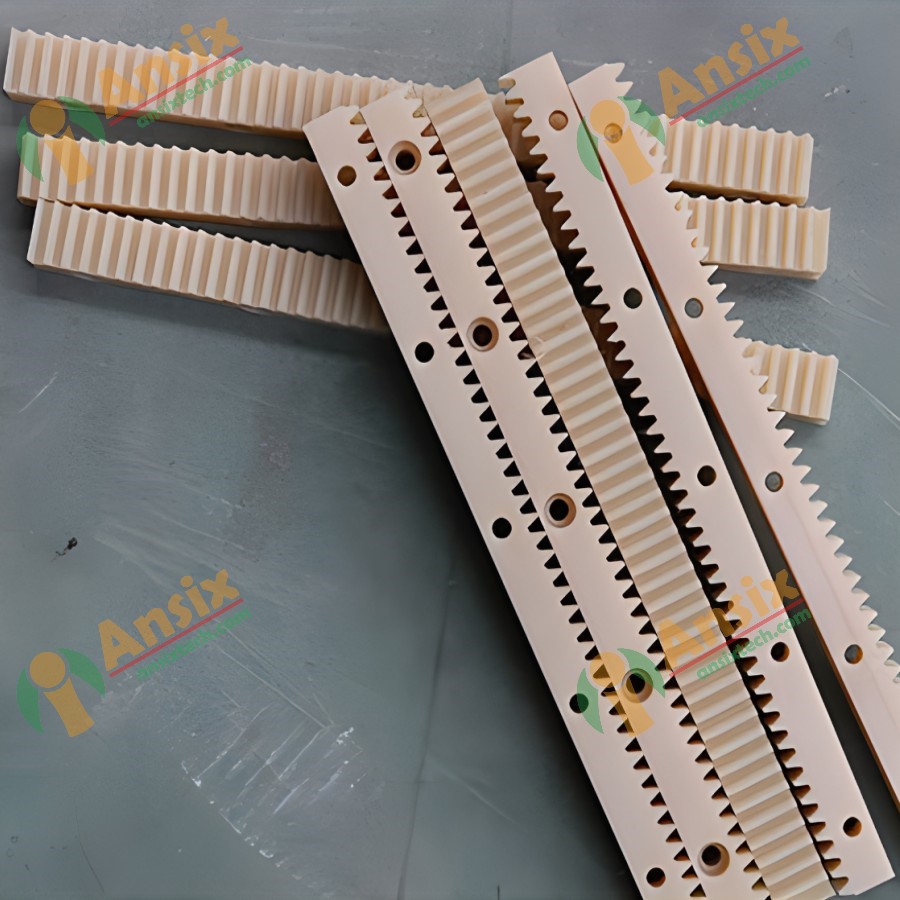

* Конструкция изнашиваемой пластины - для долгосрочной заботы, более легкая регулировка концентричности.

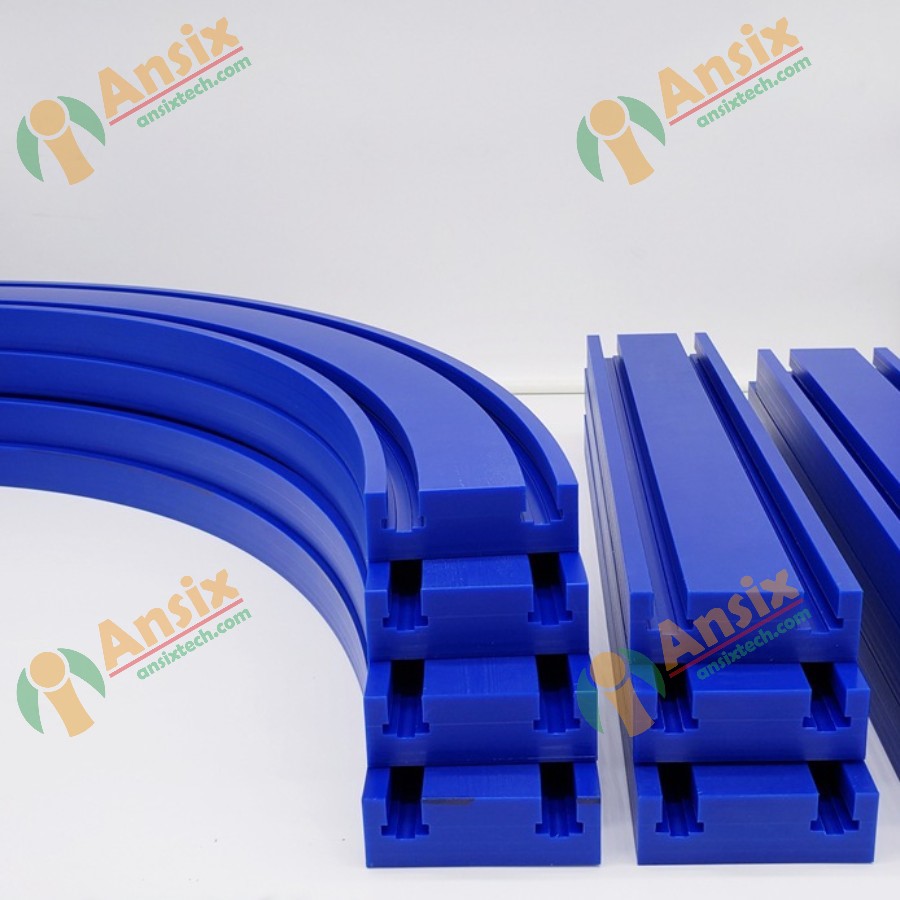

* Конструкция с квадратной центрирующей полостью/ конструкция с круглой центрирующей полостью

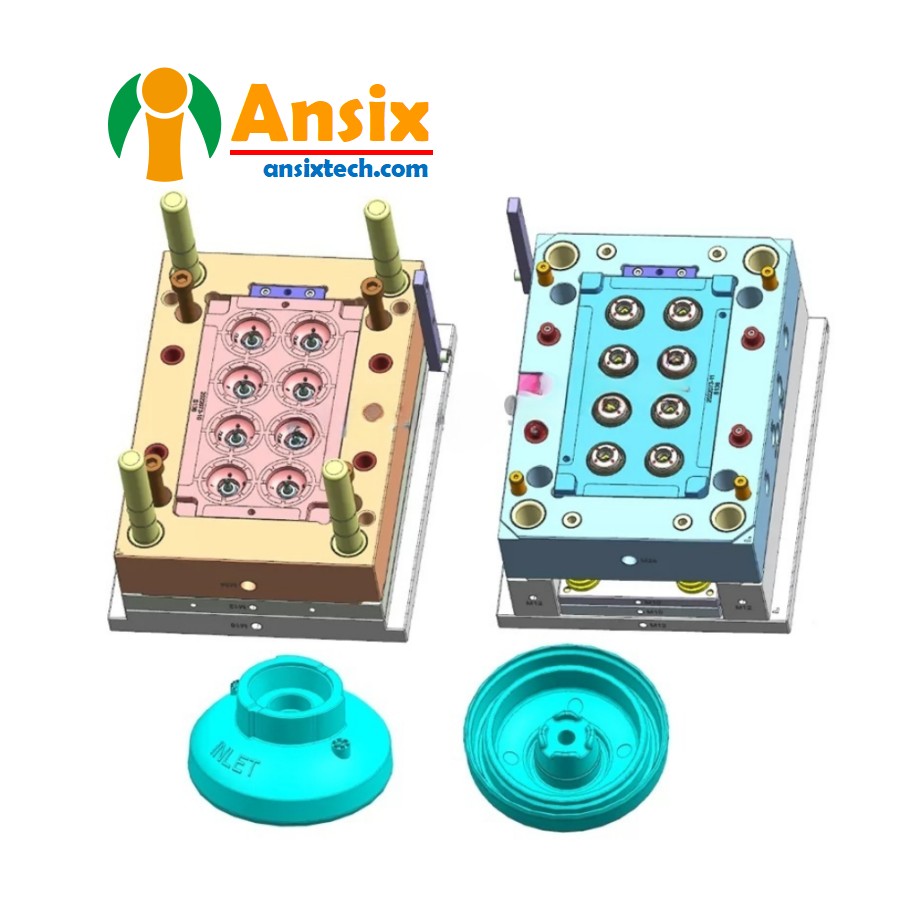

Конструкция с несколькими полостями: 16cav, 8cav, 6cav, 4cav, 2cav, 1cav… и т. д.

Трудности изготовления форм для внутрилитьевой этикетки в основном заключаются в следующих аспектах:

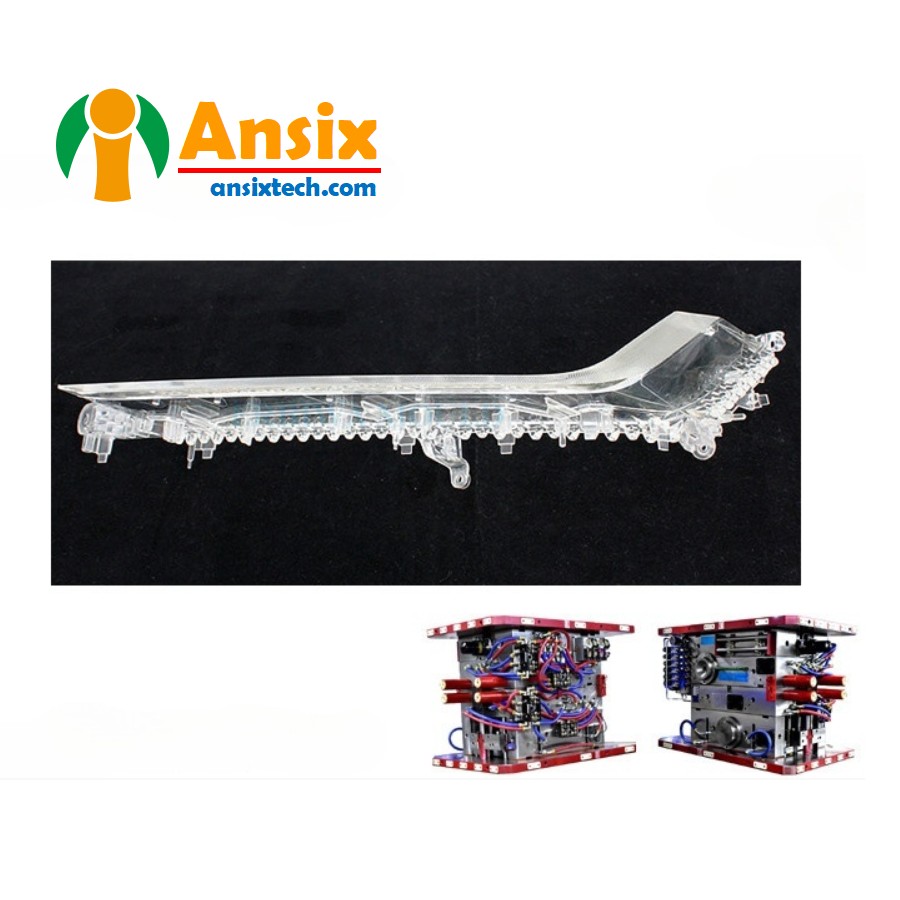

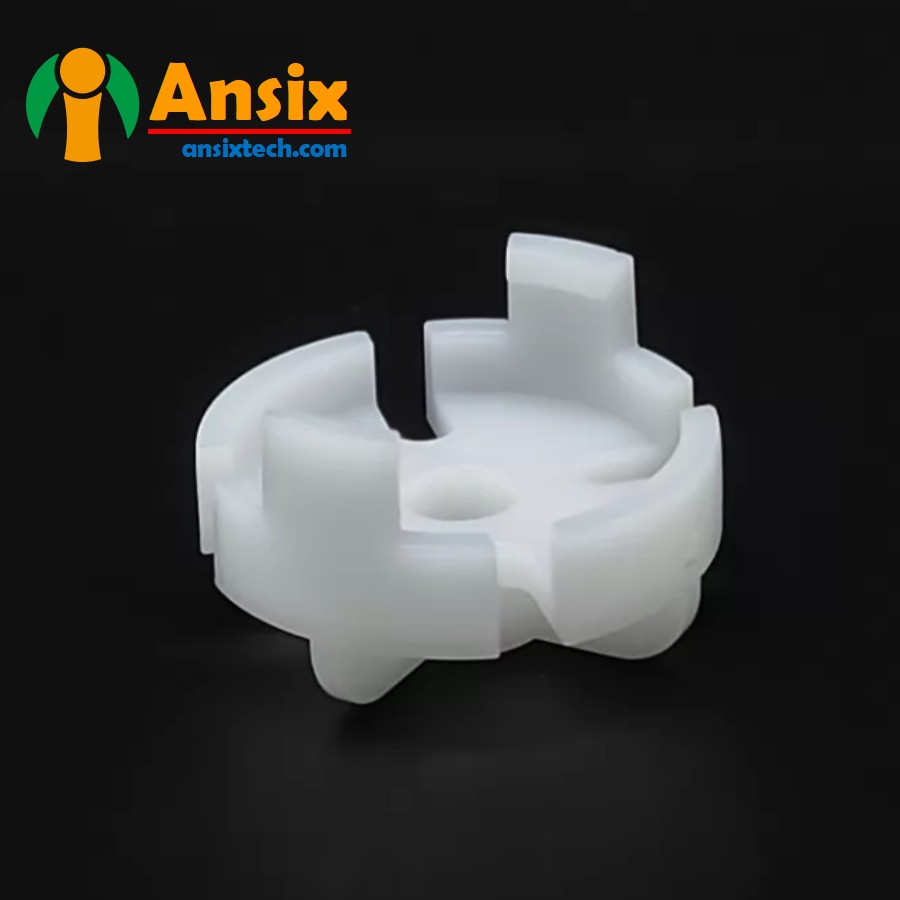

Проектирование конструкции пресс-формы: пресс-формы для маркировки в пресс-форме должны учитывать размер и форму этикетки, а также метод открытия и закрытия формы и расположение системы впрыска. Конструкция формы должна быть спроектирована правильно, чтобы гарантировать, что этикетка точно прилегает к изделию и что литье под давлением может осуществляться плавно.

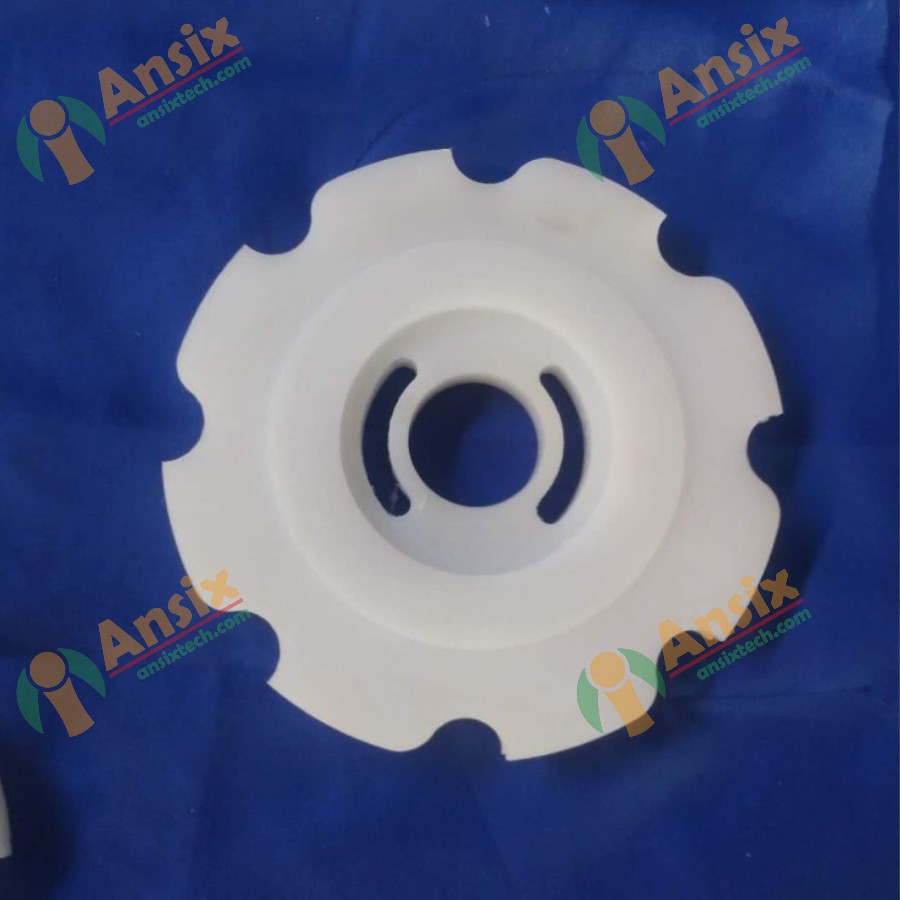

Расположение и фиксация этикетки. В пресс-форме для этикетирования необходимо учитывать расположение и фиксацию этикетки, чтобы гарантировать, что этикетка точно прилегает к изделию и не смещается и не падает во время процесса литья под давлением. Способ расположения и крепления этикеток должен быть стабильным и надежным, не мешая процессу литья под давлением.

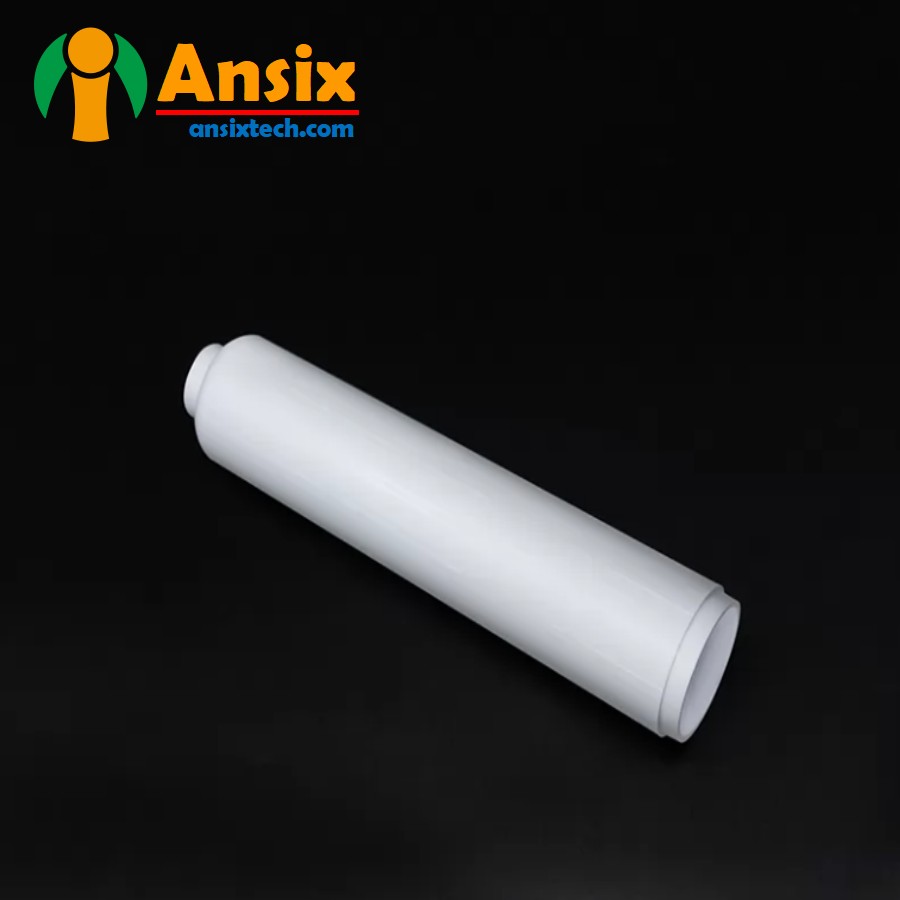

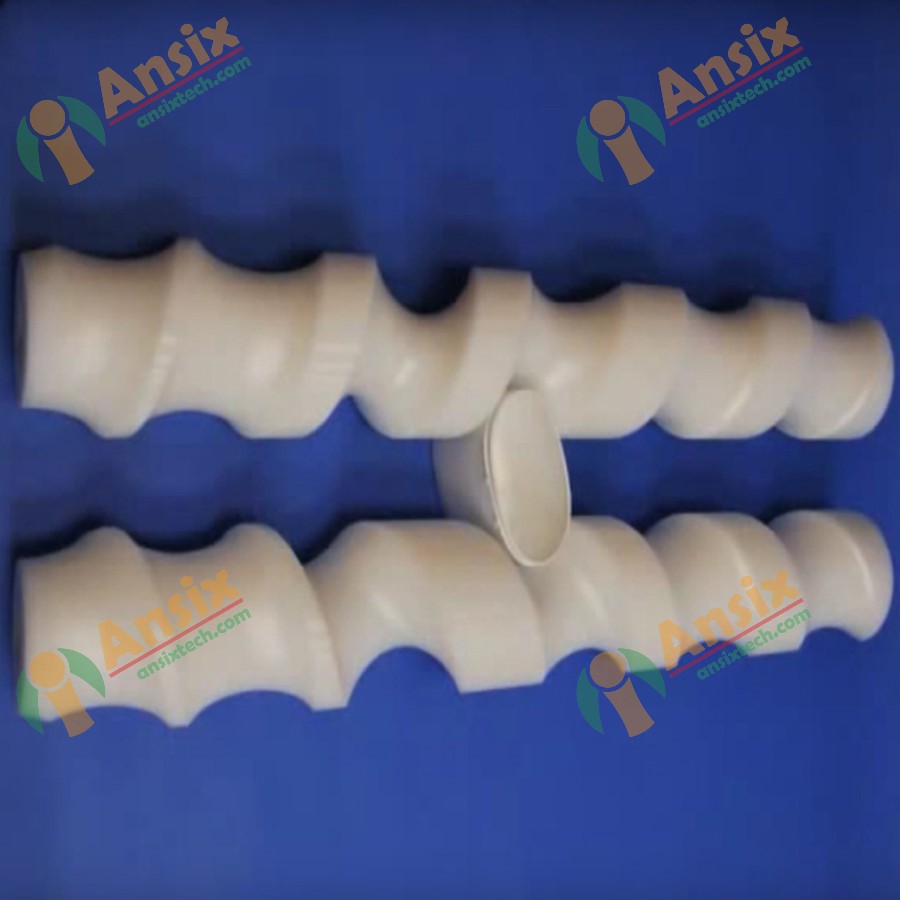

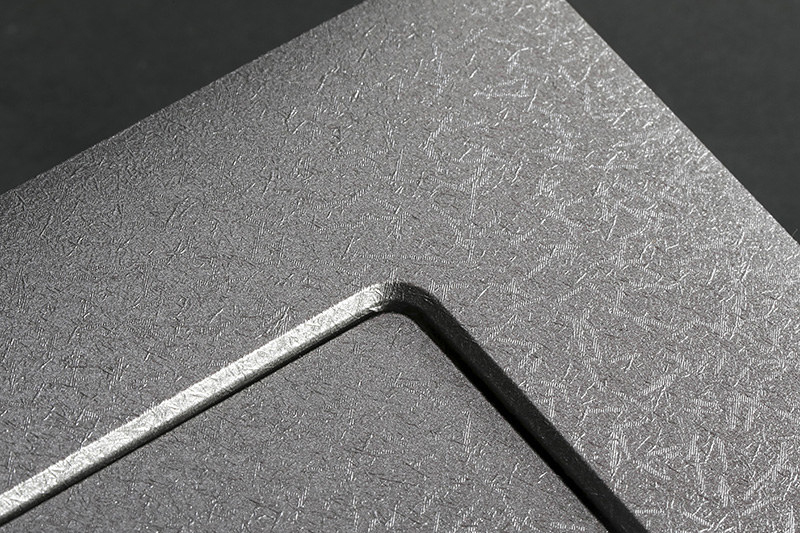

Выбор материала: в пресс-формах для этикетирования в форме должны использоваться материалы с высокой твердостью и высокой износостойкостью, чтобы выдерживать высокое давление и высокую температуру в процессе литья под давлением. В то же время необходимо учитывать теплопроводность материала, чтобы обеспечить быстрое охлаждение формы и повысить эффективность производства.

Требования к точности обработки: к формам для маркировки в пресс-форме предъявляются высокие требования к точности обработки, особенно к точности отверстий для позиционирования этикетки и крепежных отверстий, которые должны гарантировать, что этикетка может быть точно позиционирована и зафиксирована в процессе литья под давлением. В то же время необходимо также учитывать точность размеров и посадку формы, чтобы обеспечить открытие и закрытие формы, а также нормальную работу системы впрыска.

Оптимизация процесса литья под давлением в основном включает в себя следующие аспекты:

Оптимизация параметров литья под давлением: регулируя скорость впрыска, давление впрыска, время выдержки и другие параметры машины для литья под давлением, можно получить наилучший эффект литья под давлением. Особенно во время процесса этикетирования в форме необходимо контролировать скорость и давление впрыска, чтобы предотвратить смещение или падение этикетки.

Оптимизация системы охлаждения. Разработав разумную систему охлаждения, можно ускорить скорость охлаждения формы и сократить цикл литья под давлением. Особенно во время процесса этикетирования в форме необходимо учитывать метод крепления этикетки и теплопроводность материала, чтобы гарантировать, что этикетка может быть быстро закреплена на продукте, не вызывая термического напряжения или деформации.

Контроль температуры формы: контролируя температуру формы, можно гарантировать, что пластиковый материал сможет поддерживать соответствующее расплавленное состояние во время процесса литья под давлением и полностью заполнять полость формы. Особенно во время процесса маркировки в форме необходимо контролировать однородность распределения температуры в форме, чтобы избежать термического стресса и деформации.

Обработка поверхности формы: полировка, распыление и другие виды обработки выполняются на поверхности формы для улучшения качества поверхности и износостойкости формы, а также для уменьшения трения и износа пластмассовых материалов в процессе литья под давлением.

Благодаря вышеуказанным мерам по оптимизации можно улучшить качество изготовления и эффект литья под давлением пресс-формы для этикеток, снизить количество дефектов и повысить эффективность производства.... пожалуйста, отправьте нам сообщение (электронная почта: info@ansixtech.com) в любое время, и наша команда ответит вам в течение 12 часов.