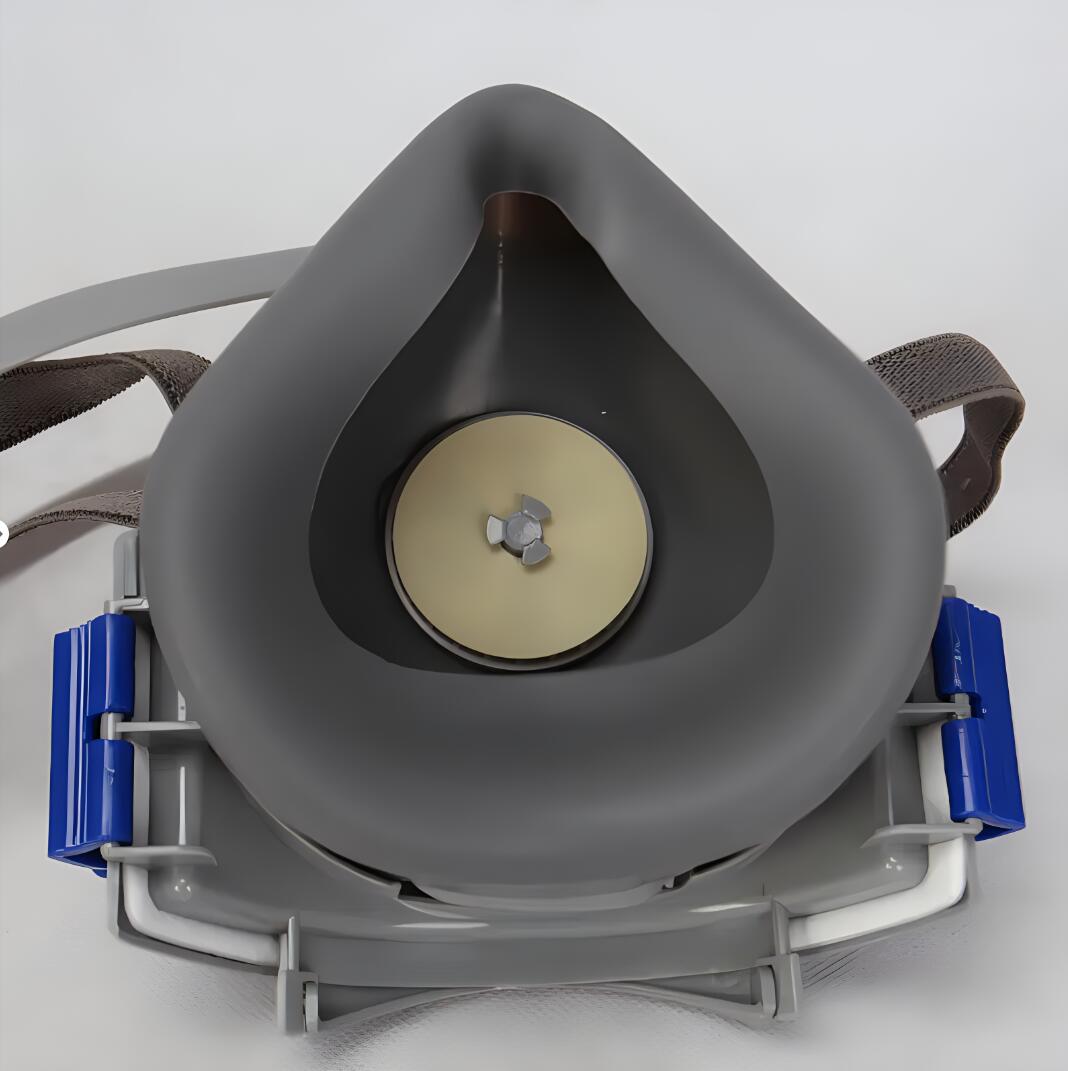

Khẩu trang y tế silicon lỏng AnsixTech

ĐẶC TRƯNG

- Khẩu trang y tế silicon lỏng AnsixTech

Khẩu trang y tế silicon lỏng AnsixTech có nhiều ứng dụng. Đầu tiên, nó được sử dụng rộng rãi trong lĩnh vực y tế, đặc biệt là trong phòng mổ và môi trường kiểm soát nhiễm trùng. Khẩu trang y tế silicon lỏng có khả năng bịt kín và thoải mái tốt, có thể chặn các hạt và vi khuẩn trong không khí một cách hiệu quả, đồng thời bảo vệ sự an toàn của nhân viên y tế và bệnh nhân. Thứ hai, khẩu trang y tế silicon lỏng cũng có thể được sử dụng trong các lĩnh vực công nghiệp, đặc biệt là trong môi trường có khí độc hại và các hạt vật chất. Hiệu suất bịt kín và lọc của mặt nạ có thể ngăn chặn hiệu quả các chất độc hại gây hại cho người lao động. Ngoài ra, khẩu trang y tế silicon lỏng cũng có thể được sử dụng trong cuộc sống hàng ngày, chẳng hạn như ở những khu vực bị ô nhiễm không khí nghiêm trọng hoặc khi đi du lịch, để tăng cường bảo vệ.

-

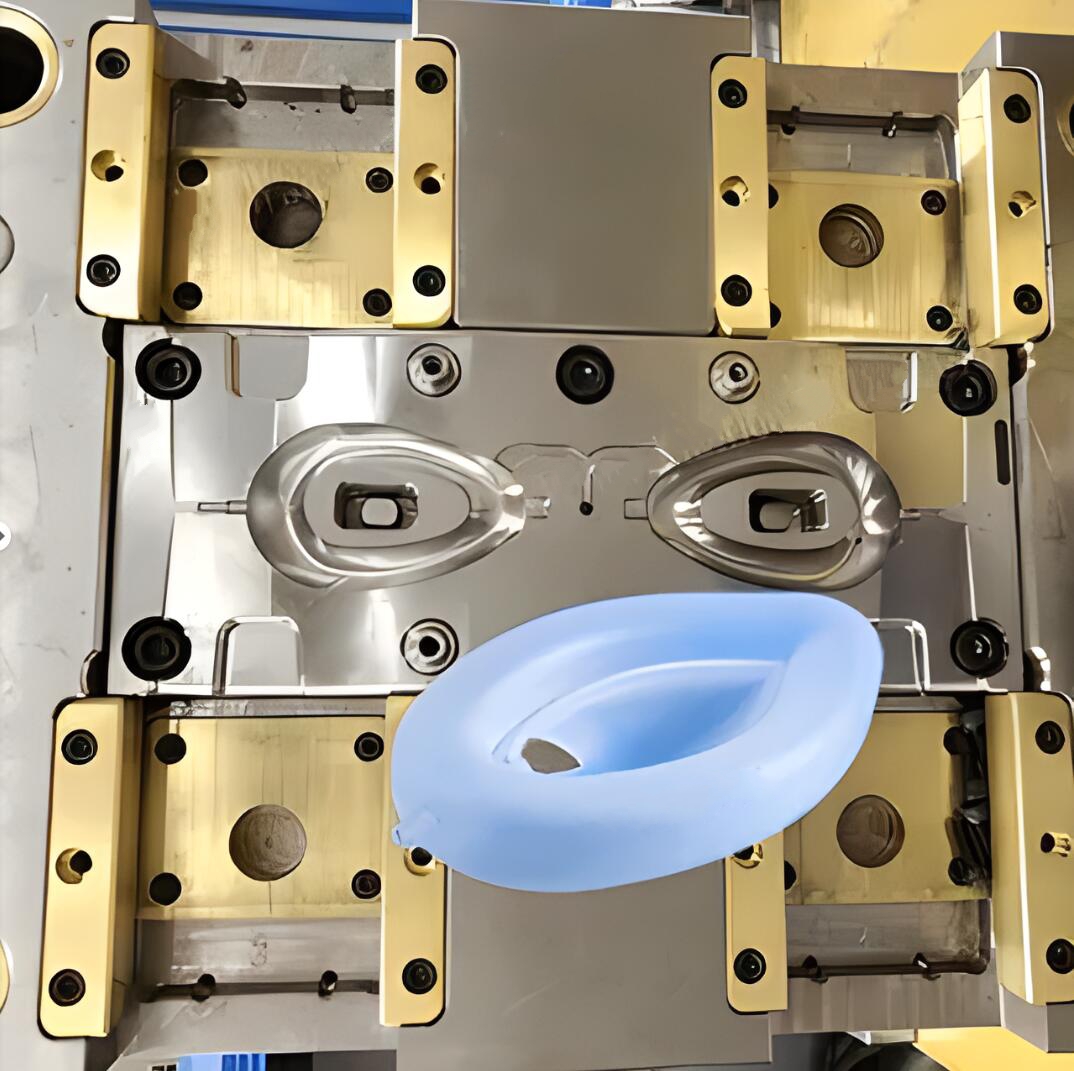

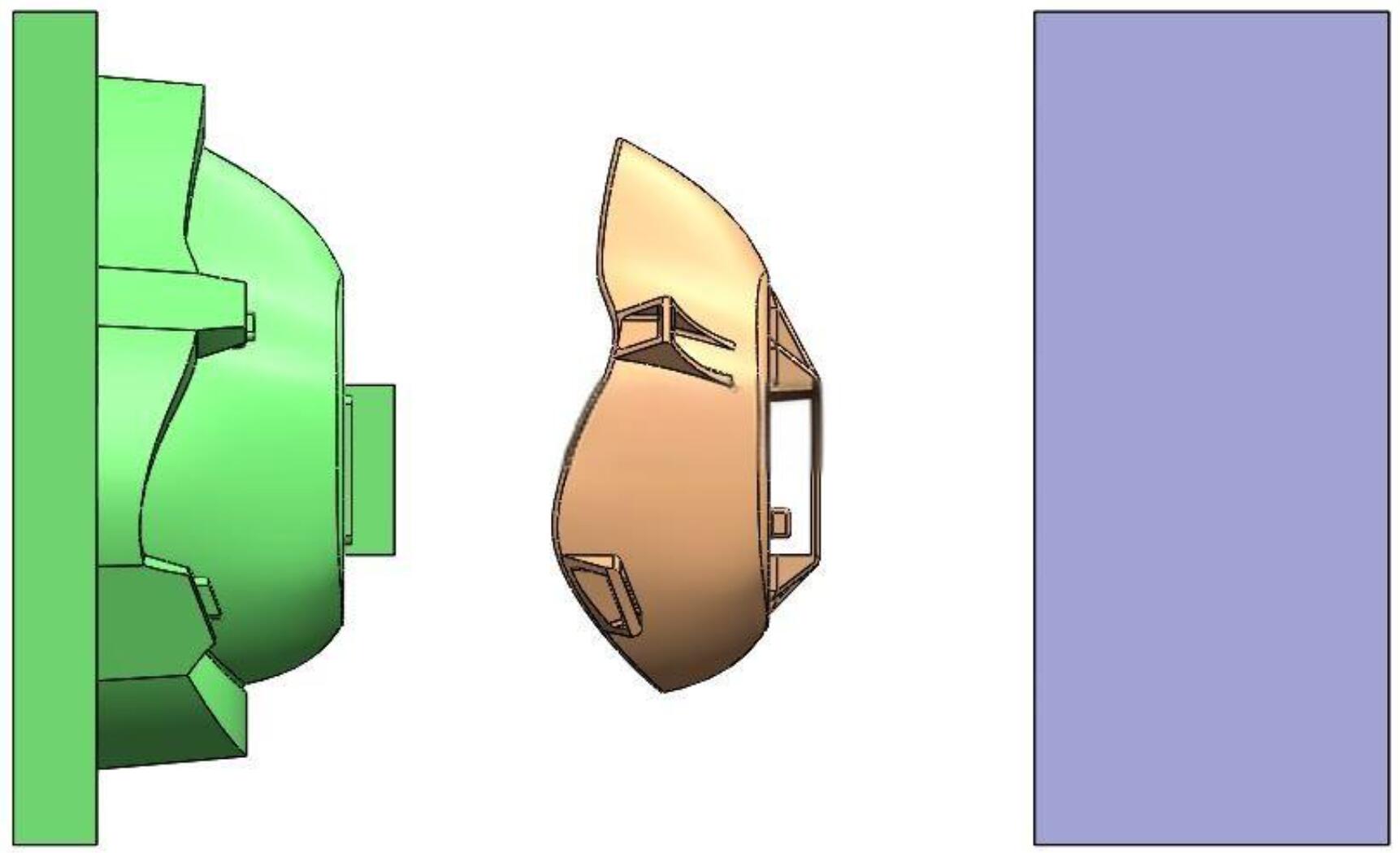

Mô tả khuôn

Vật liệu sản phẩm:

ShinEtsu, Dow

Vật liệu khuôn:

S136

Số lượng sâu răng:

1*1

Phương pháp cho ăn keo:

Á hậu nóng bỏng

Phương pháp làm mát:

Nước làm mát

Chu trình đúc

42,5 giây

- Mặt nạ y tế silicon lỏng Phân tích dòng chảy khuôn và thiết kế khuônPhân tích dòng khuôn Ansix và thiết kế khuôn của khuôn mặt nạ silicon lỏng là những mắt xích rất quan trọng trong sản xuất mặt nạ. Phân tích dòng chảy khuôn và thiết kế khuôn của khuôn mặt nạ silicon lỏng sẽ được giới thiệu dưới đây.Phân tích dòng chảy khuôn của khuôn mặt nạ silicon lỏng:Một. Thu thập thông tin liên quan về mặt nạ silicon lỏng, bao gồm kích thước, hình dạng, chất liệu, v.v.b. Sử dụng phần mềm phân tích dòng khuôn để nhập mô hình CAD của mặt nạ silicon lỏng và đặt các thông số quy trình ép phun, chẳng hạn như tốc độ phun, nhiệt độ, áp suất, v.v.c. Tiến hành phân tích dòng khuôn để mô phỏng dòng chảy, làm đầy, làm mát và các quá trình khác trong quá trình ép phun để đánh giá hiệu suất làm đầy của mặt nạ, bong bóng, ảnh ngắn và các khuyết tật khác, đồng thời tối ưu hóa các thông số quy trình ép phun.Thiết kế khuôn mặt nạ silicon lỏng:Một. Xác định cấu trúc và kích thước của khuôn mặt nạ silicon lỏng dựa trên kết quả phân tích dòng chảy của khuôn. Có tính đến hình dạng và yêu cầu của mặt nạ, thiết kế cấu trúc khuôn phù hợp, bao gồm khoang khuôn, lõi khuôn, hệ thống tháo khuôn, hệ thống làm mát, v.v.b. Xác định quá trình ép phun, bao gồm trình tự phun, vị trí điểm phun, v.v.c. Thực hiện thiết kế chi tiết khuôn, bao gồm công nghệ xử lý các bộ phận khuôn, phương pháp lắp ráp, thiết kế cơ cấu tháo khuôn, v.v.d. Sử dụng phần mềm CAD để thiết kế khuôn và tạo mô hình ba chiều cũng như bản vẽ kỹ thuật của khuôn.Trong quá trình phân tích dòng chảy khuôn và quá trình thiết kế khuôn mặt nạ silicon lỏng, cần lưu ý những điểm sau:Đảm bảo hiệu suất làm đầy của mặt nạ: Thông qua phân tích dòng chảy khuôn, các thông số của quá trình ép phun được tối ưu hóa để đảm bảo hiệu suất làm đầy của mặt nạ là tốt và tránh các khuyết tật.Thiết kế hệ thống làm mát: Thiết kế hệ thống làm mát hợp lý để đảm bảo hiệu quả làm mát tốt trong quá trình ép phun và nâng cao hiệu quả sản xuất, chất lượng sản phẩm.Thiết kế hệ thống tháo khuôn: Tùy theo hình dạng và yêu cầu của mặt nạ mà thiết kế hệ thống tháo khuôn phù hợp để đảm bảo rằng mặt nạ có thể được tháo khuôn một cách trơn tru, tránh hư hỏng và biến dạng.Trình tự ép phun và vị trí điểm phun: Xác định trình tự ép phun và vị trí điểm phun để đảm bảo rằng silicone lỏng có thể lấp đầy hoàn toàn khoang khuôn và tránh các lỗ rỗng và khuyết tật.Phân tích dòng chảy khuôn và thiết kế khuôn của khuôn mặt nạ silicon lỏng cần tiến hành phân tích dòng chảy khuôn, tối ưu hóa các thông số quy trình ép phun, thiết kế cấu trúc và kích thước khuôn phù hợp, đồng thời xác định lưu lượng quá trình ép phun và vị trí điểm phun. Thông qua thiết kế và kiểm soát hợp lý, có thể thu được mặt nạ silicon lỏng chất lượng cao.

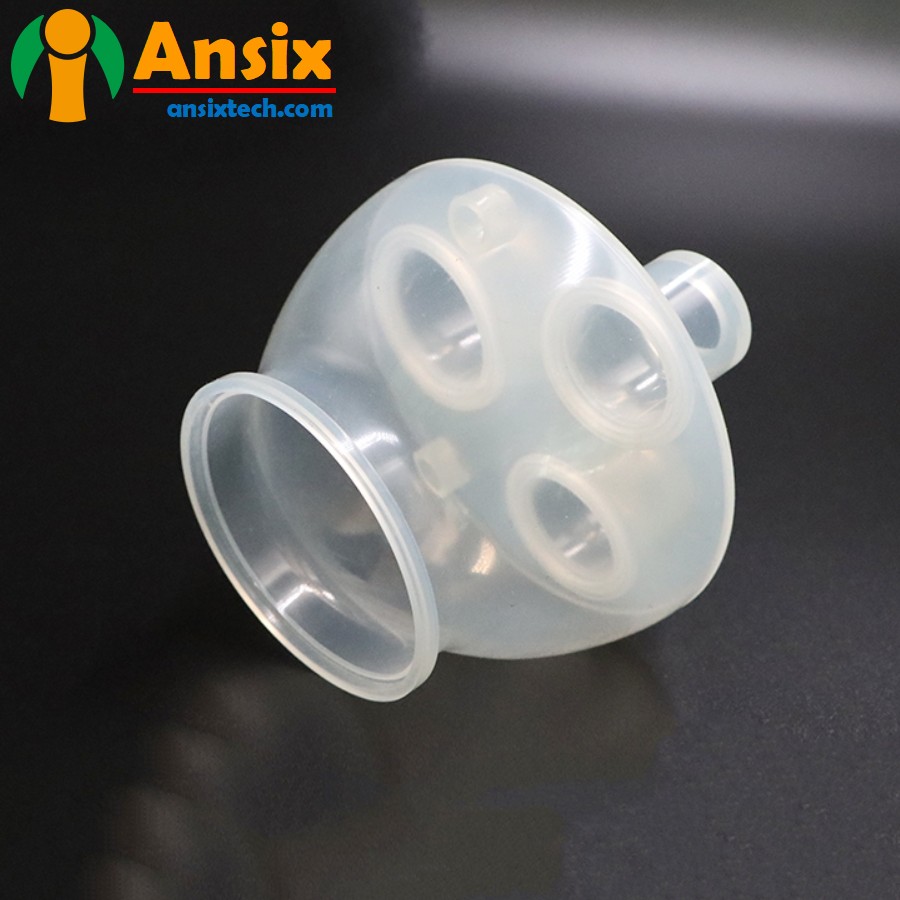

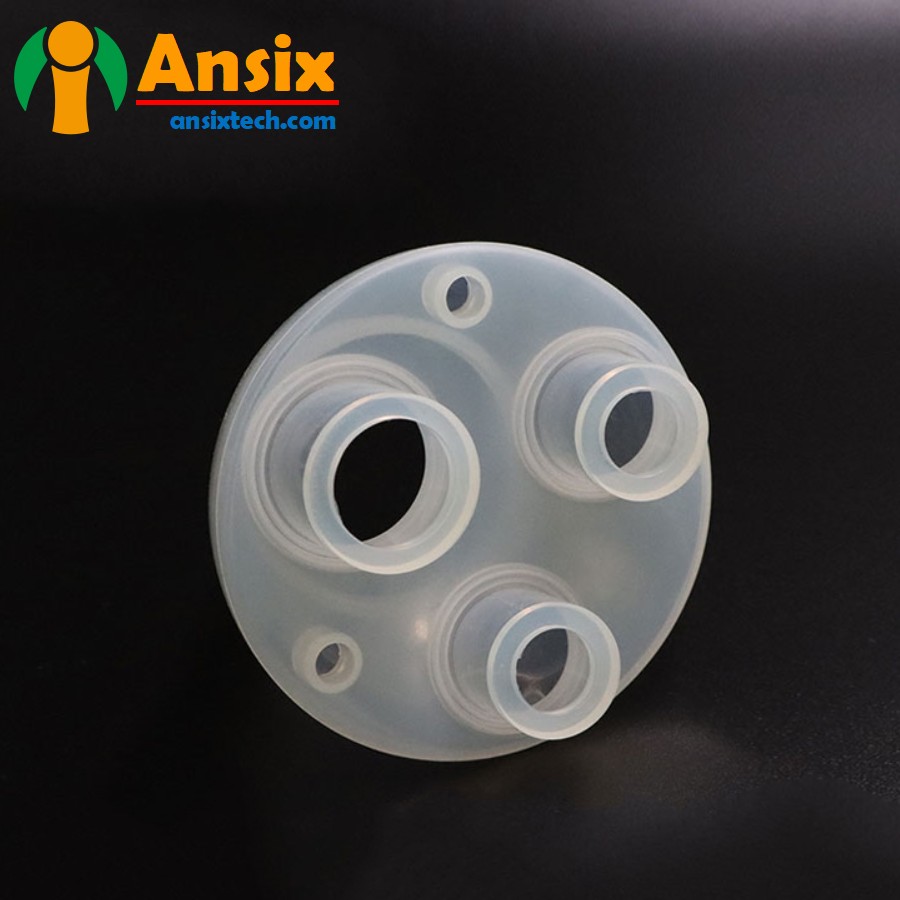

- Mặt nạ y tế silicon lỏng của quy trình sản xuất khuôn và lựa chọn nguyên liệu sản phẩmViệc sản xuất và gia công khuôn mặt nạ silicon lỏng và lựa chọn vật liệu mặt nạ silicon lỏng có những ưu điểm sau:Ưu điểm của sản xuất và gia công khuôn:Một. Độ chính xác cao: Khuôn mặt nạ silicon lỏng có độ chính xác chế tạo và gia công cao, có thể đáp ứng các yêu cầu về kích thước và hình dạng của mặt nạ.b. Khả năng tùy biến mạnh mẽ: Theo yêu cầu thiết kế của mặt nạ, cấu trúc và kích thước của khuôn có thể được tùy chỉnh để đáp ứng nhu cầu của các loại mặt nạ khác nhau.c. Hiệu quả sản xuất cao: Thông qua thiết bị xử lý tự động và tối ưu hóa quy trình, hiệu quả sản xuất có thể được cải thiện và có thể đạt được sản xuất hàng loạt.Ưu điểm của việc lựa chọn vật liệu mặt nạ silicon lỏng:Một. Độ an toàn cao: Chất liệu mặt nạ silicon lỏng thường là silica gel cấp thực phẩm hoặc y tế, có độ an toàn vệ sinh tốt, thích hợp sử dụng trong ngành y tế và thực phẩm.b. Chịu nhiệt độ cao: Chất liệu mặt nạ silicon lỏng có khả năng chịu nhiệt độ cao tốt và có thể duy trì sự ổn định trong môi trường nhiệt độ cao mà không bị biến dạng hoặc giải phóng các chất có hại.c. Độ đàn hồi tốt: Chất liệu mặt nạ silicon lỏng có độ đàn hồi và mềm mại tốt, có thể ôm sát các đường nét trên khuôn mặt và mang lại trải nghiệm đeo thoải mái.d. Chống mài mòn mạnh: Chất liệu mặt nạ silicon lỏng có khả năng chống mài mòn tốt và có thể chống mài mòn và hư hỏng khi sử dụng hàng ngày.Tóm lại, việc sản xuất và gia công khuôn mặt nạ silicon lỏng và lựa chọn vật liệu mặt nạ silicon lỏng có ưu điểm là độ chính xác cao, khả năng tùy biến mạnh, hiệu quả sản xuất cao, độ an toàn cao, chịu nhiệt độ cao, độ đàn hồi tốt và chống mài mòn mạnh. Những ưu điểm này làm cho việc sản xuất và gia công khuôn mặt nạ silicon lỏng và lựa chọn vật liệu mặt nạ silicon lỏng trở thành lựa chọn lý tưởng trong sản xuất mặt nạ, có thể đáp ứng yêu cầu chất lượng và nhu cầu thị trường về mặt nạ.

- Mặt nạ y tế silicon lỏng Sản xuất hàng loạt và kiểm soát chất lượngViệc ép phun sản xuất hàng loạt mặt nạ silicon lỏng:Chuẩn bị khuôn:Thiết kế và sản xuất khuôn ép phun mặt nạ silicon lỏng, bao gồm khoang khuôn, lõi khuôn, hệ thống tháo khuôn, hệ thống làm mát, v.v.Đảm bảo độ chính xác và kích thước của khuôn đáp ứng yêu cầu để đảm bảo chất lượng và độ ổn định của mặt nạ.Chuẩn bị vật liệu:Chọn vật liệu ép phun mặt nạ silicone lỏng thích hợp, chẳng hạn như silicone cấp thực phẩm hoặc cấp y tế.Dựa trên yêu cầu sản phẩm và môi trường sử dụng, hãy chọn vật liệu silicon lỏng có đặc tính cơ học tốt, chịu nhiệt độ cao, kháng hóa chất và chống mài mòn.Quá trình ép phun:Thiết kế và tối ưu hóa các thông số của quá trình ép phun, bao gồm tốc độ phun, nhiệt độ, áp suất, v.v., để đảm bảo hiệu suất làm đầy và hiệu quả đóng rắn của silicone lỏng.Xác định trình tự phun và vị trí điểm phun để đảm bảo silicone lỏng có thể lấp đầy hoàn toàn khoang khuôn và tránh các lỗ rỗng và khuyết tật.Sản xuất ép phun:Sử dụng máy ép phun để sản xuất khuôn ép phun mặt nạ silicon lỏng để đảm bảo kiểm soát chính xác các thông số của quá trình ép phun.Theo yêu cầu của thiết kế khuôn và quy trình ép phun, hãy thực hiện quá trình phun, làm đầy, đóng rắn và các quy trình khác của silicone lỏng.Kiểm soát chất lượng:Thiết lập hệ thống kiểm soát chất lượng hoàn chỉnh, bao gồm kiểm tra chất lượng, kiểm soát quy trình và xử lý sản phẩm bị lỗi để đảm bảo sản phẩm đạt tiêu chuẩn chất lượng.Tiến hành kiểm tra và kiểm tra chất lượng bề ngoài, độ chính xác về kích thước, tính chất vật lý, v.v. của khẩu trang để đảm bảo chất lượng và tính nhất quán của sản phẩm.Đóng gói và vận chuyển:Thiết kế các giải pháp đóng gói phù hợp dựa trên đặc điểm, yêu cầu của khẩu trang nhằm đảm bảo an toàn vệ sinh sản phẩm.Thực hiện kiểm soát chất lượng của quy trình đóng gói để đảm bảo tính toàn vẹn và nhất quán của bao bì.Tiến hành kiểm tra lần cuối trước khi xuất xưởng để đảm bảo chất lượng sản phẩm và tuân thủ yêu cầu của khách hàng.Thông qua các bước trên, có thể đạt được việc sản xuất hàng loạt mặt nạ silicon lỏng bằng phương pháp ép phun. Trong toàn bộ quá trình sản xuất, các thông số quy trình ép phun, kiểm soát chất lượng và liên kết đóng gói cần phải được kiểm soát chặt chẽ để đảm bảo chất lượng của mặt nạ và đáp ứng nhu cầu thị trường. Việc sản xuất hàng loạt mặt nạ silicon lỏng bằng phương pháp ép phun bao gồm các khía cạnh sau:Chuẩn bị khuôn:Thiết kế và sản xuất khuôn ép phun mặt nạ silicon lỏng, bao gồm khoang khuôn, lõi khuôn, hệ thống tháo khuôn, hệ thống làm mát, v.v.Đảm bảo độ chính xác và kích thước của khuôn đáp ứng yêu cầu để đảm bảo chất lượng và độ ổn định của mặt nạ.Chuẩn bị vật liệu:Chọn vật liệu ép phun mặt nạ silicone lỏng thích hợp, chẳng hạn như silicone cấp thực phẩm hoặc cấp y tế.Dựa trên yêu cầu sản phẩm và môi trường sử dụng, hãy chọn vật liệu silicon lỏng có đặc tính cơ học tốt, chịu nhiệt độ cao, kháng hóa chất và chống mài mòn.Quá trình ép phun:Thiết kế và tối ưu hóa các thông số của quá trình ép phun, bao gồm tốc độ phun, nhiệt độ, áp suất, v.v., để đảm bảo hiệu suất làm đầy và hiệu quả đóng rắn của silicone lỏng.Xác định trình tự phun và vị trí điểm phun để đảm bảo silicone lỏng có thể lấp đầy hoàn toàn khoang khuôn và tránh các lỗ rỗng và khuyết tật.Sản xuất ép phun:Sử dụng máy ép phun để sản xuất khuôn ép phun mặt nạ silicon lỏng để đảm bảo kiểm soát chính xác các thông số của quá trình ép phun.Theo yêu cầu của thiết kế khuôn và quy trình ép phun, hãy thực hiện quá trình phun, làm đầy, đóng rắn và các quy trình khác của silicone lỏng.Kiểm soát chất lượng:Thiết lập hệ thống kiểm soát chất lượng hoàn chỉnh, bao gồm kiểm tra chất lượng, kiểm soát quy trình và xử lý sản phẩm bị lỗi để đảm bảo sản phẩm đạt tiêu chuẩn chất lượng.Tiến hành kiểm tra và kiểm tra chất lượng bề ngoài, độ chính xác về kích thước, tính chất vật lý, v.v. của khẩu trang để đảm bảo chất lượng và tính nhất quán của sản phẩm.Đóng gói và vận chuyển:Thiết kế các giải pháp đóng gói phù hợp dựa trên đặc điểm, yêu cầu của khẩu trang nhằm đảm bảo an toàn vệ sinh sản phẩm.Thực hiện kiểm soát chất lượng của quy trình đóng gói để đảm bảo tính toàn vẹn và nhất quán của bao bì.Tiến hành kiểm tra lần cuối trước khi xuất xưởng để đảm bảo chất lượng sản phẩm và tuân thủ yêu cầu của khách hàng.Thông qua các bước trên, có thể đạt được việc sản xuất hàng loạt mặt nạ silicon lỏng bằng phương pháp ép phun. Trong toàn bộ quá trình sản xuất, các thông số quy trình ép phun, kiểm soát chất lượng và liên kết đóng gói cần phải được kiểm soát chặt chẽ để đảm bảo chất lượng của khẩu trang và đáp ứng nhu cầu thị trường.