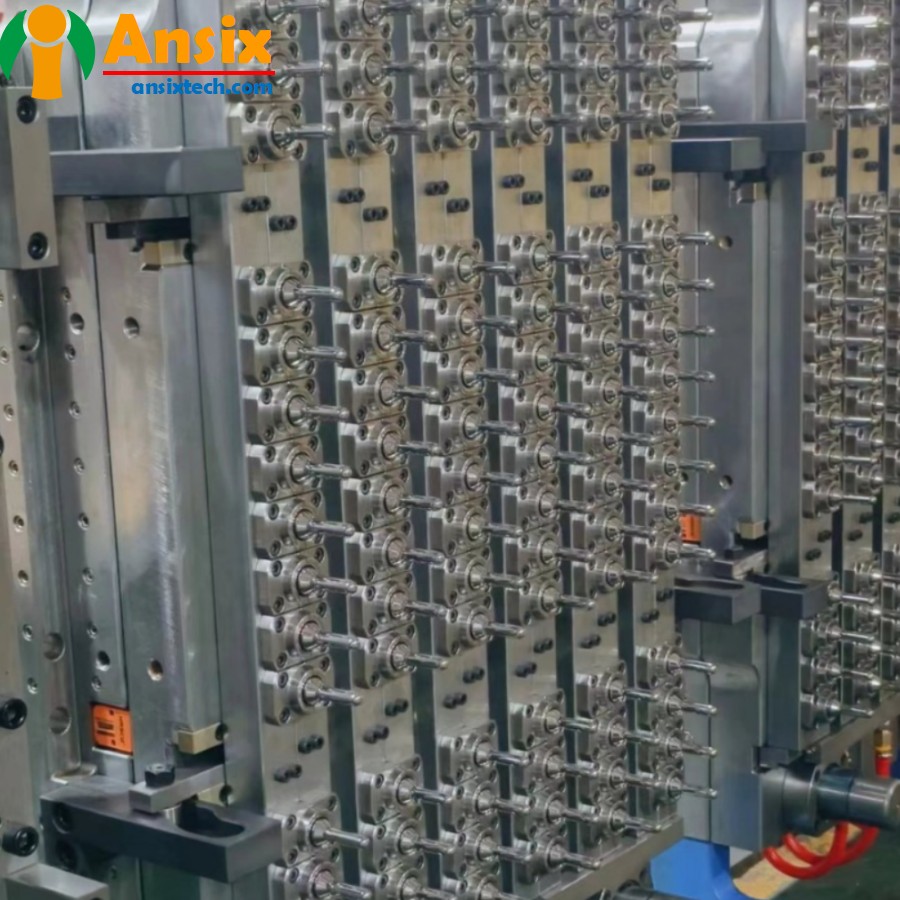

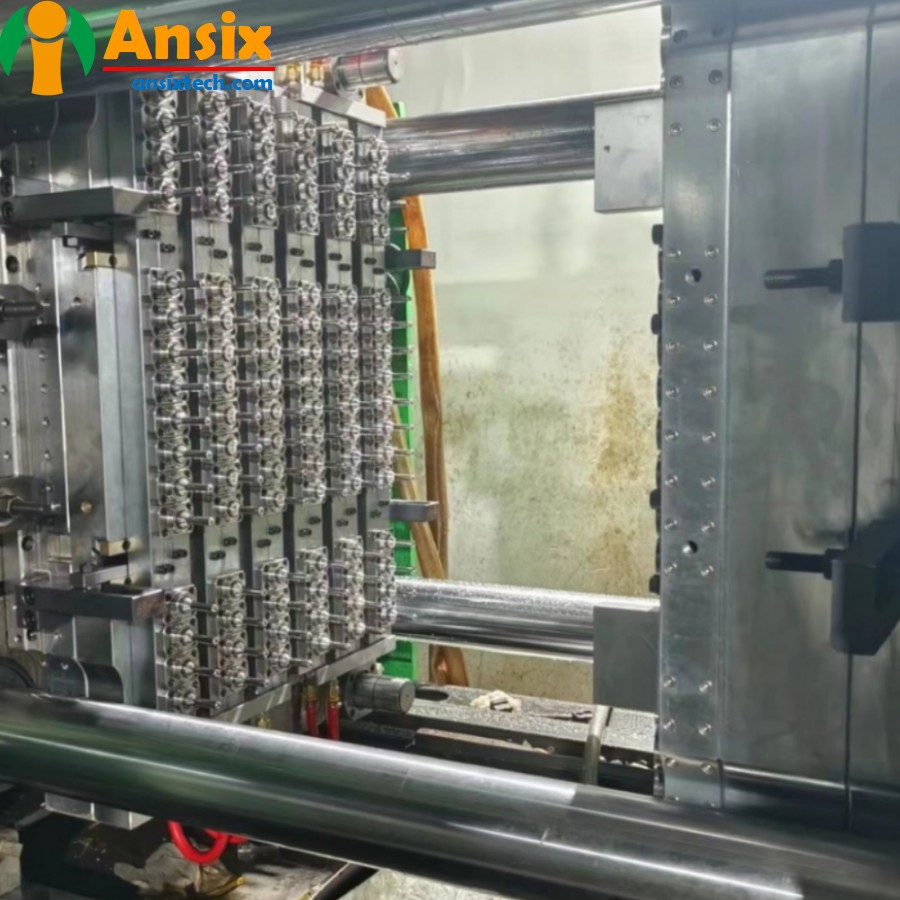

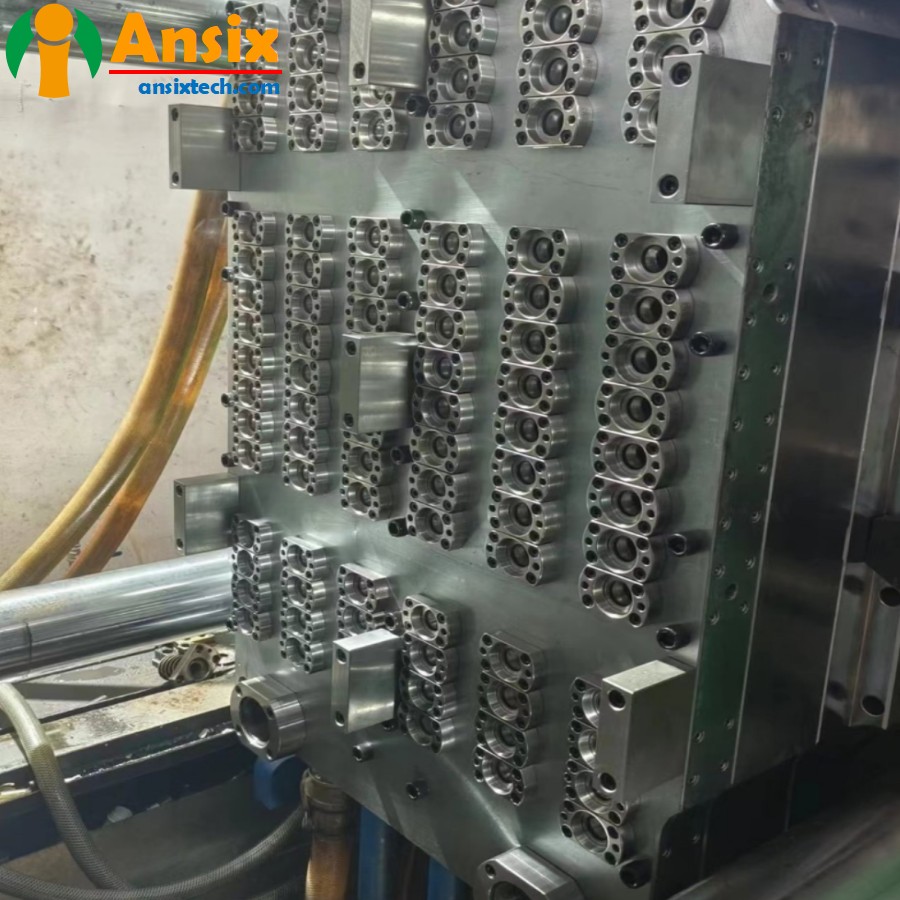

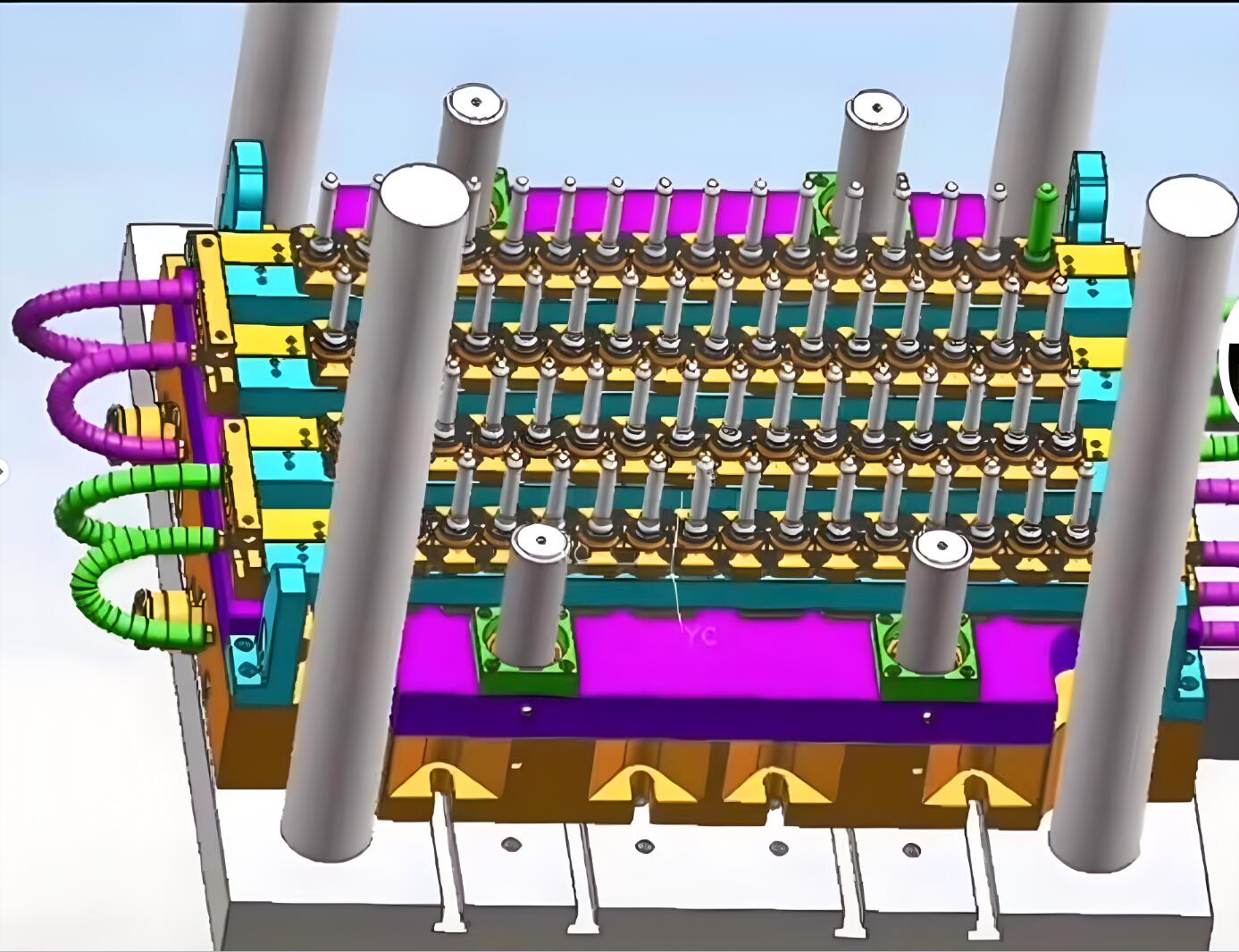

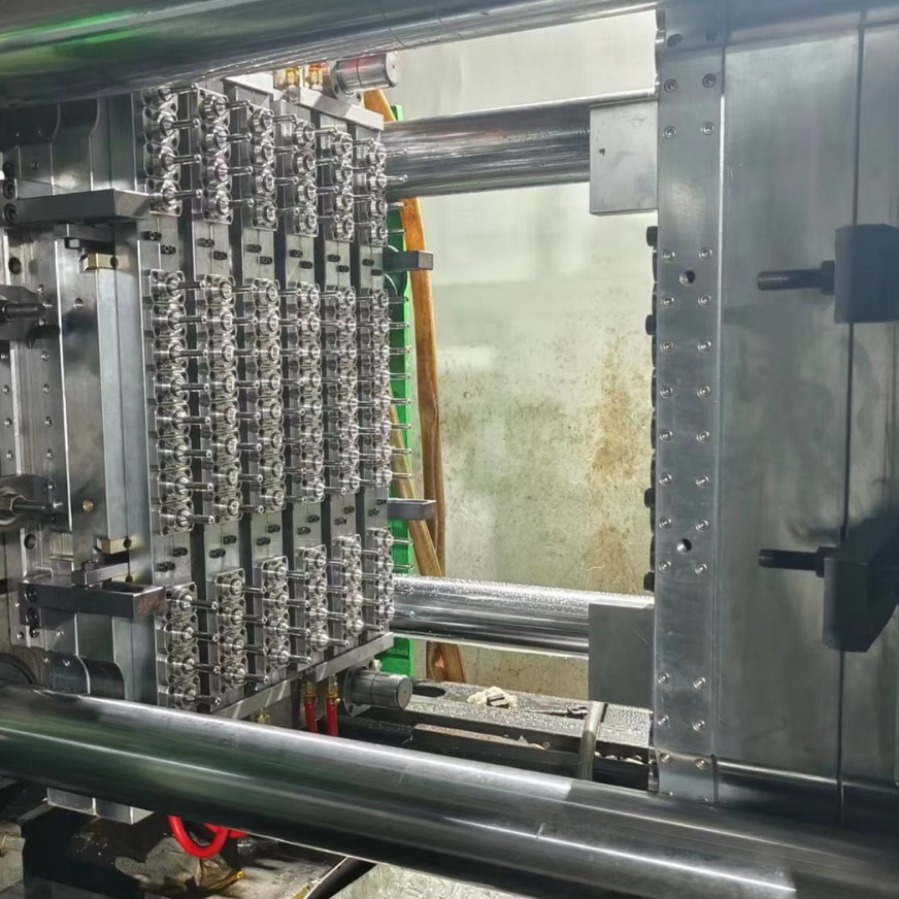

96 boşluklu şişe embriyo kalıp iğne vana hava mühürlü kalıp su şişesi maden suyu içecek şişesi ambalaj şişesi

ÖZELLİKLER

-

Kalıp Açıklaması

Ürün Malzemeleri:

EVCİL HAYVAN

Kalıp Malzemesi:

2344 S136 Cr12、Cr12MoV、Cr12Mo1V1

Boşluk Sayısı:

96

Tutkal Besleme Yöntemi:

Sıcak koşucu

Soğutma yöntemi:

Su soğutma

Kalıplama Döngüsü

28.5s

- 96 boşluklu şişe embriyosu Kalıp akış analizi ve kalıp tasarımı96 bölmeli şişe ön kalıbı iğne valfi hava contası kalıbının kalıp akış analizi ve kalıp tasarımı, şişe ön kalıplarının imalatındaki önemli adımlardan biridir.Kalıp akış analizi:Kalıp akış analizi, kalıp tasarım sürecinde önemli bir adımdır. Kalıp akışı analizi yoluyla, enjeksiyon kalıplama işlemi sırasındaki plastik akışı, kalıp tasarımının optimize edilmesine ve kabarcıklar, kısa atışlar ve çarpıklık gibi kusurların önlenmesine yardımcı olmak için simüle edilebilir. Kalıp akışı analizi, profesyonel kalıp akışı analiz yazılımı kullanılarak gerçekleştirilebilir. Kalıbın geometrisine ve enjeksiyon kalıplama proses parametrelerine göre kalıp içindeki plastiğin akışı simüle edilir ve ilgili analiz sonuçları ve öneriler verilir. Kalıp akış analizi yoluyla kalıbın tasarımı, ürün kalitesini ve üretim verimliliğini artıracak şekilde optimize edilebilir.Kalıp tasarımı:96 gözlü şişe preform iğne valfi hava contası kalıbının tasarımında aşağıdaki faktörlerin dikkate alınması gerekir:Preformun şekli ve boyutu: Preformun şekline ve boyutuna göre, preformun doğruluğunu ve tutarlılığını sağlamak için kalıbın yapısını ve boşluğunu tasarlayın.İğne valfi hava contası tasarımı: İğne valfi hava contası kalıptaki önemli bir bileşendir. Enjeksiyon kalıplama işlemi sırasında hava sızdırmazlığını ve atış kalitesini sağlamak için uygun bir iğne valf yapısı ve hava sızdırmazlık sistemi tasarlamak gerekir.Soğutma sistemi tasarımı: Enjeksiyon kalıplama işlemi sırasında soğutma verimliliğini artırmak ve üretim döngüsünü kısaltmak için makul bir soğutma sistemi tasarlayın.Kalıp malzemesi seçimi: Kalıbın sertliğini ve aşınma direncini sağlamak için yüksek kaliteli alaşımlı çelik veya paslanmaz çelik gibi uygun kalıp malzemelerini seçin.Özetle, 96 bölmeli şişe preform iğne valfi hava contası kalıbının kalıp akış analizi ve kalıp tasarımı, şişe preformlarının imalatındaki önemli adımlardan biridir. Makul kalıp akışı analizi ve kalıp tasarımı sayesinde güzel görünüme ve güvenilir kaliteye sahip şişe ön formları üretilebilir. Aynı zamanda kalıbın kalitesini ve dayanıklılığını sağlamak için kalıp imalat sürecinde iğne valfi hava contası tasarımına, soğutma sistemi tasarımına ve kalıp malzemesi seçimine dikkat edilmesi gerekir.

- Kalıp üretim sürecinin 96 boşluklu şişe embriyosu ve ürün malzeme seçimi

96 gözlü şişe preform iğne valfi hava contası kalıbının imalatı ve işlenmesinin bazı avantajları ve zorlukları vardır. Aşağıda bu iki husus sırasıyla tanıtılacak ve ön kalıp malzemelerinin seçimi tartışılacaktır.

Avantajları:

Yüksek üretkenlik: 96 gözlü kalıp aynı anda 96 şişe preformu enjekte edebilir, böylece üretim verimliliği ve kapasitesi büyük ölçüde artar.

Tutarlılık ve stabilite: Hassas kalıp tasarımı ve üretimi sayesinde, 96 preformun boyutunun tutarlılığı ve stabilitesi ve görünüm kalitesi garanti edilebilir.

Maliyet etkinliği: 96 boşluklu kalıp, seri üretime ulaşabilir, her bir ön kalıbın kalıp maliyetini azaltır ve maliyet etkinliğini artırır.

Zorluklar:

Kalıp tasarımı ve imalatı: 96 gözlü bir kalıbın tasarımı ve imalatı nispeten karmaşıktır. 96 boşluğun düzeni, iğne valfi hava conta sisteminin tasarımı ve soğutma sisteminin optimizasyonu gibi faktörlerin dikkate alınması gerekir. Kalıp tasarımı ve imalatına yönelik gereksinimler nispeten yüksektir.

Kalıp hata ayıklama ve bakımı: 96 boşluklu kalıbın hata ayıklama ve bakımı nispeten karmaşıktır ve kalıbın stabilitesini ve üretim verimliliğini sağlamak için hassas hata ayıklama ve düzenli bakım gerektirir.

Preform malzeme seçimi:

Preform malzemesinin seçimi, preformun kalitesi ve performansı açısından kritik öneme sahiptir. Yaygın ön kalıp malzemesi seçenekleri şunları içerir:

Polietilen tereftalat (PET): PET malzemesi, şişe preformlarının üretiminde yaygın olarak kullanılan bir malzemedir. Yüksek şeffaflık, iyi ısı direnci, iyi basınç direnci ve iyi geri dönüştürülebilirlik avantajlarına sahiptir.

Diğer plastik malzemeler: Özel ihtiyaçlara bağlı olarak polipropilen (PP) veya polietilen (PE) gibi diğer plastik malzemeler de seçilebilir ancak bu malzemelerin PET malzemelere göre şeffaflık, ısı direnci ve basınç direnci açısından sınırlamaları olabilir. Diğer konularda bazı eksiklikler var.

Özetle, 96 bölmeli şişe preform iğne valfi hava contası kalıplarının üretimi ve işlenmesi, yüksek üretkenlik, tutarlılık ve stabilite avantajlarına sahiptir, ancak aynı zamanda kalıp tasarımı ve imalatı, kalıp hata ayıklaması ve bakımında zorluklarla da karşı karşıyadır. Şişe ön kalıp malzemesi seçimi açısından yaygın olarak kullanılan malzeme, yüksek şeffaflık, iyi ısı direnci, iyi basınç direnci ve iyi geri dönüştürülebilirlik avantajlarına sahip olan PET'tir.

- 96 boşluklu şişe embriyo Seri üretim ve Kalite kontrolSeri üretim ve kalite kontrol, ürün kalitesini ve üretim verimliliğini sağlamanın anahtarıdır.Üretim planlama ve çizelgeleme: Üretim zamanı, miktar, teslim tarihi vb. dahil olmak üzere ayrıntılı üretim planları geliştirin. Üretim planına göre, üretim görevlerinin zamanında tamamlanmasını sağlamak için üretim görevlerini ve kaynaklarını makul şekilde düzenleyin.Enjeksiyon kalıplama proses kontrolü: Enjeksiyon sıcaklığı, enjeksiyon basıncı, enjeksiyon hızı ve diğer parametrelerin kontrolü dahil olmak üzere sıkı enjeksiyon kalıplama proses kontrolü oluşturun. Proses parametrelerinin gerçek zamanlı izlenmesi ve ayarlanması sayesinde ürünün boyutsal doğruluğu ve görünüm kalitesi sağlanır.Hammadde kontrolü: Hammaddelerin kalitesini ve kaynağını kesinlikle kontrol edin. Hammaddelerin ürün gereksinimlerini ve standartlarını karşıladığından emin olmak için güvenilir tedarikçilerle çalışın. Hammaddelerin istikrarlı kalitesini sağlamak için hammaddelerin muayenesini ve testini yapın.Üretim süreci kontrolü: Üretim sürecini gerçek zamanlı olarak izlemek ve analiz etmek için istatistiksel süreç kontrolü (SPC) yöntemlerini kullanın. Verilerin toplanması ve analiz edilmesiyle, ürün kalitesinin istikrarı ve tutarlılığını sağlamak için üretim sürecindeki anormallikler ve farklılıklar zamanında keşfedilir ve düzeltilir.Muayene ve test: Hammadde muayenesi, proses muayenesi ve bitmiş ürün muayenesi dahil olmak üzere üretim süreci sırasında muayene ve testler gerçekleştirilir. Ürünün gereklilikleri karşıladığından emin olmak amacıyla ürünün boyutunu, görünümünü ve işlevini test etmek için uygun test ekipmanlarını ve yöntemlerini kullanın.Kapasite planlama ve çizelgeleme: Kapasite planlama ve çizelgeleme müşteri ihtiyaçlarına ve teslim süresine göre gerçekleştirilir. Üretim görevlerinin zamanında tamamlanmasını sağlamak için üretim planlarını makul bir şekilde düzenleyin.Satış sonrası hizmet ve müşteri geri bildirimi: Müşteri sorunlarını ve ihtiyaçlarını zamanında ele almak için sağlam bir satış sonrası hizmet ve müşteri geri bildirim mekanizması oluşturun. Müşteri geri bildirimleri aracılığıyla ürün kullanımını ve kalite sorunlarını anlayın ve zamanında iyileştirmeler ve düzeltmeler yapın.Sürekli iyileştirme: Üretim sürecinin sürekli iyileştirilmesi ve optimizasyonu yoluyla üretim verimliliğini ve ürün kalitesini artırın. İleri teknoloji ve süreçleri benimseyin, otomasyonu ve akıllı ekipmanı tanıtın ve üretimin istikrarını ve tutarlılığını artırın.Aynı zamanda, üretim verimliliğini ve ürün kalitesini artırmak için üretim süreci sürekli olarak iyileştirilmekte ve optimize edilmektedir. Müşterilere zamanında teslimatı sağlayın ve tatmin edici satış sonrası servis ve destek sağlayın.