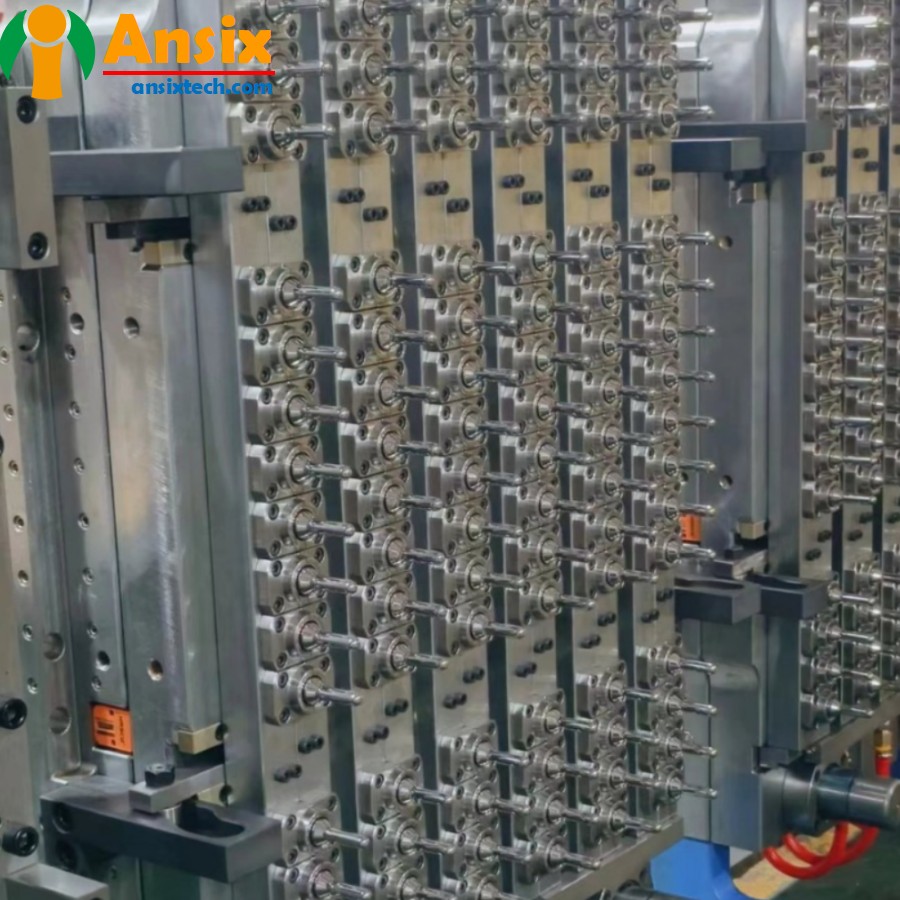

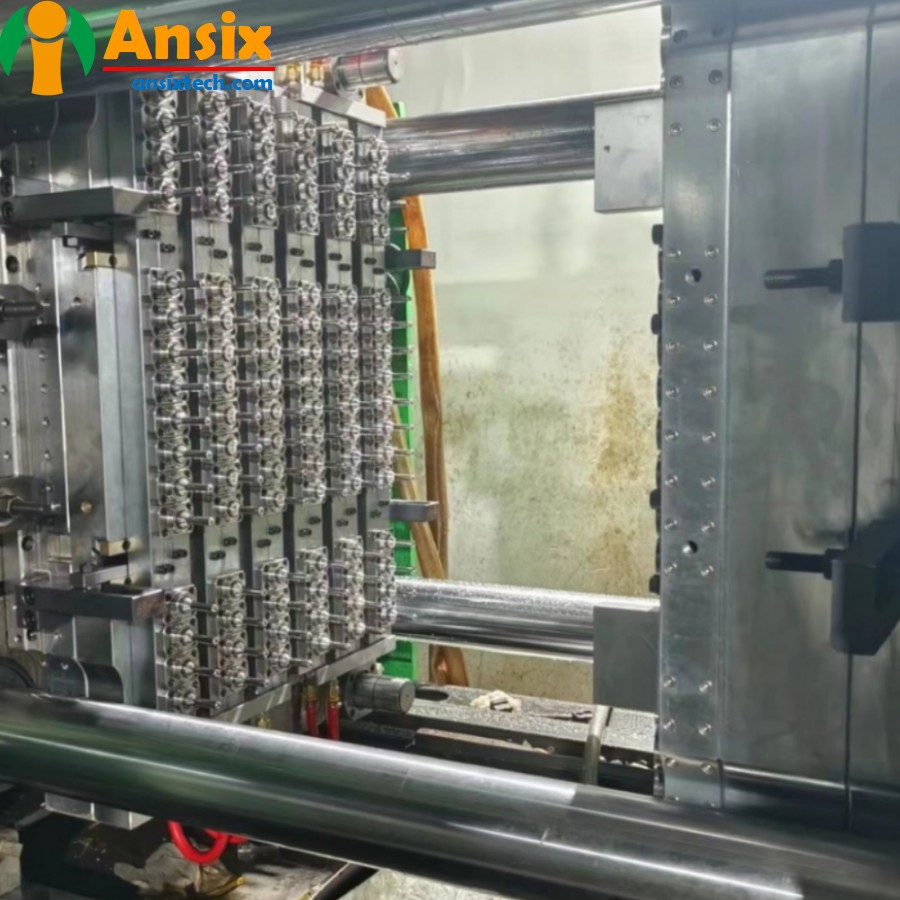

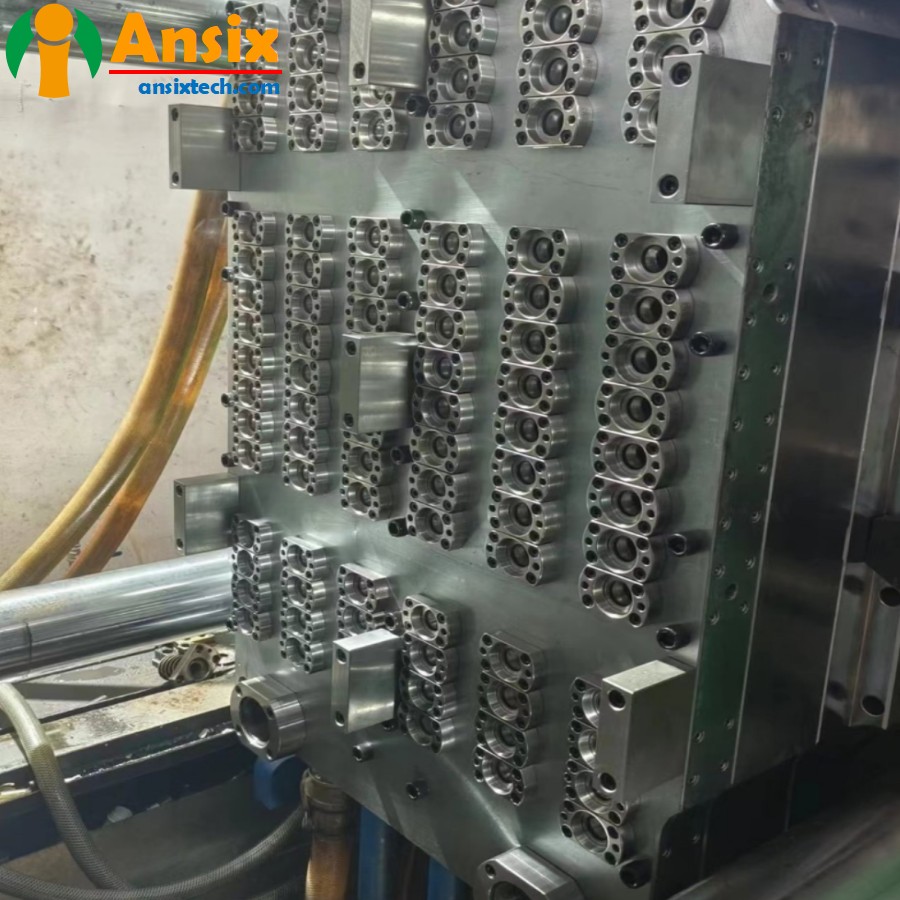

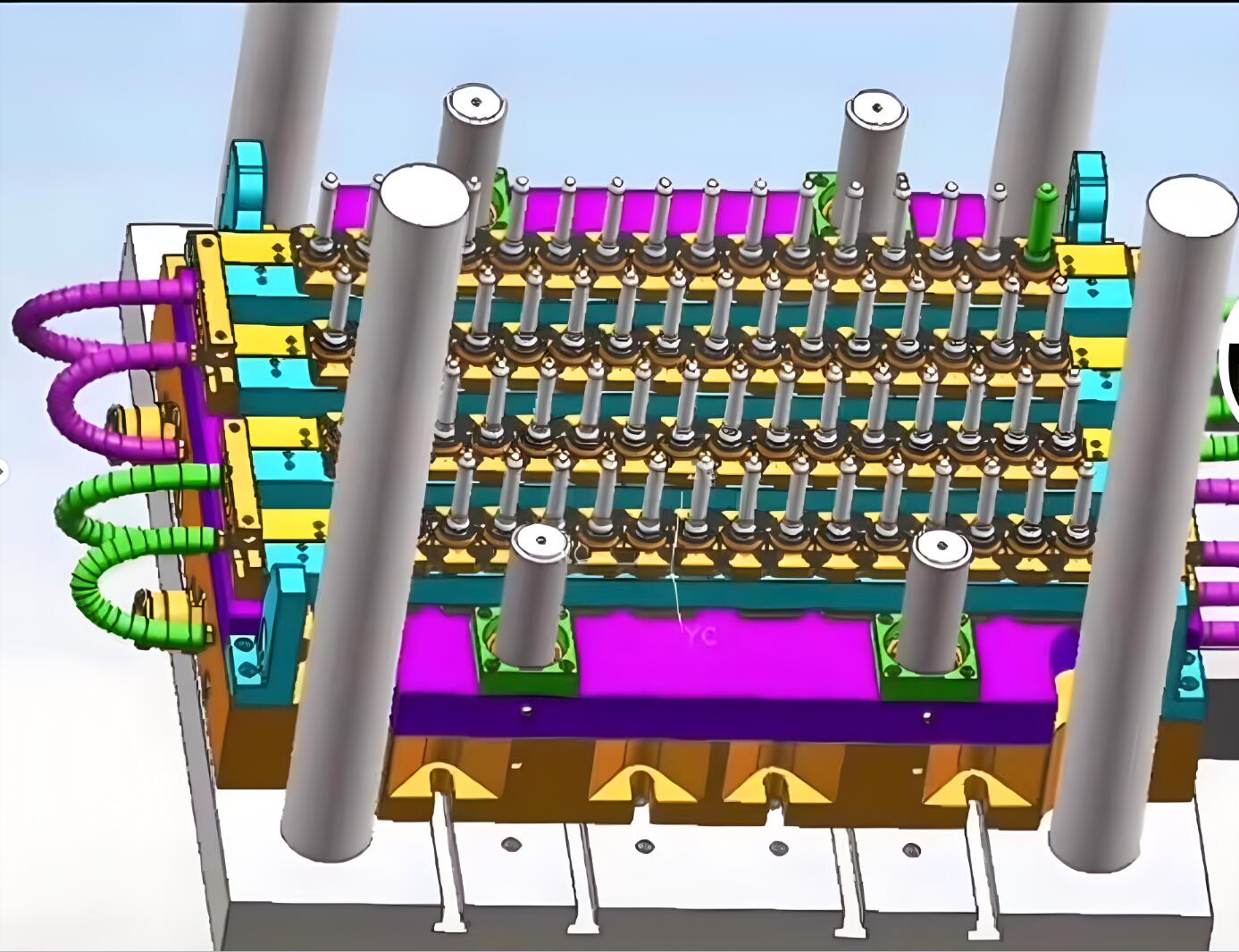

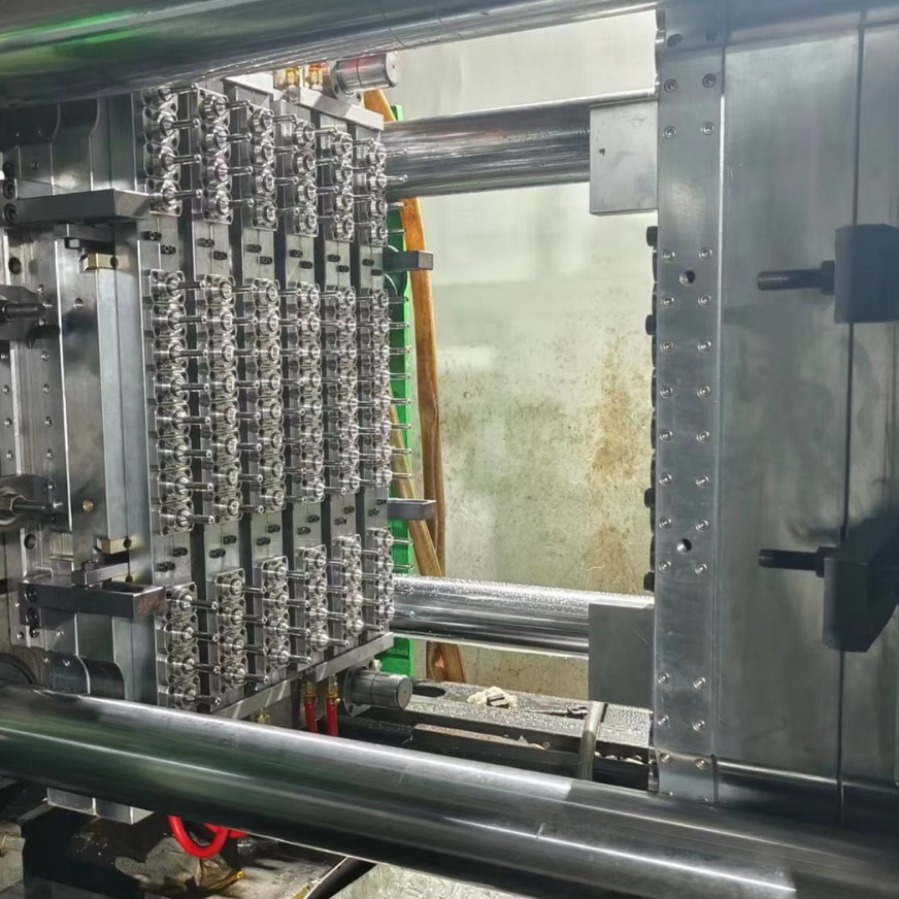

96 キャビティボトル胚金型ニードルバルブエアシール金型水ボトルミネラルウォーター飲料ボトル包装ボトル

特徴

-

金型の説明

製品素材:

ペット

金型材質:

2344 S136 Cr12、Cr12MoV、Cr12Mo1V1

キャビティの数:

96

接着剤供給方法:

ホットランナー

冷却方法:

水冷

成形サイクル

28.5秒

- 96キャビティボトル胚 金型流動解析と金型設計96 キャビティのボトル プリフォーム ニードル バルブ エア シール金型のモールド フロー解析と金型設計は、ボトル プリフォームの製造における重要なステップの 1 つです。モールドフロー解析:金型流動解析は、金型設計プロセスにおける重要なステップです。 金型流動解析を通じて、射出成形プロセス中のプラスチックの流れをシミュレートすることで、金型設計を最適化し、気泡、ショートショット、反りなどの欠陥を回避できます。 モールド フロー解析は、専門的なモールド フロー解析ソフトウェアを使用して実行できます。 金型の形状と射出成形プロセスのパラメータに従って、金型内のプラスチックの流れがシミュレーションされ、対応する分析結果と提案が提供されます。 モールドフロー解析を通じて、金型の設計を最適化し、製品の品質と生産効率を向上させることができます。金型設計:96 キャビティ ボトル プリフォーム ニードル バルブ エア シール金型の設計では、次の要素を考慮する必要があります。プリフォームの形状とサイズ: プリフォームの形状とサイズに従って、金型の構造とキャビティを設計して、プリフォームの精度と一貫性を確保します。ニードル バルブ エア シールの設計: ニードル バルブ エア シールは金型の重要なコンポーネントです。 射出成形時の気密性とショット品質を確保するには、適切なニードルバルブ構造とエアシールシステムを設計する必要があります。冷却システムの設計: 合理的な冷却システムを設計して、射出成形プロセス中の冷却効率を向上させ、生産サイクルを短縮します。金型材料の選択: 金型の硬度と耐摩耗性を確保するために、高品質の合金鋼やステンレス鋼などの適切な金型材料を選択します。要約すると、96 キャビティのボトル プリフォーム ニードル バルブ エア シール金型のモールド フロー解析と金型設計は、ボトル プリフォームの製造における重要なステップの 1 つです。 合理的な成形流動解析と金型設計により、美しい外観と確かな品質を備えたボトルプリフォームを生産します。 同時に、金型の品質と耐久性を確保するために、金型製造プロセス中のニードルバルブエアシール設計、冷却システム設計、金型材料の選択に注意を払う必要があります。

- 96キャビティボトルの金型製造プロセスと製品材料の選択の初期段階

96 キャビティボトルプリフォームニードルバルブエアシール金型の製造と加工には、いくつかの利点と困難があります。 以下では、これら 2 つの側面をそれぞれ紹介し、プリフォーム材料の選択について説明します。

利点:

高い生産性: 96 キャビティ金型は 96 個のボトルプリフォームを同時に射出できるため、生産効率と生産能力が大幅に向上します。

一貫性と安定性: 正確な金型設計と製造により、96 個のプリフォームのサイズと外観品質の一貫性と安定性が保証されます。

費用対効果: 96 キャビティ金型により量産が可能となり、プリフォーム 1 個あたりの金型コストが削減され、費用対効果が向上します。

難点:

金型の設計と製造: 96 キャビティの金型の設計と製造は比較的複雑です。 96 個のキャビティのレイアウト、ニードルバルブエアシールシステムの設計、冷却システムの最適化などの要素を考慮する必要があります。 金型の設計と製造に対する要件は比較的高いです。

金型のデバッグとメンテナンス: 96 キャビティ金型のデバッグとメンテナンスは比較的複雑で、金型の安定性と生産効率を確保するには正確なデバッグと定期的なメンテナンスが必要です。

プリフォーム材料の選択:

プリフォーム材料の選択は、プリフォームの品質と性能にとって非常に重要です。 一般的なプリフォーム材料の選択肢は次のとおりです。

ポリエチレン テレフタレート (PET): PET 材料は、ボトルのプリフォームの製造に一般的に使用される材料です。 透明性が高く、耐熱性、耐圧性に優れ、リサイクル性が良いという利点があります。

その他のプラスチック材料: 特定のニーズに応じて、ポリプロピレン (PP) やポリエチレン (PE) などの他のプラスチック材料も選択できますが、これらの材料は PET 材料と比較して透明性、耐熱性、耐圧性に制限がある場合があります。 他の面でもいくつかの欠点があります。

要約すると、96 キャビティのボトル プリフォーム ニードル バルブ エア シール金型の製造と加工には、高い生産性、一貫性、安定性という利点がありますが、金型の設計と製造、金型のデバッグとメンテナンスにおける困難にも直面しています。 ボトルプリフォームの材質の選択に関しては、透明性が高く、耐熱性、耐圧性が高く、リサイクル性が良いという利点があるPETが一般的に使用されています。

- 96キャビティボトル胚の量産と品質管理製品の品質と生産効率を確保するには、量産と品質管理が鍵となります。生産計画とスケジューリング: 生産時間、数量、納期などを含む詳細な生産計画を作成します。生産計画に従って、生産タスクとリソースを合理的に配置して、生産タスクが時間通りに完了するようにします。射出成形プロセス制御: 射出温度、射出圧力、射出速度、その他のパラメーターの制御を含む、厳密な射出成形プロセス制御を確立します。 プロセスパラメータのリアルタイム監視と調整により、製品の寸法精度と外観品質が保証されます。原材料管理:原材料の品質と供給源を厳密に管理します。 信頼できるサプライヤーと協力して、原材料が製品の要件と基準を満たしていることを確認します。 原料の検査・試験を実施し、原料の安定した品質を確保します。生産プロセス制御: 統計的プロセス制御 (SPC) 手法を使用して、生産プロセスをリアルタイムで監視および分析します。 データを収集・分析することで、生産工程の異常やばらつきを発見し、タイムリーに修正し、製品の品質の安定性を確保します。検査およびテスト: 原材料検査、工程検査、完成品検査など、製造プロセス中に検査およびテストが行われます。 適切な試験装置と方法を使用して製品のサイズ、外観、機能をテストし、製品が要件を満たしていることを確認します。キャパシティプランニングとスケジューリング: キャパシティプランニングとスケジューリングは、顧客のニーズと納期に応じて実行されます。 生産タスクが時間通りに完了するように、合理的に生産計画を立てます。アフターサービスと顧客フィードバック: 顧客の問題やニーズにタイムリーに対応するため、健全なアフターサービスと顧客フィードバックの仕組みを確立します。 お客様からのフィードバックを通じて、製品の使用状況や品質の問題を理解し、タイムリーに改善と修正を行います。継続的な改善: 生産プロセスの継続的な改善と最適化を通じて、生産効率と製品の品質を向上させます。 先進的な技術とプロセスを採用し、自動化とインテリジェントな機器を導入し、生産の安定性と一貫性を向上させます。同時に、生産プロセスは継続的に改善および最適化され、生産効率と製品品質が向上します。 顧客への納期厳守を保証し、満足のいくアフターサービスとサポートを提供します。