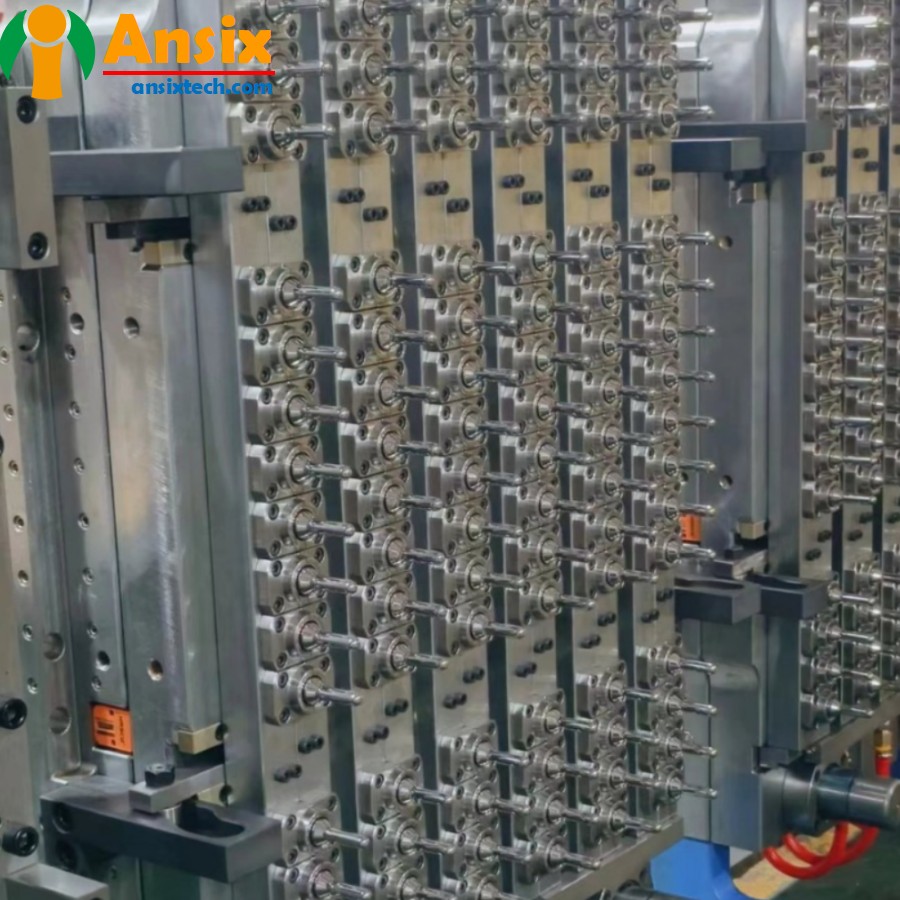

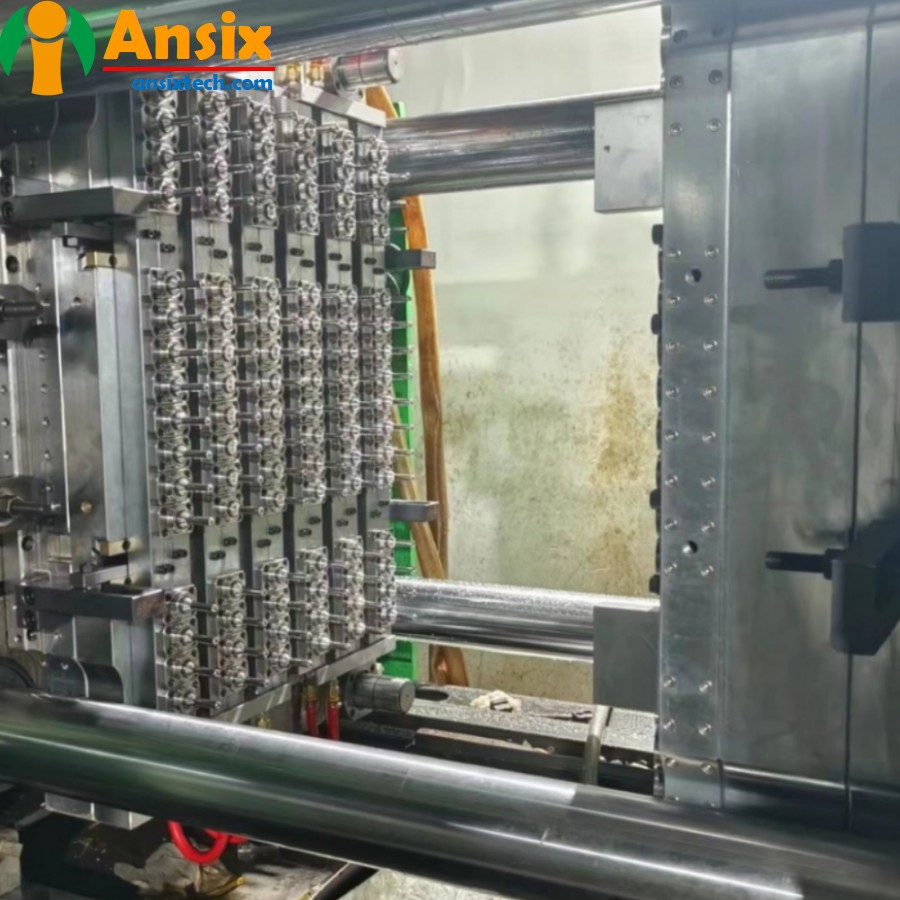

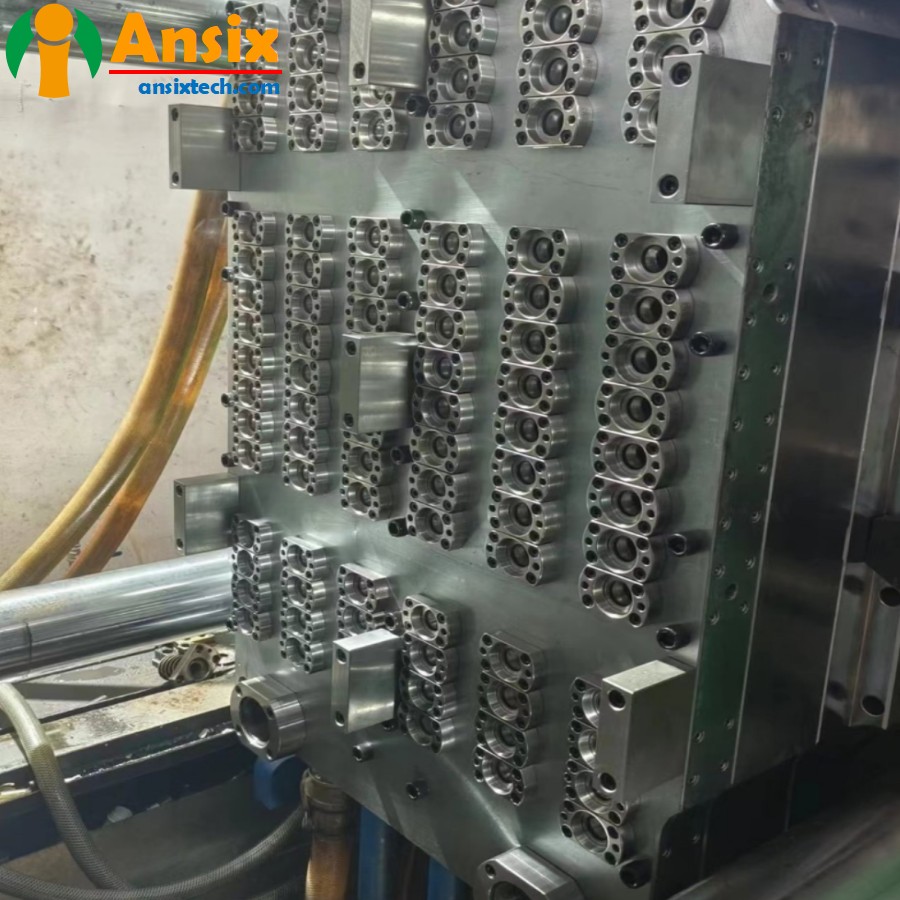

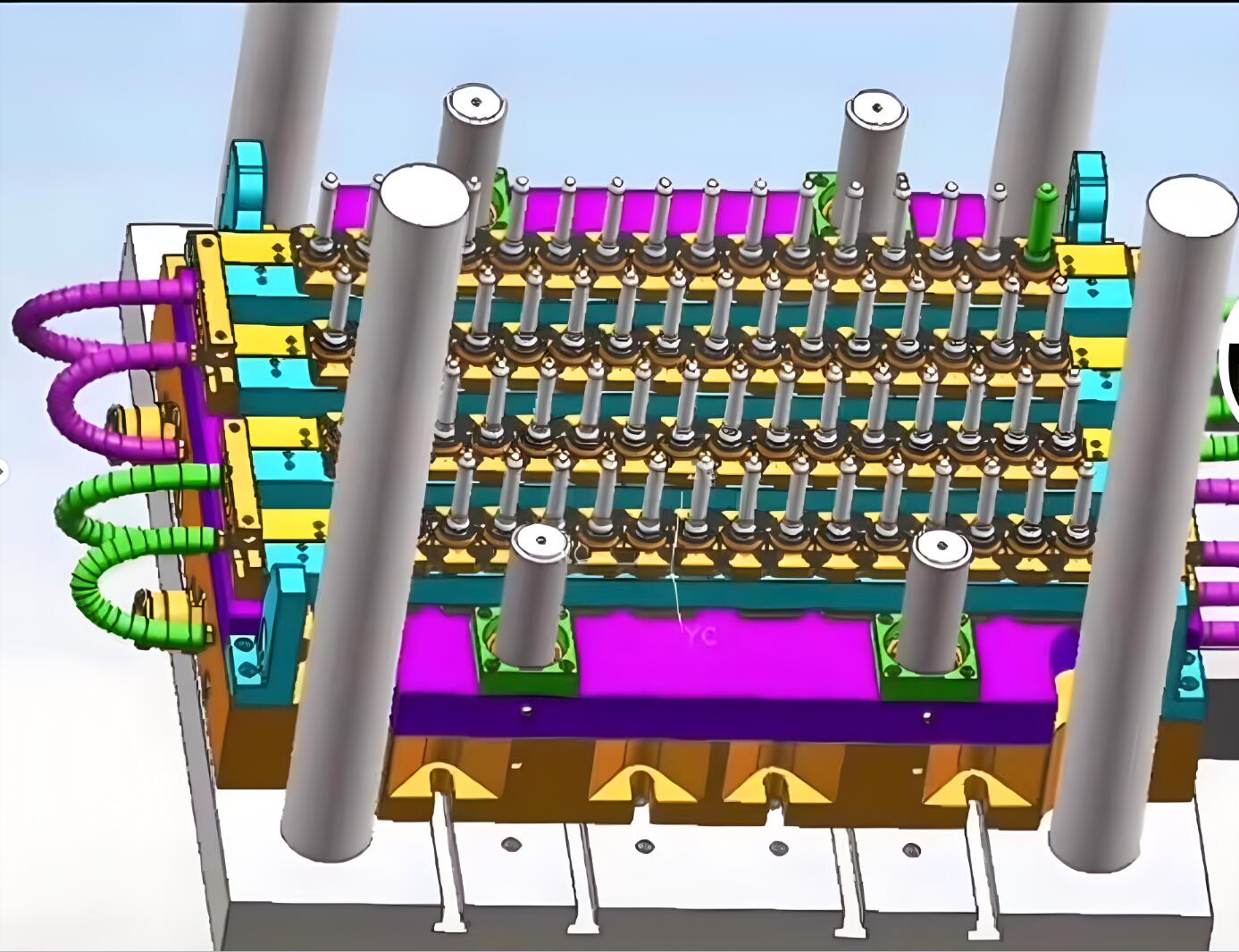

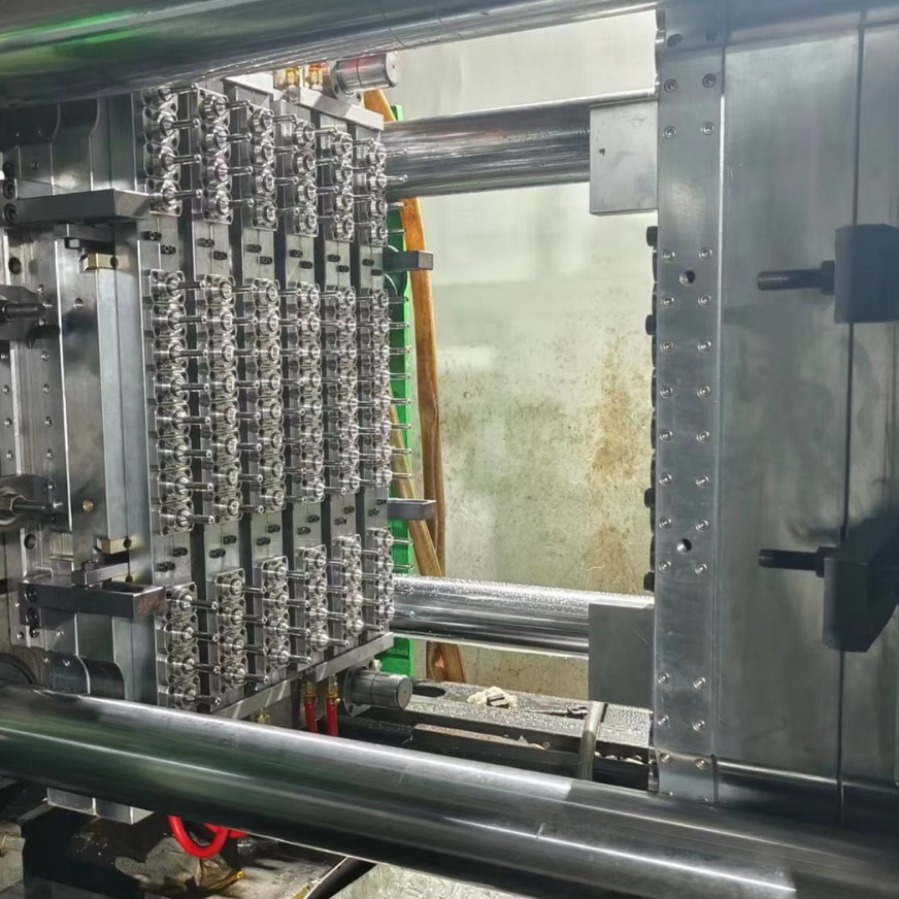

Moule d'embryon de bouteille à 96 cavités, valve à aiguille, joint d'air, bouteille d'eau, bouteille d'emballage de bouteille de boisson d'eau minérale

CARACTÉRISTIQUES

-

Description du moule

Matériaux du produit :

ANIMAL DE COMPAGNIE

Matériau du moule :

2344 S136 Cr12, Cr12MoV, Cr12Mo1V1

Nombre de cavités :

96

Méthode d'alimentation en colle :

Canal chaud

Méthode de refroidissement :

Eau froide

Cycle de moulage

28,5 s

- Embryon de bouteille à 96 cavités Analyse du flux de moule et conception de moulesL’analyse du flux de moule et la conception du moule de joint d’air de valve à pointeau pour préforme de bouteille à 96 cavités sont l’une des étapes clés de la fabrication de préformes de bouteille.Analyse du flux de moule :L'analyse du flux de moule est une étape importante dans le processus de conception du moule. Grâce à l'analyse du flux de moule, le flux de plastique pendant le processus de moulage par injection peut être simulé pour aider à optimiser la conception du moule et à éviter les défauts tels que les bulles, les projections courtes et le gauchissement. L'analyse du flux de moule peut être effectuée à l'aide d'un logiciel professionnel d'analyse de flux de moule. Selon la géométrie du moule et les paramètres du processus de moulage par injection, l'écoulement du plastique dans le moule est simulé et les résultats d'analyse et suggestions correspondants sont donnés. Grâce à l'analyse du flux de moule, la conception du moule peut être optimisée pour améliorer la qualité du produit et l'efficacité de la production.Conception du moule :La conception du moule de joint d'air de valve à pointeau de préforme de bouteille à 96 cavités doit prendre en compte les facteurs suivants :Forme et taille de la préforme : En fonction de la forme et de la taille de la préforme, concevez la structure et la cavité du moule pour garantir la précision et la cohérence de la préforme.Conception du joint d'air de la vanne à pointeau : Le joint d'air de la vanne à pointeau est un élément clé du moule. Il est nécessaire de concevoir une structure de vanne à pointeau et un système d'étanchéité à l'air appropriés pour garantir l'étanchéité à l'air et la qualité des tirs pendant le processus de moulage par injection.Conception du système de refroidissement : Concevez un système de refroidissement raisonnable pour améliorer l’efficacité du refroidissement pendant le processus de moulage par injection et raccourcir le cycle de production.Sélection des matériaux de moule : choisissez des matériaux de moule appropriés, tels que l'acier allié de haute qualité ou l'acier inoxydable, pour garantir la dureté et la résistance à l'usure du moule.En résumé, l’analyse du flux de moule et la conception du moule de joint d’air pour vanne à pointeau pour préforme de bouteille à 96 cavités sont l’une des étapes clés de la fabrication de préformes de bouteille. Grâce à une analyse raisonnable du flux de moule et à une conception de moule, des préformes de bouteilles avec une belle apparence et une qualité fiable peuvent être produites. Dans le même temps, une attention particulière doit être accordée à la conception du joint d’air de la vanne à pointeau, à la conception du système de refroidissement et à la sélection des matériaux du moule pendant le processus de fabrication du moule afin de garantir la qualité et la durabilité du moule.

- Embryon de bouteille à 96 cavités du processus de fabrication du moule et sélection des matériaux du produit

La fabrication et le traitement du moule de joint d'air de valve à pointeau de préforme de bouteille à 96 cavités présentent certains avantages et difficultés. Ce qui suit présentera respectivement ces deux aspects et discutera de la sélection des matériaux de préforme.

Avantages :

Productivité élevée : le moule à 96 cavités peut injecter 96 préformes de bouteilles en même temps, améliorant considérablement l'efficacité et la capacité de production.

Cohérence et stabilité : grâce à une conception et une fabrication précises du moule, la cohérence et la stabilité de la taille et de la qualité de l'apparence des 96 préformes peuvent être garanties.

Rentabilité : le moule à 96 cavités peut réaliser une production de masse, réduisant le coût du moule de chaque préforme et améliorant la rentabilité.

Des difficultés:

Conception et fabrication de moules : La conception et la fabrication d’un moule à 96 empreintes sont relativement complexes. Des facteurs tels que la disposition des 96 cavités, la conception du système d’étanchéité à l’air du robinet à pointeau et l’optimisation du système de refroidissement doivent être pris en compte. Les exigences en matière de conception et de fabrication de moules sont relativement élevées.

Débogage et maintenance du moule : Le débogage et la maintenance du moule à 96 cavités sont relativement complexes et nécessitent un débogage précis et une maintenance régulière pour garantir la stabilité et l'efficacité de production du moule.

Sélection des matériaux de préforme :

Le choix du matériau de la préforme est essentiel à la qualité et aux performances de la préforme. Les choix courants de matériaux de préforme incluent :

Polyéthylène téréphtalate (PET) : Le matériau PET est un matériau couramment utilisé pour la fabrication de préformes de bouteilles. Il présente les avantages d'une transparence élevée, d'une bonne résistance à la chaleur, d'une bonne résistance à la pression et d'une bonne recyclabilité.

Autres matières plastiques : En fonction des besoins spécifiques, d'autres matières plastiques peuvent également être sélectionnées, comme le polypropylène (PP) ou le polyéthylène (PE), mais ces matériaux peuvent présenter des limites en matière de transparence, de résistance à la chaleur et de résistance à la pression par rapport aux matériaux PET. Il existe quelques lacunes dans d’autres aspects.

En résumé, la fabrication et le traitement de moules à joint d'air pour vannes à pointeau pour préformes de bouteilles à 96 cavités présentent les avantages d'une productivité, d'une cohérence et d'une stabilité élevées, mais ils sont également confrontés à des difficultés de conception et de fabrication de moules, de débogage et de maintenance des moules. En termes de sélection des matériaux de préforme de bouteilles, le matériau couramment utilisé est le PET, qui présente les avantages d'une transparence élevée, d'une bonne résistance à la chaleur, d'une bonne résistance à la pression et d'une bonne recyclabilité.

- Embryon en bouteille à 96 cavités Production de masse et contrôle qualitéLa production de masse et le contrôle qualité sont les clés pour garantir la qualité des produits et l’efficacité de la production.Planification et ordonnancement de la production : Élaborer des plans de production détaillés, y compris le temps de production, la quantité, la date de livraison, etc. Selon le plan de production, organiser raisonnablement les tâches et les ressources de production pour garantir que les tâches de production sont terminées à temps.Contrôle du processus de moulage par injection : Établissez un contrôle strict du processus de moulage par injection, y compris le contrôle de la température d'injection, de la pression d'injection, de la vitesse d'injection et d'autres paramètres. Grâce à la surveillance et à l'ajustement en temps réel des paramètres du processus, la précision dimensionnelle et la qualité de l'apparence du produit sont garanties.Contrôle des matières premières : Contrôlez strictement la qualité et la source des matières premières. Travailler avec des fournisseurs fiables pour garantir que les matières premières répondent aux exigences et aux normes des produits. Effectuer une inspection et des tests des matières premières pour garantir une qualité stable des matières premières.Contrôle du processus de production : utilisez les méthodes de contrôle statistique des processus (SPC) pour surveiller et analyser le processus de production en temps réel. En collectant et en analysant les données, les anomalies et variations dans le processus de production sont découvertes et corrigées en temps opportun pour garantir la stabilité et la cohérence de la qualité du produit.Inspection et tests : L'inspection et les tests sont effectués pendant le processus de production, y compris l'inspection des matières premières, l'inspection des processus et l'inspection des produits finis. Utilisez un équipement et des méthodes de test appropriés pour tester la taille, l'apparence et la fonction du produit afin de garantir que le produit répond aux exigences.Planification et ordonnancement des capacités : La planification et l'ordonnancement des capacités sont effectués en fonction des besoins du client et du délai de livraison. Organisez les plans de production de manière raisonnable pour garantir que les tâches de production sont terminées à temps.Service après-vente et commentaires des clients : Établissez un service après-vente solide et un mécanisme de commentaires des clients pour traiter les problèmes et les besoins des clients en temps opportun. Grâce aux commentaires des clients, comprenez l’utilisation des produits et les problèmes de qualité, et apportez des améliorations et des corrections en temps opportun.Amélioration continue : Améliorer l’efficacité de la production et la qualité des produits grâce à l’amélioration continue et à l’optimisation du processus de production. Adoptez une technologie et des processus avancés, introduisez l’automatisation et des équipements intelligents et améliorez la stabilité et la cohérence de la production.Dans le même temps, le processus de production est continuellement amélioré et optimisé pour améliorer l’efficacité de la production et la qualité des produits. Assurer une livraison à temps aux clients et fournir un service après-vente et une assistance satisfaisants.