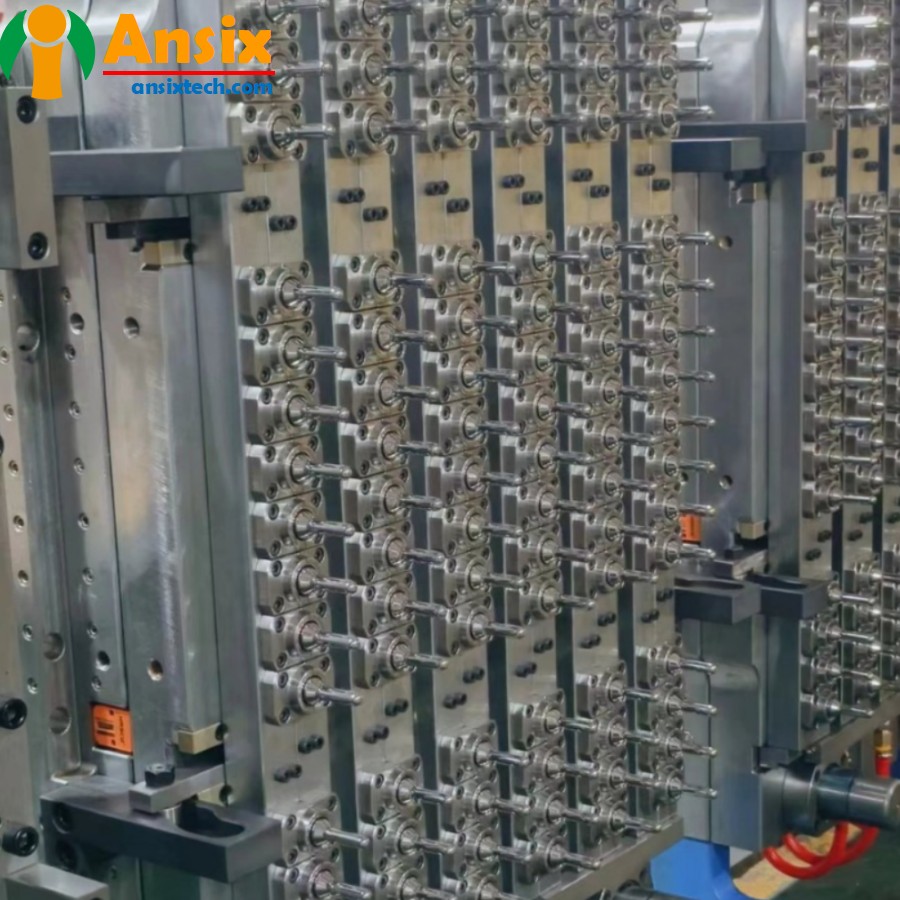

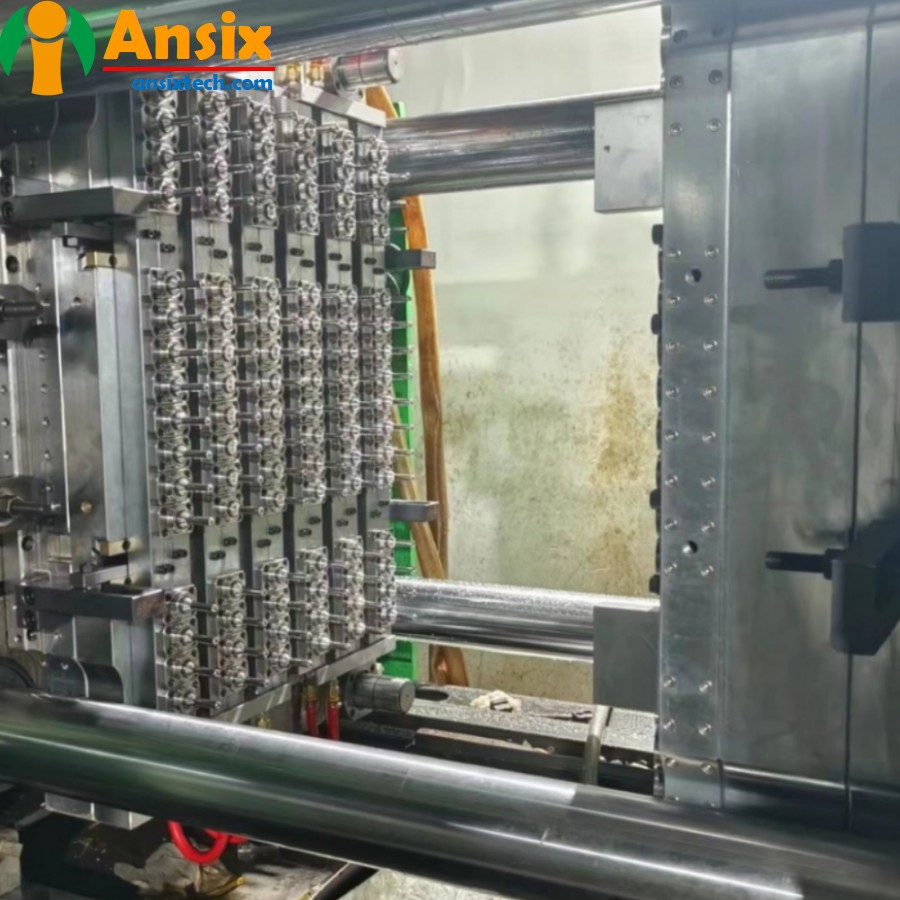

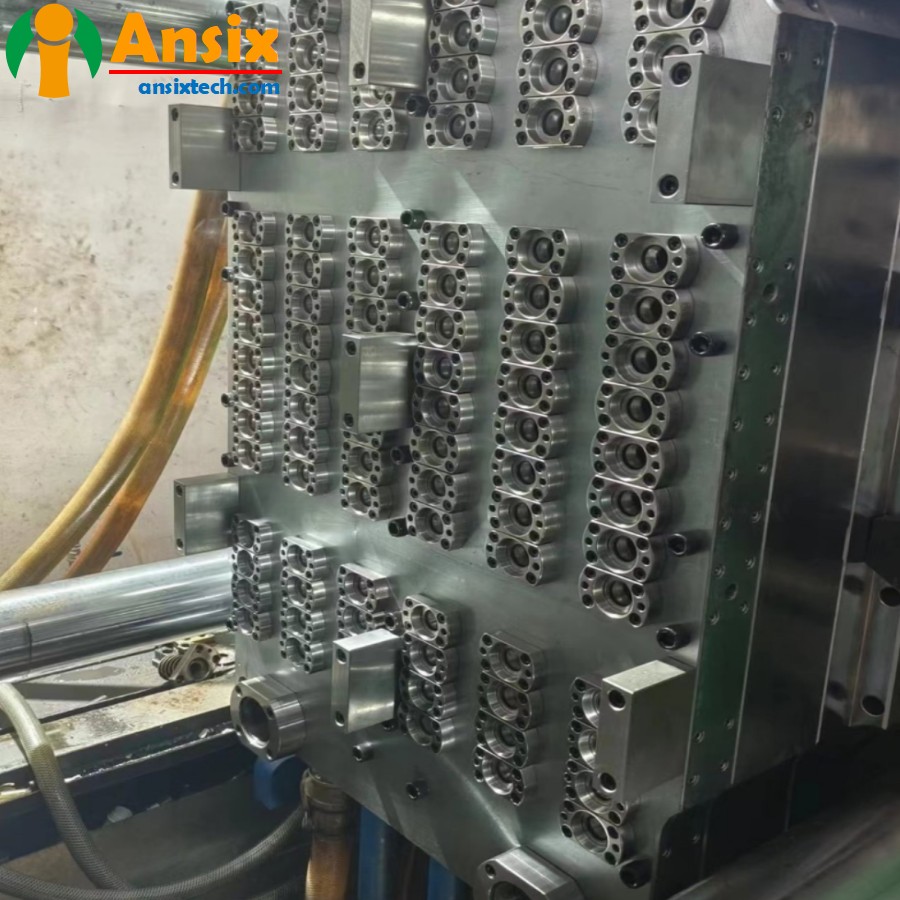

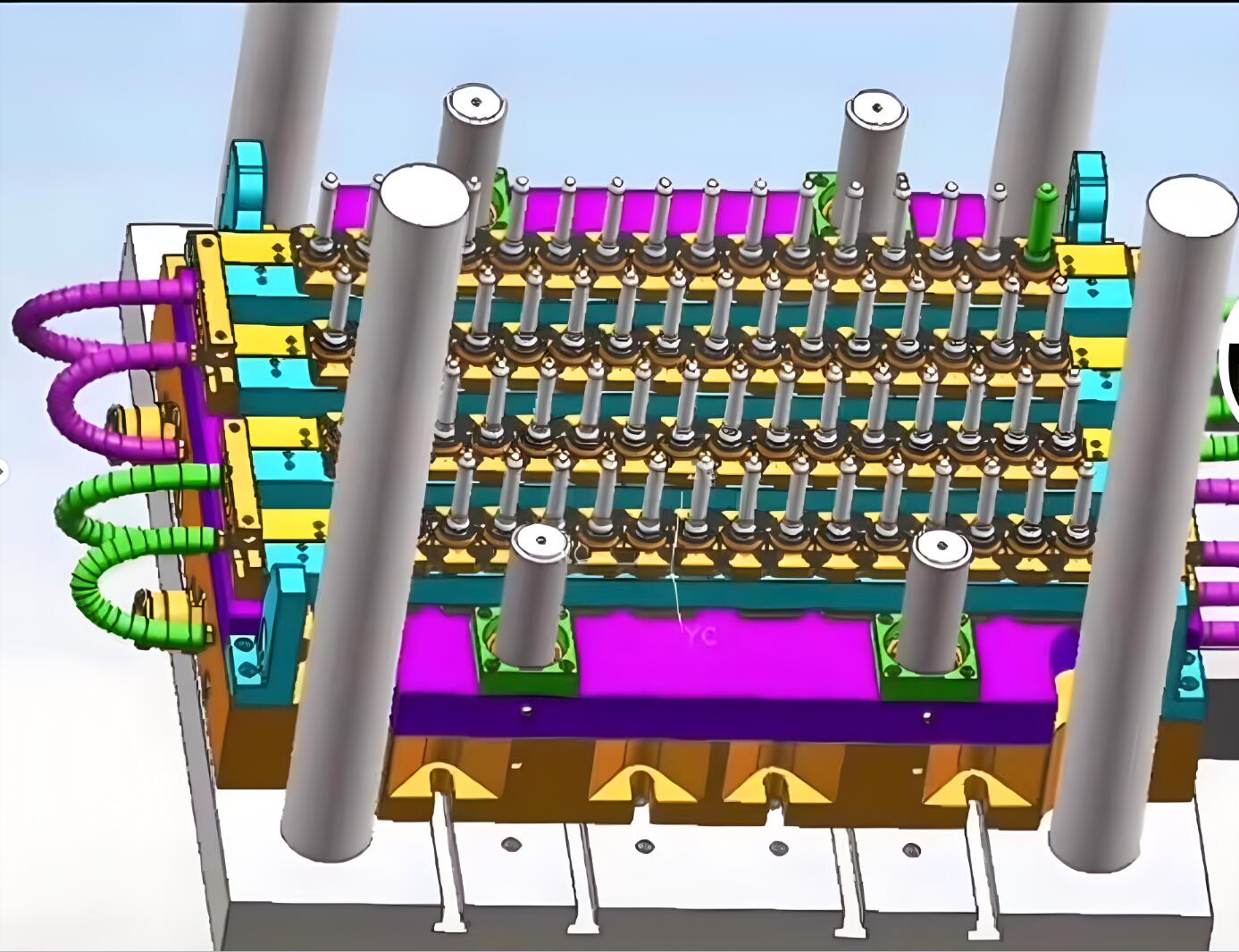

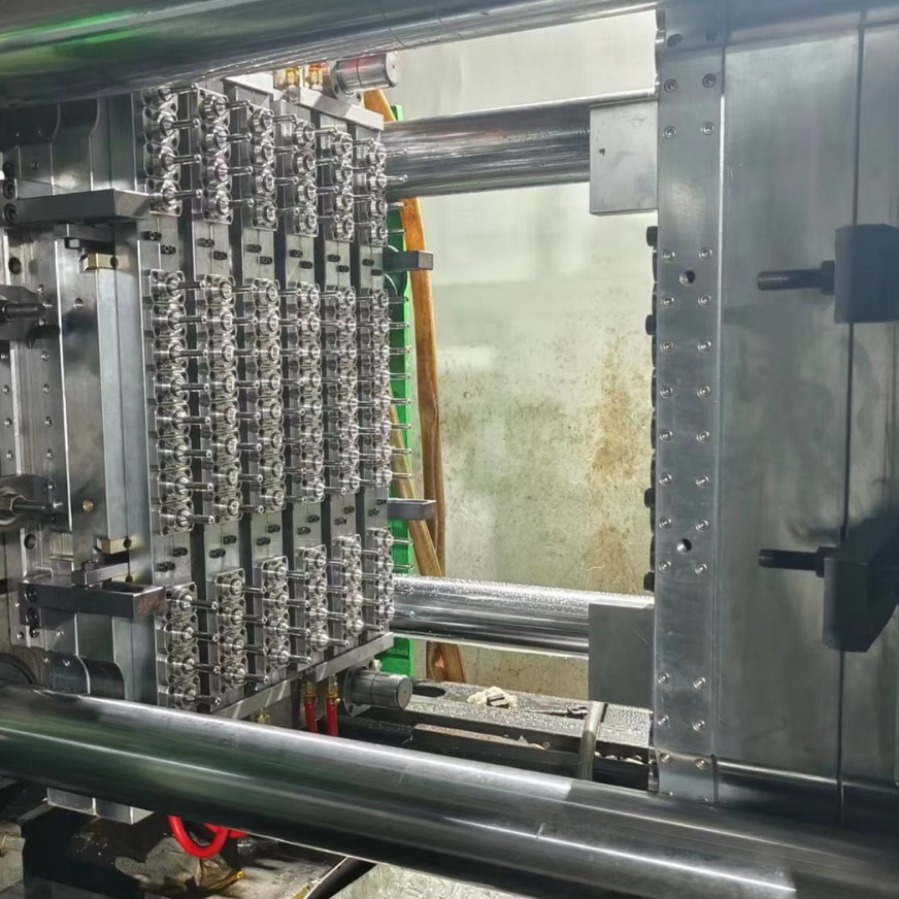

Botella de 96 cavidades, molde de embrión, válvula de aguja, molde de sello de aire, botella de agua, botella de bebida de agua mineral, botella de embalaje

CARACTERÍSTICAS

-

Descripción del molde

Materiales del producto:

MASCOTA

Material del molde:

2344 S136 Cr12、Cr12MoV、Cr12Mo1V1

Número de Cavidades:

96

Método de alimentación de pegamento:

corredor caliente

Método de enfriamiento:

Refrigeración por agua

Ciclo de moldeo

28,5s

- Embrión de botella de 96 cavidades Análisis de flujo de molde y diseño de moldeEl análisis del flujo del molde y el diseño del molde de sello de aire de válvula de aguja de preforma de botella de 96 cavidades son uno de los pasos clave en la fabricación de preformas de botella.Análisis de flujo del molde:El análisis del flujo del molde es un paso importante en el proceso de diseño del molde. Mediante el análisis del flujo del molde, se puede simular el flujo de plástico durante el proceso de moldeo por inyección para ayudar a optimizar el diseño del molde y evitar defectos como burbujas, disparos cortos y deformaciones. El análisis del flujo del molde se puede realizar utilizando un software profesional de análisis del flujo del molde. De acuerdo con la geometría del molde y los parámetros del proceso de moldeo por inyección, se simula el flujo de plástico en el molde y se brindan los resultados de análisis y sugerencias correspondientes. Mediante el análisis del flujo del molde, se puede optimizar el diseño del molde para mejorar la calidad del producto y la eficiencia de la producción.Diseño de molde:El diseño del molde de sellado de aire con válvula de aguja de preforma de botella de 96 cavidades debe considerar los siguientes factores:Forma y tamaño de la preforma: según la forma y el tamaño de la preforma, diseñe la estructura y cavidad del molde para garantizar la precisión y consistencia de la preforma.Diseño del sello de aire de la válvula de aguja: el sello de aire de la válvula de aguja es un componente clave en el molde. Es necesario diseñar una estructura de válvula de aguja y un sistema de sellado de aire adecuados para garantizar la estanqueidad y la calidad del disparo durante el proceso de moldeo por inyección.Diseño del sistema de enfriamiento: Diseñe un sistema de enfriamiento razonable para mejorar la eficiencia de enfriamiento durante el proceso de moldeo por inyección y acortar el ciclo de producción.Selección del material del molde: elija materiales de molde adecuados, como acero aleado de alta calidad o acero inoxidable, para garantizar la dureza y la resistencia al desgaste del molde.En resumen, el análisis del flujo del molde y el diseño del molde de sello de aire de válvula de aguja de preforma de botella de 96 cavidades son uno de los pasos clave en la fabricación de preformas de botella. Mediante un análisis razonable del flujo del molde y el diseño del molde, se pueden producir preformas de botellas con una apariencia hermosa y una calidad confiable. Al mismo tiempo, se debe prestar atención al diseño del sello de aire de la válvula de aguja, al diseño del sistema de enfriamiento y a la selección del material del molde durante el proceso de fabricación del molde para garantizar la calidad y durabilidad del molde.

- Embrión de botella de 96 cavidades del proceso de fabricación del molde y selección del material del producto.

La fabricación y procesamiento del molde de sellado de aire con válvula de aguja para preforma de botella de 96 cavidades tiene algunas ventajas y dificultades. A continuación se presentarán estos dos aspectos respectivamente y se discutirá la selección de materiales de preforma.

Ventajas:

Alta productividad: el molde de 96 cavidades puede inyectar 96 preformas de botellas al mismo tiempo, lo que mejora enormemente la eficiencia y la capacidad de producción.

Consistencia y estabilidad: mediante el diseño y la fabricación precisos del molde, se puede garantizar la consistencia y estabilidad del tamaño y la calidad de la apariencia de las 96 preformas.

Rentabilidad: El molde de 96 cavidades puede lograr una producción en masa, reduciendo el costo del molde de cada preforma y mejorando la rentabilidad.

Dificultades:

Diseño y fabricación de moldes: El diseño y fabricación de un molde de 96 cavidades es relativamente complejo. Es necesario considerar factores como la disposición de las 96 cavidades, el diseño del sistema de sellado de aire de la válvula de aguja y la optimización del sistema de refrigeración. Los requisitos para el diseño y la fabricación de moldes son relativamente altos.

Depuración y mantenimiento del molde: la depuración y el mantenimiento del molde de 96 cavidades son relativamente complejos y requieren una depuración precisa y un mantenimiento regular para garantizar la estabilidad y la eficiencia de producción del molde.

Selección de material de preforma:

La elección del material de la preforma es fundamental para la calidad y el rendimiento de la preforma. Las opciones comunes de materiales de preforma incluyen:

Tereftalato de polietileno (PET): el material PET es un material comúnmente utilizado para fabricar preformas de botellas. Tiene las ventajas de alta transparencia, buena resistencia al calor, buena resistencia a la presión y buena reciclabilidad.

Otros materiales plásticos: Dependiendo de las necesidades específicas, también se pueden seleccionar otros materiales plásticos, como polipropileno (PP) o polietileno (PE), pero estos materiales pueden tener limitaciones en cuanto a transparencia, resistencia al calor y resistencia a la presión en comparación con los materiales PET. Hay algunas deficiencias en otros aspectos.

En resumen, la fabricación y el procesamiento de moldes con sello de aire y válvula de aguja para preformas de botellas de 96 cavidades tienen las ventajas de una alta productividad, consistencia y estabilidad, pero también enfrentan dificultades en el diseño y fabricación de moldes, así como en la depuración y el mantenimiento de moldes. En términos de selección de materiales para preformas de botellas, el material comúnmente utilizado es el PET, que tiene las ventajas de alta transparencia, buena resistencia al calor, buena resistencia a la presión y buena reciclabilidad.

- Embrión de botella de 96 cavidades Producción en masa y control de calidad.La producción en masa y el control de calidad son las claves para garantizar la calidad del producto y la eficiencia de la producción.Planificación y programación de la producción: desarrolle planes de producción detallados, incluido el tiempo de producción, la cantidad, la fecha de entrega, etc. De acuerdo con el plan de producción, organice razonablemente las tareas y los recursos de producción para garantizar que las tareas de producción se completen a tiempo.Control del proceso de moldeo por inyección: establezca un control estricto del proceso de moldeo por inyección, incluido el control de la temperatura de inyección, la presión de inyección, la velocidad de inyección y otros parámetros. Mediante el monitoreo y el ajuste en tiempo real de los parámetros del proceso, se garantiza la precisión dimensional y la calidad de la apariencia del producto.Control de materias primas: controlar estrictamente la calidad y el origen de las materias primas. Trabaje con proveedores confiables para garantizar que las materias primas cumplan con los requisitos y estándares del producto. Realizar inspecciones y pruebas de materias primas para garantizar una calidad estable de las materias primas.Control del proceso de producción: utilice métodos de control estadístico de procesos (SPC) para monitorear y analizar el proceso de producción en tiempo real. Al recopilar y analizar datos, se descubren y corrigen anormalidades y variaciones en el proceso de producción de manera oportuna para garantizar la estabilidad y consistencia de la calidad del producto.Inspección y pruebas: La inspección y pruebas se llevan a cabo durante el proceso de producción, incluida la inspección de la materia prima, la inspección del proceso y la inspección del producto terminado. Utilice equipos y métodos de prueba adecuados para probar el tamaño, la apariencia y la función del producto para garantizar que cumpla con los requisitos.Planificación y programación de capacidad: La planificación y programación de capacidad se realizan según las necesidades del cliente y el tiempo de entrega. Organizar planes de producción de manera razonable para garantizar que las tareas de producción se completen a tiempo.Servicio posventa y comentarios de los clientes: establezca un sólido servicio posventa y un mecanismo de comentarios de los clientes para manejar los problemas y necesidades de los clientes de manera oportuna. A través de los comentarios de los clientes, comprenda el uso del producto y los problemas de calidad, y realice mejoras y correcciones oportunas.Mejora continua: Mejorar la eficiencia de la producción y la calidad del producto mediante la mejora continua y la optimización del proceso de producción. Adoptar tecnología y procesos avanzados, introducir automatización y equipos inteligentes y mejorar la estabilidad y consistencia de la producción.Al mismo tiempo, el proceso de producción se mejora y optimiza continuamente para mejorar la eficiencia de la producción y la calidad del producto. Garantice la entrega a tiempo a los clientes y brinde un servicio y soporte posventa satisfactorios.