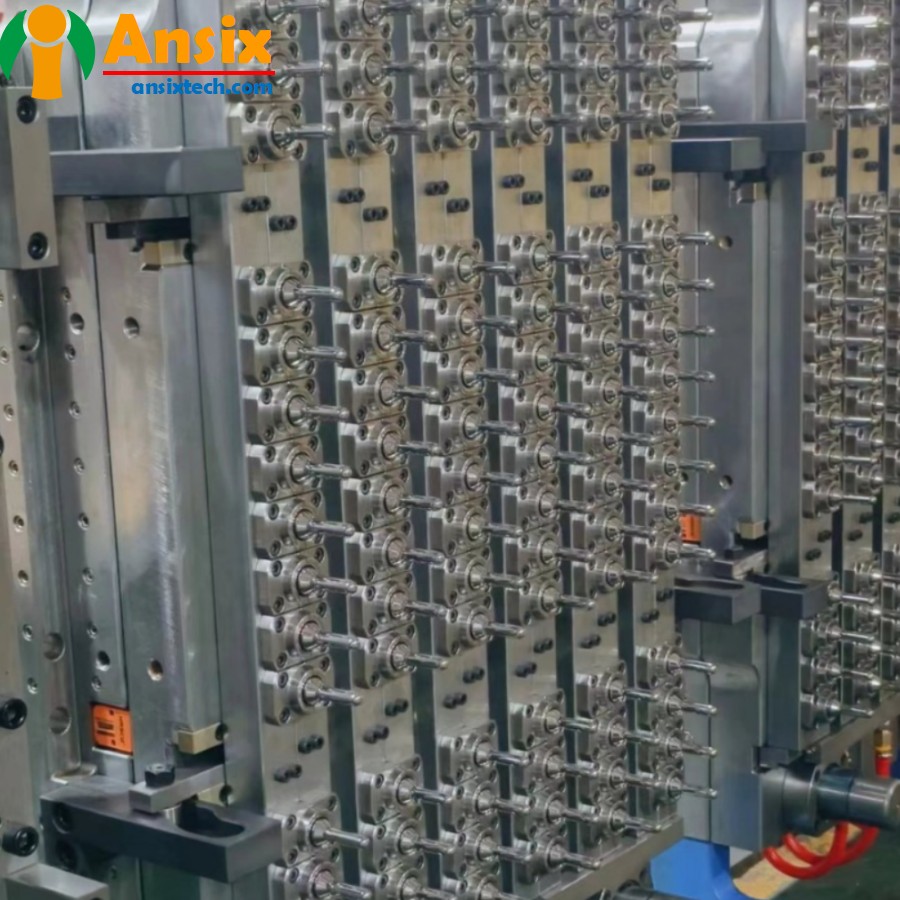

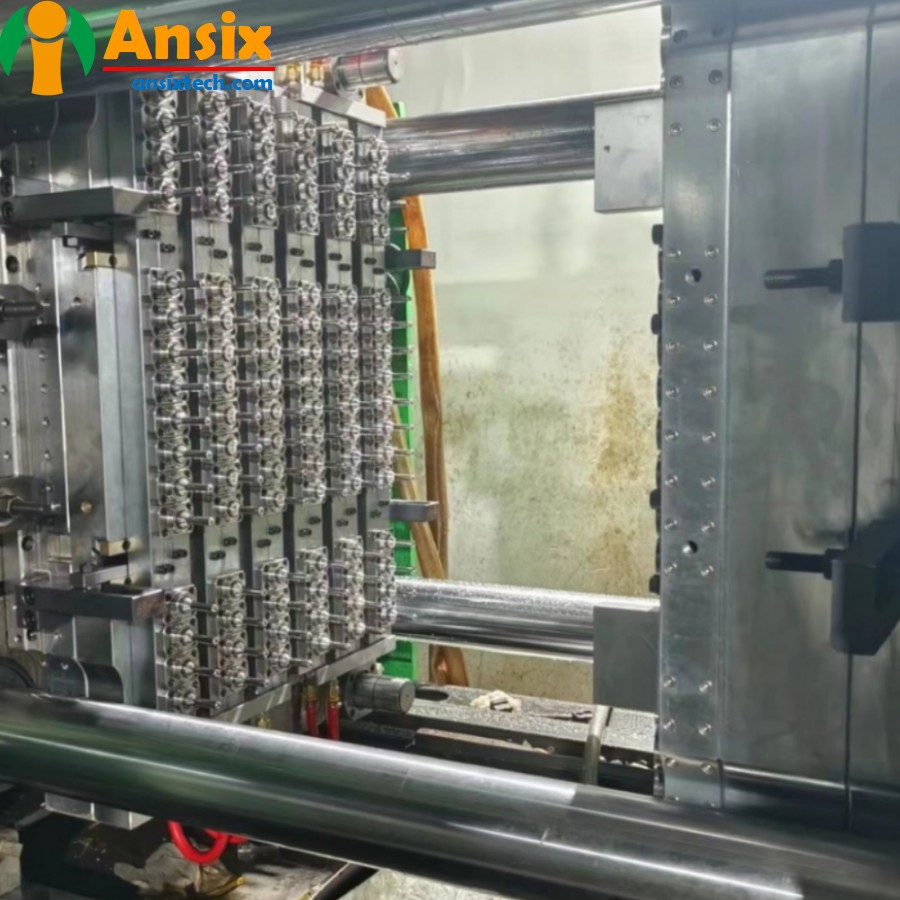

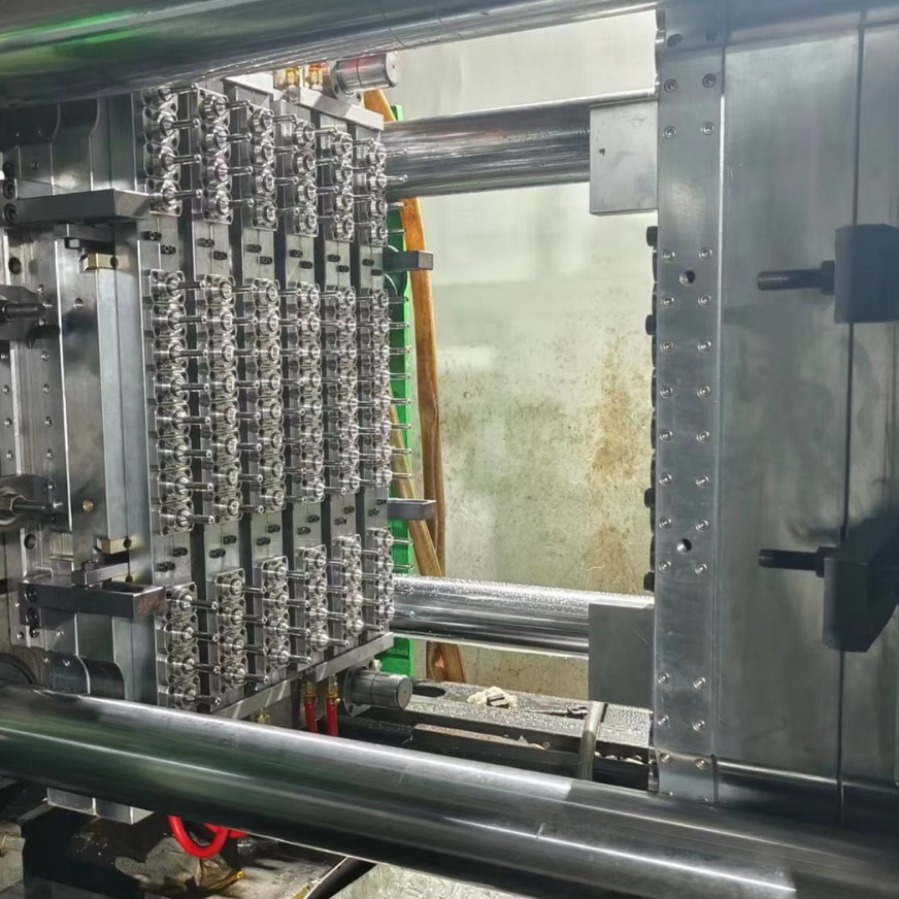

96 캐비티 병 배아 금형 니들 밸브 에어 씰 금형 물병 미네랄 워터 음료 병 포장 병

특징

-

금형 설명

제품 재료:

애완 동물

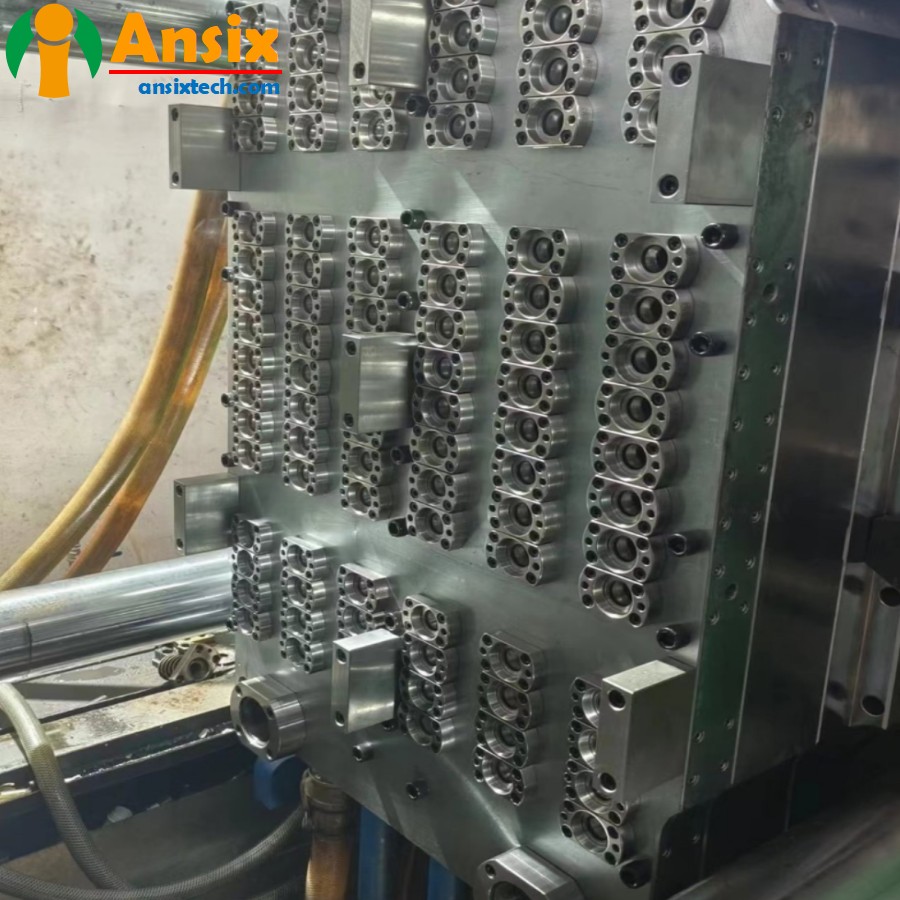

금형 재료:

2344 S136 Cr12、Cr12MoV、Cr12Mo1V1

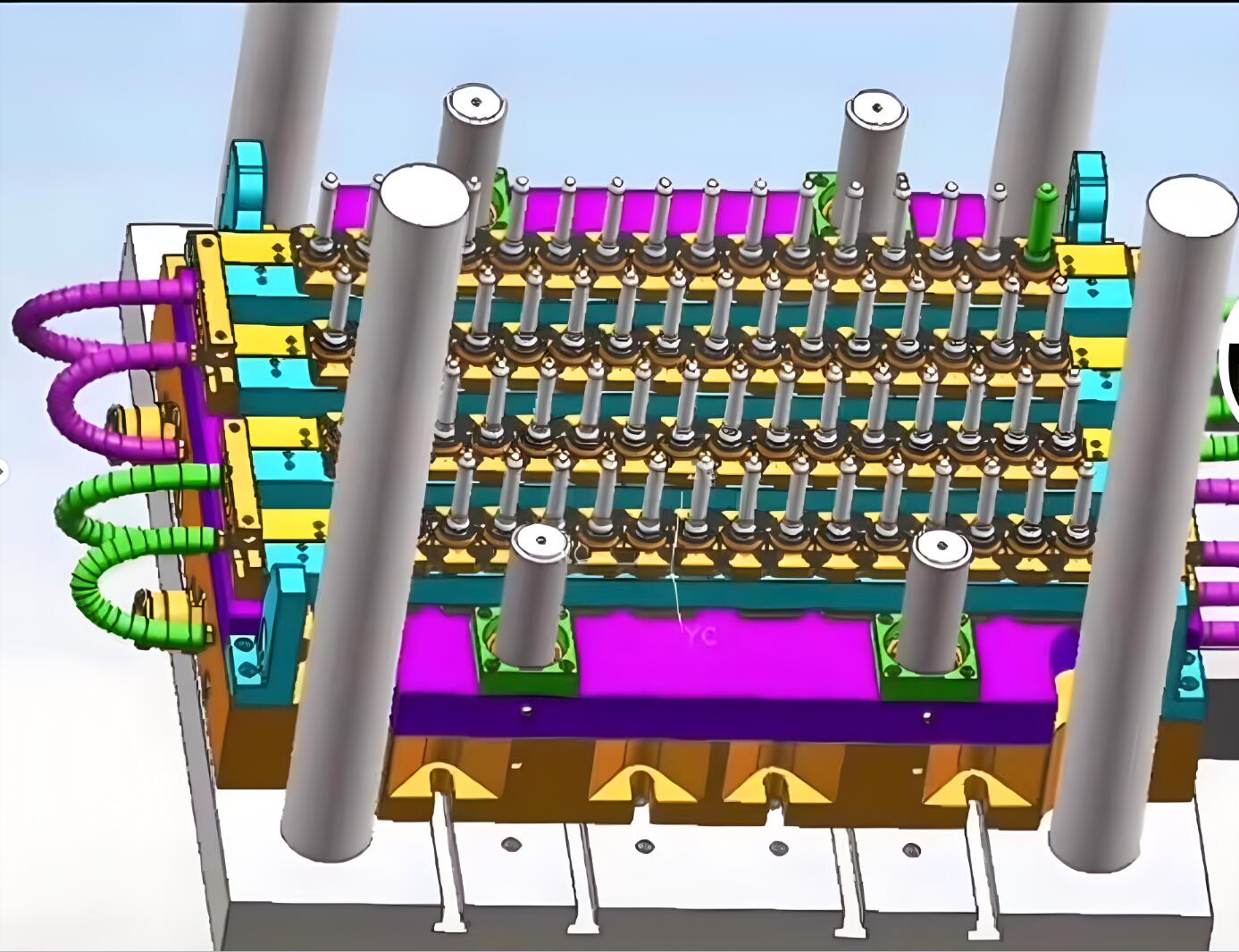

구멍 수:

96

접착제 공급 방법:

핫러너

냉각 방법:

수냉식

성형주기

28.5초

- 96 캐비티 병 배아 금형 흐름 분석 및 금형 설계96개 캐비티 병 예비성형품 니들 밸브 공기 밀봉 금형의 금형 흐름 분석 및 금형 설계는 병 예비성형품 제조의 주요 단계 중 하나입니다.금형 흐름 분석:금형 흐름 분석은 금형 설계 과정에서 중요한 단계입니다. 금형 흐름 분석을 통해 사출 성형 공정 중 플라스틱 흐름을 시뮬레이션하여 금형 설계를 최적화하고 기포, 미성형, 변형 등의 결함을 방지할 수 있습니다. 금형 흐름 분석은 전문적인 금형 흐름 분석 소프트웨어를 사용하여 수행할 수 있습니다. 금형의 형상과 사출 성형 공정 매개변수에 따라 금형 내 플라스틱 흐름이 시뮬레이션되고 해당 분석 결과와 제안이 제공됩니다. 금형 흐름 분석을 통해 금형 설계를 최적화하여 제품 품질과 생산 효율성을 향상시킬 수 있습니다.금형 설계:96캐비티 병 프리폼 니들 밸브 에어 씰 금형의 설계는 다음 요소를 고려해야 합니다.프리폼의 모양과 크기: 프리폼의 모양과 크기에 따라 금형의 구조와 캐비티를 설계하여 프리폼의 정확성과 일관성을 보장합니다.니들 밸브 에어 씰 설계: 니들 밸브 에어 씰은 금형의 핵심 구성 요소입니다. 사출 성형 공정 중 기밀성과 샷 품질을 보장하려면 적합한 니들 밸브 구조와 에어 씰 시스템을 설계해야 합니다.냉각 시스템 설계: 사출 성형 공정 중 냉각 효율을 높이고 생산 주기를 단축하기 위해 합리적인 냉각 시스템을 설계합니다.금형 재료 선택: 금형의 경도와 내마모성을 보장하기 위해 고품질 합금강 또는 스테인레스강과 같은 적절한 금형 재료를 선택합니다.요약하면, 96캐비티 병 예비성형품 니들 밸브 에어 씰 금형의 금형 흐름 분석 및 금형 설계는 병 예비성형품 제조의 핵심 단계 중 하나입니다. 합리적인 금형 흐름 분석 및 금형 설계를 통해 아름다운 외관과 신뢰할 수 있는 품질을 갖춘 병 프리폼을 생산할 수 있습니다. 동시에 금형의 품질과 내구성을 보장하려면 금형 제조 과정에서 니들 밸브 에어 씰 설계, 냉각 시스템 설계 및 금형 재료 선택에 주의를 기울여야 합니다.

- 96 캐비티 병 배아의 금형 제조 공정 및 제품 재료 선택

96캐비티 병 프리폼 니들 밸브 에어 씰 몰드의 제조 및 가공에는 몇 가지 장점과 어려움이 있습니다. 다음에서는 이 두 가지 측면을 각각 소개하고 프리폼 재료 선택에 대해 논의합니다.

장점:

높은 생산성: 96개 캐비티 금형은 동시에 96개의 병 프리폼을 사출할 수 있어 생산 효율성과 용량을 크게 향상시킵니다.

일관성 및 안정성: 정밀한 금형 설계 및 제조를 통해 96개 프리폼의 크기 및 외관 품질의 일관성과 안정성을 보장할 수 있습니다.

비용 효율성: 96캐비티 금형은 대량 생산을 달성하여 각 프리폼의 금형 비용을 절감하고 비용 효율성을 향상시킬 수 있습니다.

어려움:

금형 설계 및 제조: 96개 캐비티 금형의 설계 및 제조는 상대적으로 복잡합니다. 96개 캐비티의 레이아웃, 니들 밸브 에어 씰 시스템의 설계, 냉각 시스템의 최적화 등의 요소를 고려해야 합니다. 금형 설계 및 제조에 대한 요구 사항은 상대적으로 높습니다.

금형 디버깅 및 유지 관리: 96캐비티 금형의 디버깅 및 유지 관리는 상대적으로 복잡하며 금형의 안정성과 생산 효율성을 보장하려면 정밀한 디버깅과 정기적인 유지 관리가 필요합니다.

프리폼 재료 선택:

프리폼 재료의 선택은 프리폼의 품질과 성능에 매우 중요합니다. 일반적인 프리폼 재료 선택은 다음과 같습니다.

폴리에틸렌 테레프탈레이트(PET): PET 소재는 병 프리폼 제조에 일반적으로 사용되는 소재입니다. 높은 투명성, 우수한 내열성, 우수한 내압성 및 우수한 재활용성의 장점을 가지고 있습니다.

기타 플라스틱 소재 : 필요에 따라 폴리프로필렌(PP), 폴리에틸렌(PE) 등 다른 플라스틱 소재도 선택할 수 있으나, 이러한 소재는 PET 소재에 비해 투명성, 내열성, 내압성에 한계가 있을 수 있습니다. 다른 측면에서는 몇 가지 단점이 있습니다.

요약하면, 96캐비티 병 프리폼 니들 밸브 에어 씰 금형의 제조 및 가공은 높은 생산성, 일관성 및 안정성이라는 장점이 있지만 금형 설계 및 제조, 금형 디버깅 및 유지 관리에도 어려움이 있습니다. 병 프리폼 재료 선택 측면에서 일반적으로 사용되는 재료는 PET이며, 이는 높은 투명성, 우수한 내열성, 우수한 내압성 및 우수한 재활용성의 장점을 가지고 있습니다.

- 96 캐비티 병 배아 대량 생산 및 품질 관리대량 생산과 품질 관리는 제품 품질과 생산 효율성을 보장하는 열쇠입니다.생산 계획 및 일정 수립: 생산 시간, 수량, 납품일 등을 포함한 세부적인 생산 계획을 수립합니다. 생산 계획에 따라 생산 작업과 자원을 합리적으로 배치하여 생산 작업이 적시에 완료되도록 합니다.사출 성형 공정 제어: 사출 온도, 사출 압력, 사출 속도 및 기타 매개변수 제어를 포함하여 엄격한 사출 성형 공정 제어를 설정합니다. 실시간 모니터링과 공정 매개변수 조정을 통해 제품의 치수 정확성과 외관 품질이 보장됩니다.원료 관리: 원료의 품질과 출처를 엄격하게 관리합니다. 신뢰할 수 있는 공급업체와 협력하여 원자재가 제품 요구 사항 및 표준을 충족하는지 확인하십시오. 원료의 품질을 안정적으로 보장하기 위해 원료에 대한 검사 및 테스트를 실시합니다.생산 공정 관리: 통계적 공정 관리(SPC) 방법을 사용하여 생산 공정을 실시간으로 모니터링하고 분석합니다. 데이터를 수집하고 분석함으로써 생산 공정의 이상 및 변동을 적시에 발견하고 수정하여 제품 품질의 안정성과 일관성을 보장합니다.검사 및 테스트: 원자재 검사, 공정 검사, 완제품 검사 등 생산 과정에서 검사 및 테스트가 수행됩니다. 적절한 테스트 장비와 방법을 사용하여 제품의 크기, 외관 및 기능을 테스트하여 제품이 요구 사항을 충족하는지 확인하십시오.용량 계획 및 스케줄링: 고객 요구 사항 및 배송 시간에 따라 용량 계획 및 스케줄링이 수행됩니다. 생산 작업이 제 시간에 완료되도록 생산 계획을 합리적으로 배열합니다.애프터 서비스 및 고객 피드백: 건전한 애프터 서비스 및 고객 피드백 메커니즘을 구축하여 고객 문제와 요구 사항을 적시에 처리합니다. 고객 피드백을 통해 제품 사용 및 품질 문제를 파악하고 적시에 개선 및 수정합니다.지속적인 개선: 생산 프로세스의 지속적인 개선과 최적화를 통해 생산 효율성과 제품 품질을 향상시킵니다. 첨단 기술과 프로세스를 채택하고 자동화 및 지능형 장비를 도입하며 생산의 안정성과 일관성을 향상시킵니다.동시에 생산 효율성과 제품 품질을 향상시키기 위해 생산 프로세스가 지속적으로 개선되고 최적화됩니다. 고객에게 정시 배송을 보장하고 만족스러운 판매 후 서비스 및 지원을 제공합니다.