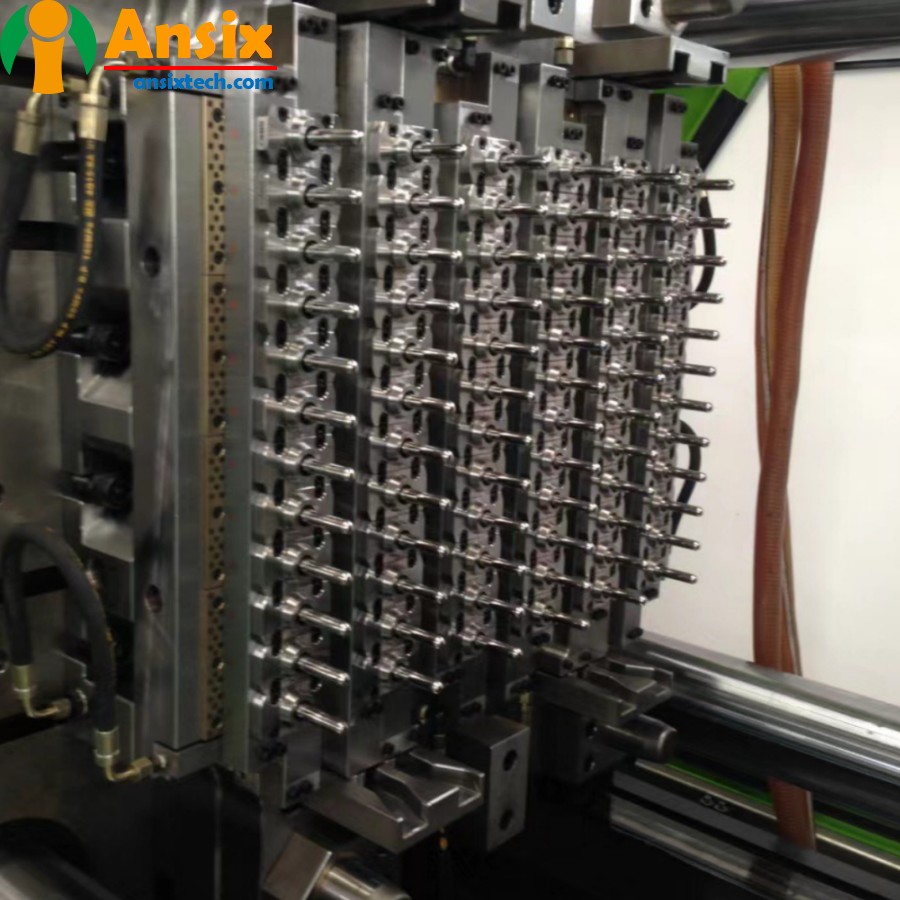

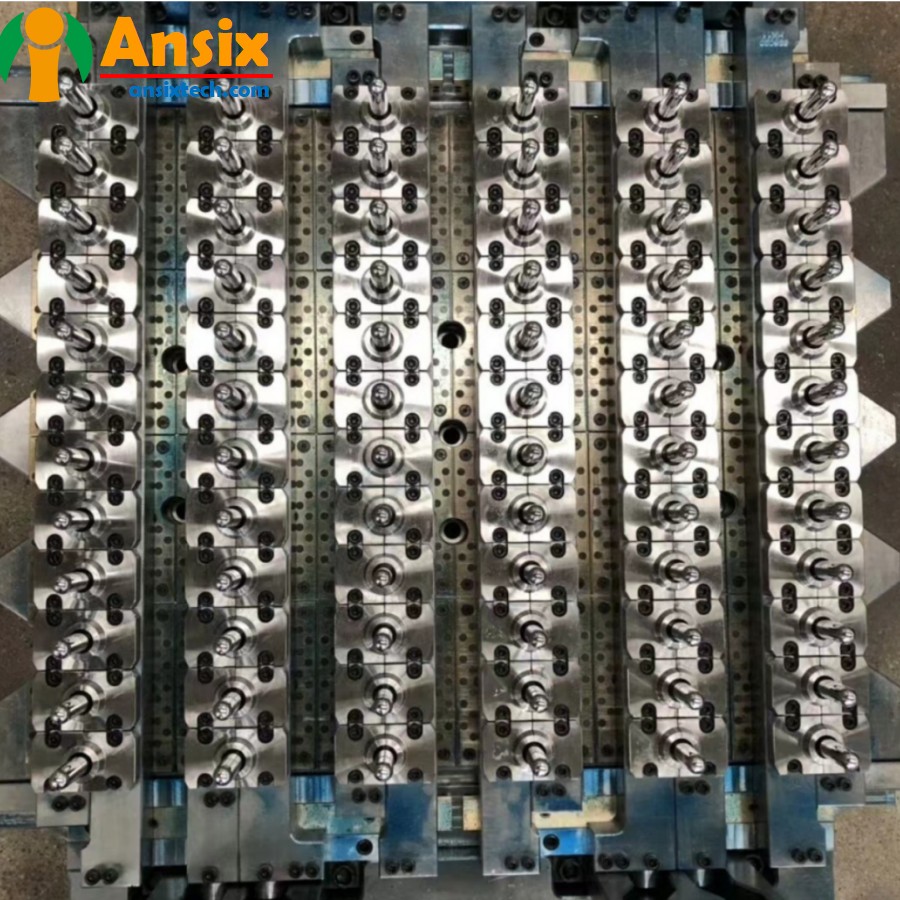

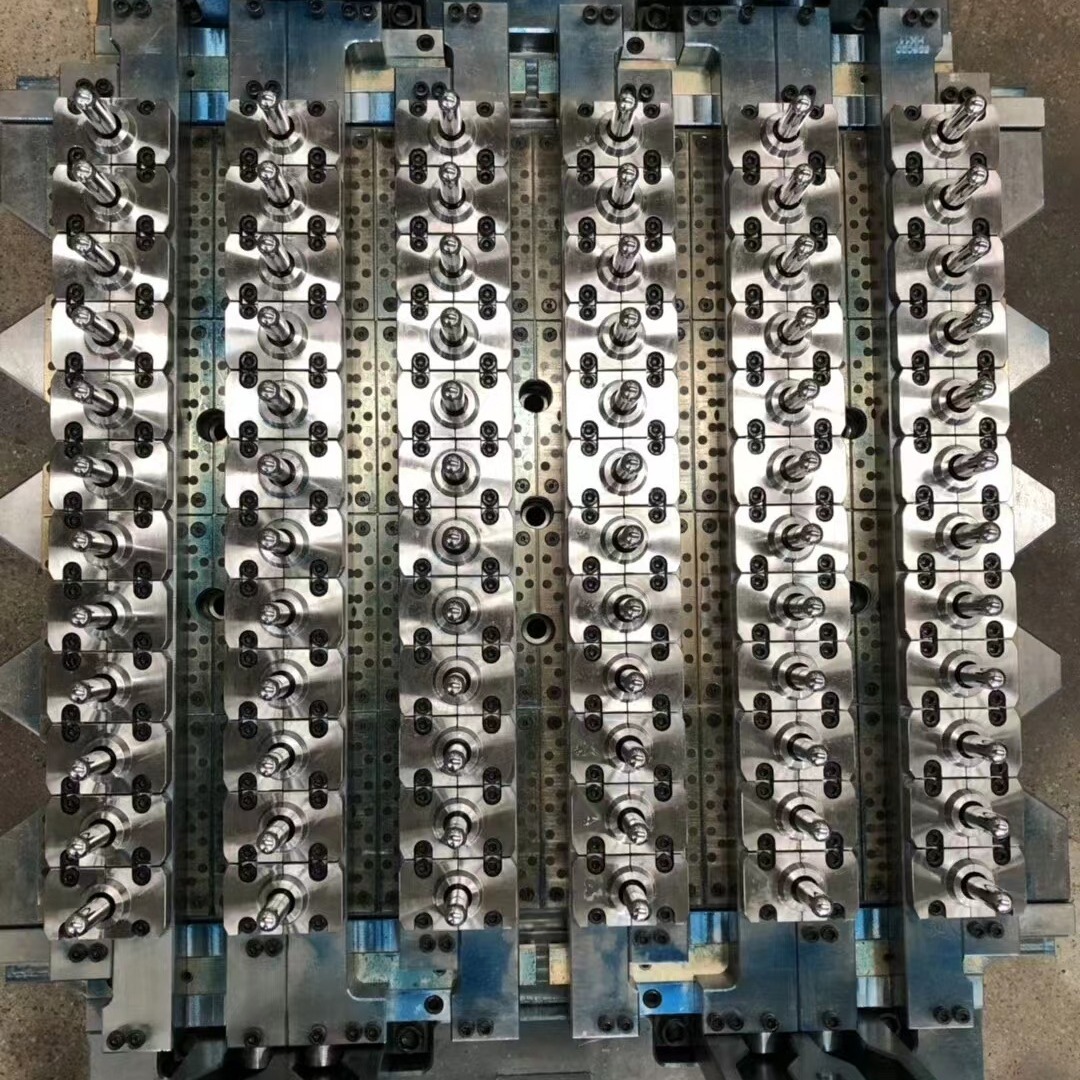

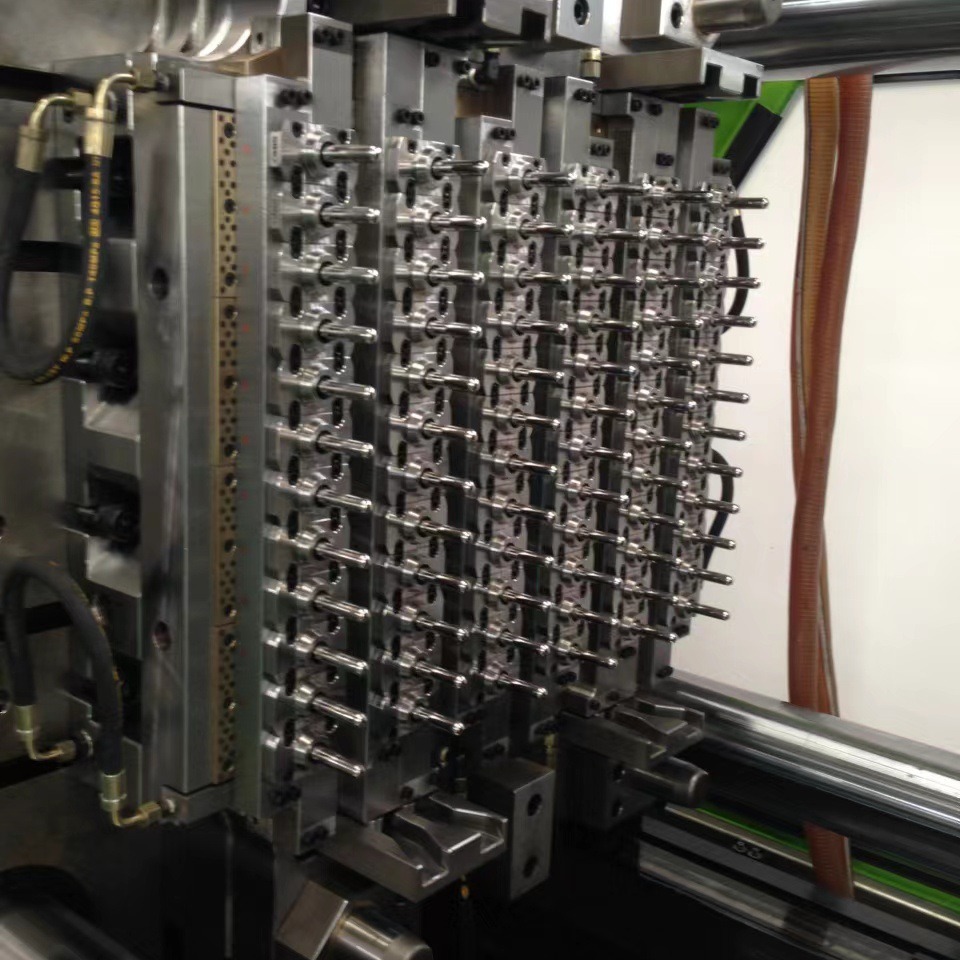

Molde de preforma de botella de PET de 72 cavidades, molde de preforma de tubo, botella de bebida, embalaje de alimentos, calibre estándar, calibre 30, no estándar

CARACTERÍSTICAS

-

Descripción del molde

Materiales del producto:

MASCOTA

Material del molde:

2344 S136 Cr12、Cr12MoV、Cr12Mo1V1

Número de Cavidades:

72

Método de alimentación de pegamento:

corredor caliente

Método de enfriamiento:

Refrigeración por agua

Ciclo de moldeo

48,5s

- Embrión de botella de 72 cavidades Análisis de flujo de molde y diseño de moldePara el análisis del flujo del molde y el proceso de diseño del molde del molde de preforma de botella de 72 cavidades:Análisis de flujo del molde:Recopile datos relevantes necesarios para el diseño del molde, incluido el tamaño, la forma, los parámetros del proceso de moldeo por inyección, etc. de la preforma.Utilice un software profesional de análisis de flujo de moldes para importar el modelo geométrico del molde y establecer los parámetros del proceso de moldeo por inyección.Realice análisis de flujo del molde para simular el flujo de plástico durante el proceso de moldeo por inyección, incluido el llenado, el enfriamiento y la solidificación.Analice los resultados del flujo del molde, verifique si hay defectos como burbujas, disparos cortos, deformaciones, etc., y realice optimizaciones y mejoras en función de los resultados del análisis.Proceso de diseño de moldes:Recopile los requisitos de diseño y las especificaciones de las preformas de botellas, incluidos los requisitos de tamaño, forma, boca de la botella y rosca.Llevar a cabo el diseño de la estructura del molde, incluido el diseño de la cavidad, el diseño del sistema de refrigeración, el diseño del sistema de sellado de aire de la válvula de aguja, etc.De acuerdo con el diseño de la estructura del molde, diseñe y fabrique piezas del molde, incluido el núcleo del molde, la cavidad del molde, la válvula de aguja, el sistema de enfriamiento, etc.Realice el montaje del molde y ensamble las piezas del molde para formar una estructura de molde completa.Lleve a cabo la depuración y optimización del molde, incluido el ajuste de los parámetros del proceso de moldeo por inyección, la optimización del sistema de enfriamiento, la depuración del sistema de sellado de aire de la válvula de aguja, etc.Lleve a cabo la producción de prueba de moldes y la verificación de muestras para verificar si el tamaño, la calidad de la apariencia y el rendimiento de la preforma cumplen con los requisitos.Después de completar la depuración y verificación del molde, proceda a la producción en masa.En el proceso de diseño del molde, se deben considerar factores como el tamaño y la forma de la preforma, los parámetros del proceso de moldeo por inyección, el diseño de la estructura del molde, el diseño del sistema de enfriamiento, el diseño del sistema de sellado de aire de la válvula de aguja, etc. Mediante un análisis razonable del flujo del molde y un proceso de diseño de moldes, se puede optimizar el diseño del molde y mejorar la calidad y la eficiencia de producción de las preformas.

- Embrión de botella de 72 cavidades, proceso de fabricación del molde y selección del material del producto.La fabricación y el procesamiento del molde de preforma de 72 cavidades y la selección de materiales de preforma implican la fabricación de moldes y la selección de materiales de preforma.Fabricación y procesamiento de moldes:Selección del material del molde: elija materiales de molde adecuados, como acero aleado de alta calidad o acero inoxidable, para garantizar la dureza, la resistencia al desgaste y la resistencia a la corrosión del molde.Procesamiento de moldes: De acuerdo con el diseño del molde, se realizan mecanizado CNC, electroerosión, corte de alambre y otros procesos para fabricar piezas de moldes de precisión.Montaje del molde: ensamble las piezas del molde para formar una estructura de molde completa.Depuración de moldes: depure y optimice el molde para garantizar la estabilidad y eficiencia de producción del molde.Selección de material de preforma:Tereftalato de polietileno (PET): el material PET es un material comúnmente utilizado para fabricar preformas de botellas. Tiene las ventajas de alta transparencia, buena resistencia al calor, buena resistencia a la presión y buena reciclabilidad.Otros materiales plásticos: Dependiendo de las necesidades específicas, también se pueden seleccionar otros materiales plásticos, como polipropileno (PP) o polietileno (PE), pero estos materiales pueden tener limitaciones en cuanto a transparencia, resistencia al calor y resistencia a la presión en comparación con los materiales PET. Hay algunas deficiencias en otros aspectos.Durante el proceso de fabricación del molde, se debe prestar atención a la selección de los materiales del molde y al control de la tecnología de procesamiento para garantizar la calidad y precisión del molde. En términos de selección de materiales para preformas de botellas, el material comúnmente utilizado es el PET, que tiene las ventajas de alta transparencia, buena resistencia al calor, buena resistencia a la presión y buena reciclabilidad. Dependiendo de las necesidades específicas, también se pueden seleccionar otros materiales plásticos, pero es necesario considerar si su transparencia, resistencia al calor, resistencia a la presión y otras propiedades cumplen con los requisitos.La fabricación y procesamiento de moldes de preformas de botellas de 72 cavidades implica la fabricación de moldes y la selección de materiales de preformas de botellas. Mediante un procesamiento razonable de fabricación de moldes y una selección de materiales de preformas, se pueden fabricar preformas de alta calidad y cumplir con los requisitos del producto.

- Molde de embrión de botella de 72 cavidades Producción en masa y control de calidadLa producción en masa de moldeo por inyección de moldes de preformas de botellas de 72 cavidades implica aspectos como la mejora de la eficiencia de la producción, la configuración automatizada de herramientas y accesorios y el aseguramiento de la calidad del proceso.Mejora de la eficiencia de producción:Para mejorar la eficiencia de la producción, se pueden tomar las siguientes medidas:Línea de producción automatizada: Introducir equipos y líneas de producción automatizados para lograr un funcionamiento eficiente de los procesos de producción y moldeo por inyección automatizados.Producción paralela: se adopta la producción paralela para llevar a cabo múltiples procesos al mismo tiempo para acortar el ciclo de producción.Optimice los parámetros del proceso de moldeo por inyección: mejore la eficiencia y la calidad del moldeo por inyección optimizando los parámetros del proceso de moldeo por inyección, como la velocidad de inyección, el control de temperatura, etc.Configuración automatizada de herramientas y accesorios:Al configurar accesorios de herramientas automatizados, se puede mejorar la eficiencia de la producción y la calidad del producto, y se puede reducir la dependencia de las operaciones manuales. Los accesorios de herramientas automatizados pueden lograr las siguientes funciones:Carga y descarga automática: La carga y descarga automática se realiza a través de dispositivos automatizados, reduciendo el tiempo de operación manual.Posicionamiento y sujeción automáticos: el posicionamiento y sujeción automáticos de los productos se logran mediante fijaciones automatizadas, lo que mejora la eficiencia de la producción y la consistencia del producto.Detección y eliminación automática: la detección y eliminación automática de productos se realizan a través de dispositivos automatizados para mejorar la calidad del producto y la eficiencia de la producción.Aseguramiento de la calidad del proceso:Durante la producción en masa, se requiere garantía de calidad del proceso para garantizar la consistencia y estabilidad del producto. Las medidas comunes de garantía de calidad incluyen:Plan de control de calidad: Desarrollar un plan de control de calidad para aclarar los requisitos de calidad y los métodos de control para cada eslabón.Inspección y pruebas: realice inspecciones y pruebas del producto, como inspección de apariencia, medición dimensional, pruebas funcionales, etc., para garantizar que el producto cumpla con los requisitos.Monitoreo de procesos: Monitoree el proceso de producción, como control de temperatura, control de presión de inyección, etc., para garantizar la consistencia y estabilidad del producto.En resumen, la producción en masa de moldeo por inyección de moldes de preformas de botellas de 72 cavidades implica aspectos como la mejora de la eficiencia de la producción, la configuración automatizada de herramientas y accesorios y el aseguramiento de la calidad del proceso. A través de medidas y gestión razonables, se puede mejorar la eficiencia del moldeo por inyección, reducir los costos y garantizar la calidad y estabilidad del producto.