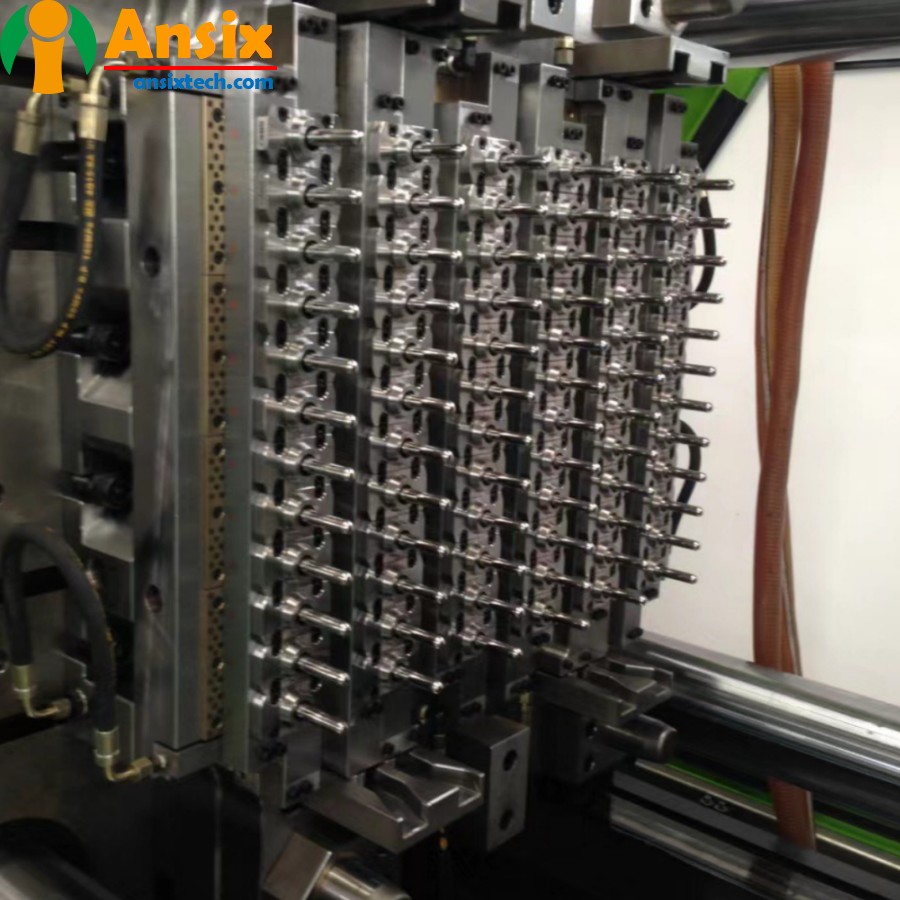

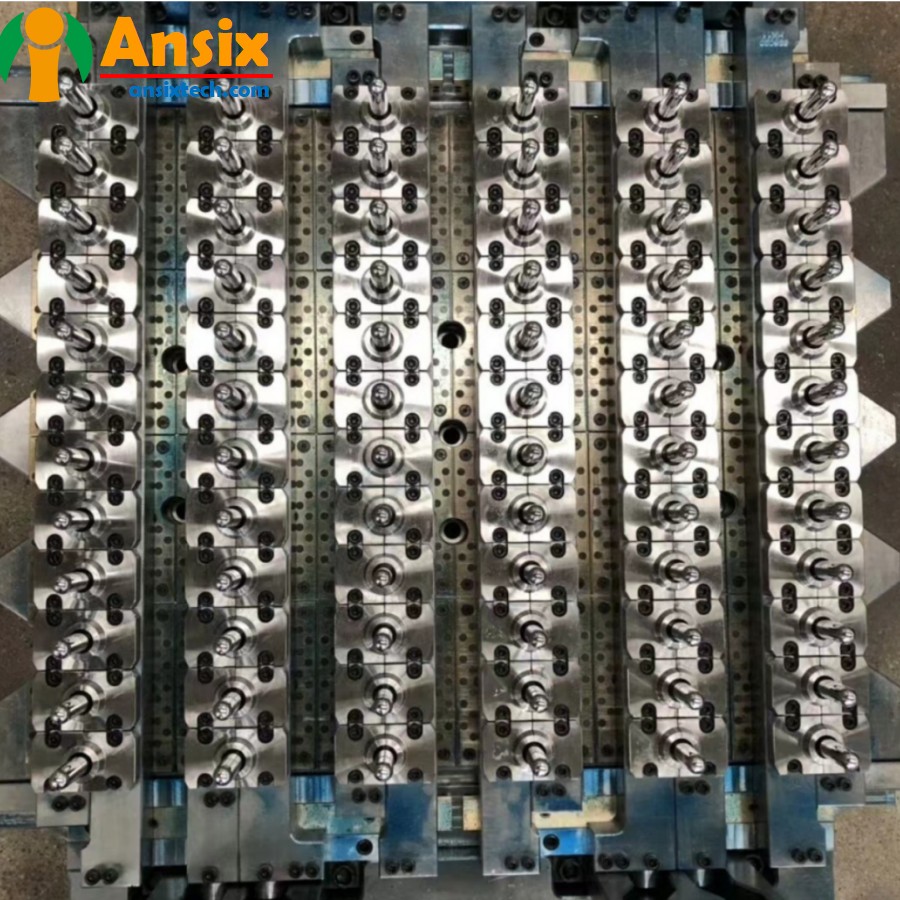

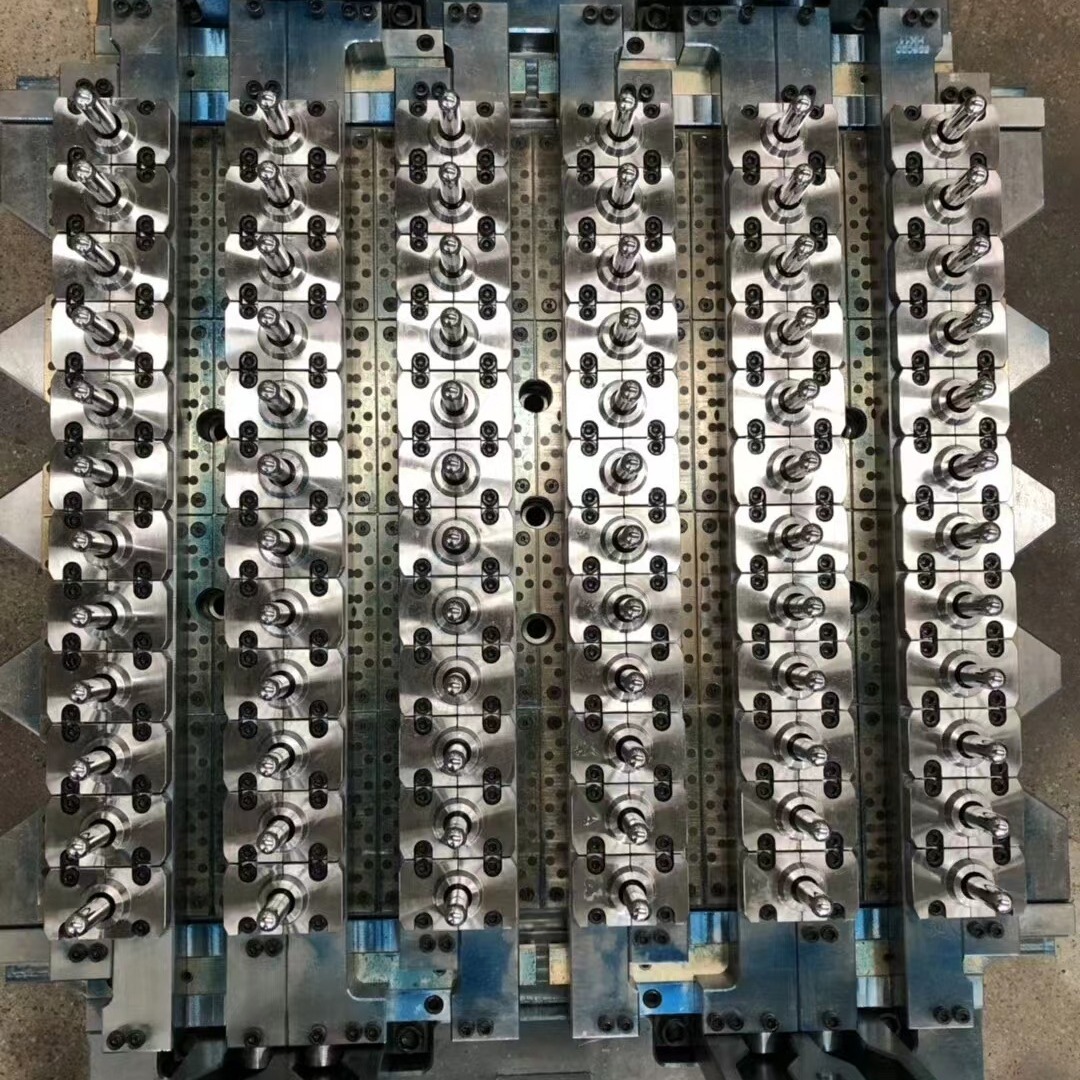

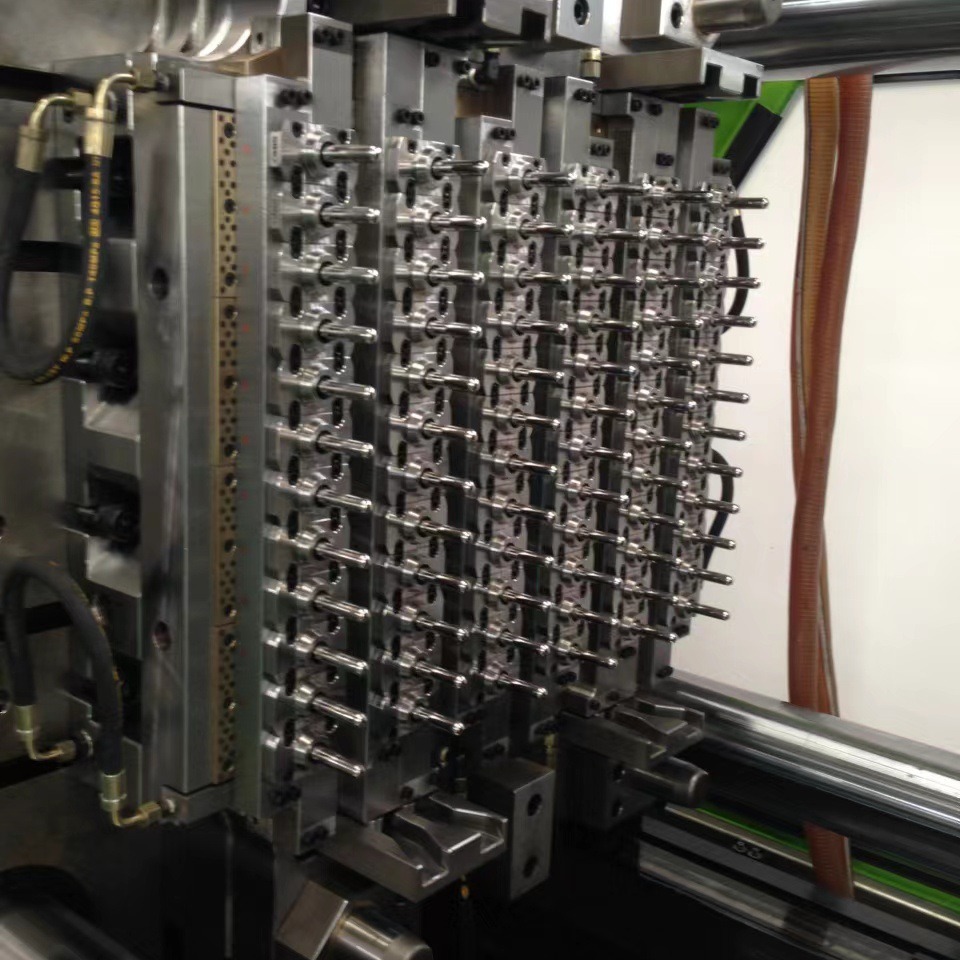

Vorformling für PET-Flaschen mit 72 Hohlräumen, Vorformling für Rohre, Getränkeflasche, Lebensmittelverpackung, Standardkaliber 30, nicht standardmäßiges Kaliber

MERKMALE

-

Formbeschreibung

Produktmaterialien:

HAUSTIER

Formmaterial:

2344 S136 Cr12、Cr12MoV、Cr12Mo1V1

Anzahl der Hohlräume:

72

Leimzufuhrmethode:

Heisser Renner

Kühlungsmethode:

Wasserkühlen

Formzyklus

48,5s

- Flaschenembryo mit 72 Kavitäten Formflussanalyse und FormdesignFür die Formflussanalyse und den Formdesignprozess der Flaschenvorformlingform mit 72 Kavitäten:Formflussanalyse:Sammeln Sie relevante Daten, die für die Formkonstruktion erforderlich sind, einschließlich Größe, Form, Spritzgussprozessparameter usw. des Vorformlings.Verwenden Sie eine professionelle Software zur Formflussanalyse, um das geometrische Modell der Form zu importieren und die Parameter des Spritzgussprozesses festzulegen.Führen Sie eine Formflussanalyse durch, um den Kunststofffluss während des Spritzgussprozesses zu simulieren, einschließlich Füllen, Abkühlen und Erstarren.Analysieren Sie die Ergebnisse des Formflusses, prüfen Sie, ob Fehler wie Blasen, kurze Schüsse, Verzug usw. vorliegen, und nehmen Sie auf der Grundlage der Analyseergebnisse Optimierungen und Verbesserungen vor.Formdesignprozess:Erfassen Sie die Designanforderungen und Spezifikationen der Flaschenvorformlinge, einschließlich der Anforderungen an Größe, Form, Flaschenmündung und Gewinde.Führen Sie den Entwurf der Formstruktur durch, einschließlich Hohlraumentwurf, Entwurf des Kühlsystems, Entwurf des Nadelventil-Luftdichtungssystems usw.Entwerfen und fertigen Sie je nach Formstrukturdesign Formteile, einschließlich Formkern, Formhohlraum, Nadelventil, Kühlsystem usw.Führen Sie die Formmontage durch und montieren Sie Formteile zu einer vollständigen Formstruktur.Führen Sie die Fehlersuche und -optimierung der Form durch, einschließlich der Anpassung der Parameter des Spritzgussprozesses, der Optimierung des Kühlsystems, der Fehlersuche im Luftabdichtungssystem des Nadelventils usw.Führen Sie eine Formversuchsproduktion und eine Stichprobenüberprüfung durch, um zu überprüfen, ob Größe, Aussehen, Qualität und Leistung des Vorformlings den Anforderungen entsprechen.Fahren Sie nach Abschluss des Debuggings und der Überprüfung der Form mit der Massenproduktion fort.Bei der Formkonstruktion müssen Faktoren wie Größe und Form des Vorformlings, Parameter des Spritzgussprozesses, Design der Formstruktur, Design des Kühlsystems, Design des Nadelventil-Luftabdichtungssystems usw. berücksichtigt werden. Durch eine sinnvolle Formflussanalyse und einen Formdesignprozess kann das Formdesign optimiert und die Qualität und Produktionseffizienz der Vorformlinge verbessert werden.

- Flaschenembryo mit 72 Kavitäten, Formenherstellungsprozess und ProduktmaterialauswahlDie Herstellung und Verarbeitung der Vorformlingsform mit 72 Kavitäten und die Auswahl der Vorformlingsmaterialien umfassen die Herstellung der Form und die Auswahl der Vorformlingsmaterialien.Formenbau und -bearbeitung:Auswahl des Formmaterials: Wählen Sie geeignete Formmaterialien wie hochwertigen legierten Stahl oder Edelstahl, um die Härte, Verschleißfestigkeit und Korrosionsbeständigkeit der Form sicherzustellen.Formenbearbeitung: Je nach Formdesign werden CNC-Bearbeitung, Erodieren, Drahtschneiden und andere Prozesse durchgeführt, um Präzisionsformteile herzustellen.Formmontage: Montieren Sie die Formteile zu einer vollständigen Formstruktur.Formen-Debugging: Debuggen und Optimieren der Form, um die Stabilität und Produktionseffizienz der Form sicherzustellen.Auswahl des Vorformlingsmaterials:Polyethylenterephthalat (PET): PET-Material ist ein häufig verwendetes Material für die Herstellung von Flaschenvorformlingen. Es bietet die Vorteile einer hohen Transparenz, einer guten Hitzebeständigkeit, einer guten Druckbeständigkeit und einer guten Recyclingfähigkeit.Andere Kunststoffmaterialien: Abhängig von den spezifischen Anforderungen können auch andere Kunststoffmaterialien ausgewählt werden, wie zum Beispiel Polypropylen (PP) oder Polyethylen (PE), diese Materialien können jedoch im Vergleich zu PET-Materialien Einschränkungen in der Transparenz, Hitzebeständigkeit und Druckbeständigkeit aufweisen. In anderen Aspekten gibt es einige Mängel.Während des Formenherstellungsprozesses muss auf die Auswahl der Formmaterialien und die Kontrolle der Verarbeitungstechnologie geachtet werden, um die Qualität und Genauigkeit der Form sicherzustellen. Bei der Materialauswahl für Flaschenvorformlinge wird häufig PET verwendet, das die Vorteile einer hohen Transparenz, einer guten Hitzebeständigkeit, einer guten Druckbeständigkeit und einer guten Recyclingfähigkeit bietet. Je nach Bedarf können auch andere Kunststoffmaterialien gewählt werden, allerdings ist zu prüfen, ob deren Transparenz, Hitzebeständigkeit, Druckfestigkeit und andere Eigenschaften den Anforderungen entsprechen.Die Herstellung und Verarbeitung von Flaschenvorformlingsformen mit 72 Kavitäten umfasst die Herstellung von Formen und die Auswahl der Flaschenvorformlingsmaterialien. Durch eine angemessene Verarbeitung im Formenbau und die Auswahl des Vorformlingsmaterials können hochwertige Vorformlinge hergestellt werden, die den Produktanforderungen entsprechen.

- Embryoform für Flaschen mit 72 Kavitäten. Massenproduktion und QualitätskontrolleDie Massenproduktion von Spritzgussformen für 72-Flaschen-Vorformlinge umfasst Aspekte wie die Verbesserung der Produktionseffizienz, die automatisierte Werkzeug- und Vorrichtungskonfiguration sowie die Prozessqualitätssicherung.Verbesserung der Produktionseffizienz:Um die Produktionseffizienz zu verbessern, können folgende Maßnahmen ergriffen werden:Automatisierte Produktionslinie: Führen Sie automatisierte Geräte und Produktionslinien ein, um einen effizienten Betrieb automatisierter Spritzguss- und Produktionsprozesse zu erreichen.Parallelproduktion: Bei der Parallelproduktion werden mehrere Prozesse gleichzeitig ausgeführt, um den Produktionszyklus zu verkürzen.Optimieren Sie die Parameter des Spritzgussprozesses: Verbessern Sie die Effizienz und Qualität des Spritzgussprozesses, indem Sie die Parameter des Spritzgussprozesses wie Einspritzgeschwindigkeit, Temperaturregelung usw. optimieren.Automatisierte Werkzeug- und Vorrichtungskonfiguration:Durch die Konfiguration automatisierter Werkzeugvorrichtungen können die Produktionseffizienz und die Produktqualität verbessert und die Abhängigkeit von manuellen Vorgängen verringert werden. Automatisierte Werkzeugvorrichtungen können die folgenden Funktionen erfüllen:Automatisches Be- und Entladen: Das automatische Be- und Entladen wird durch automatisierte Geräte realisiert, wodurch die manuelle Betriebszeit reduziert wird.Automatische Positionierung und Klemmung: Die automatische Positionierung und Klemmung von Produkten wird durch automatisierte Vorrichtungen erreicht, wodurch die Produktionseffizienz und die Produktkonsistenz verbessert werden.Automatische Erkennung und Eliminierung: Die automatische Erkennung und Eliminierung von Produkten wird durch automatisierte Geräte realisiert, um die Produktqualität und Produktionseffizienz zu verbessern.Prozessqualitätssicherung:Während der Massenproduktion ist eine Prozessqualitätssicherung erforderlich, um die Produktkonsistenz und -stabilität sicherzustellen. Zu den gängigen Qualitätssicherungsmaßnahmen gehören:Qualitätskontrollplan: Entwickeln Sie einen Qualitätskontrollplan, um die Qualitätsanforderungen und Kontrollmethoden für jede Verbindung zu klären.Inspektion und Tests: Führen Sie Produktinspektionen und -tests durch, z. B. Inspektion des Aussehens, Maßmessung, Funktionstests usw., um sicherzustellen, dass das Produkt die Anforderungen erfüllt.Prozessüberwachung: Überwachen Sie den Produktionsprozess, wie z. B. Temperaturkontrolle, Einspritzdruckkontrolle usw., um Produktkonsistenz und -stabilität sicherzustellen.Zusammenfassend lässt sich sagen, dass die Massenproduktion von Spritzgussformen für 72-Flaschen-Vorformlinge Aspekte wie die Verbesserung der Produktionseffizienz, die automatisierte Werkzeug- und Vorrichtungskonfiguration sowie die Prozessqualitätssicherung umfasst. Durch sinnvolle Maßnahmen und Management kann die Effizienz des Spritzgießens verbessert, die Kosten gesenkt und die Produktqualität und -stabilität sichergestellt werden.