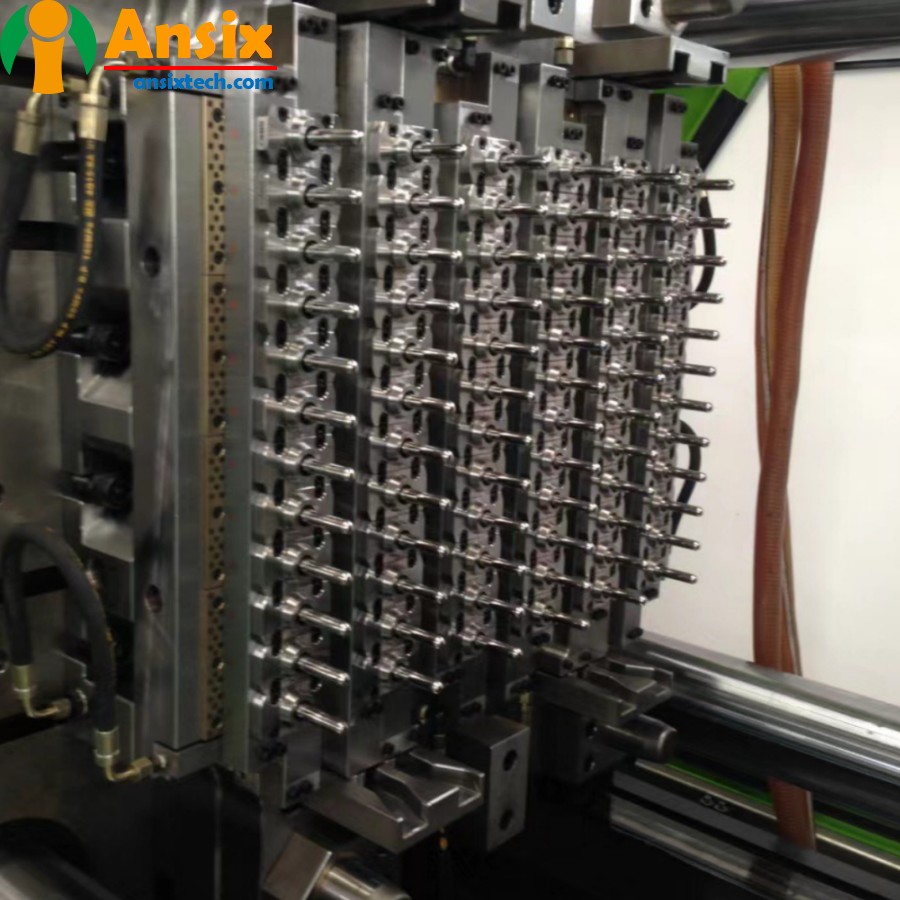

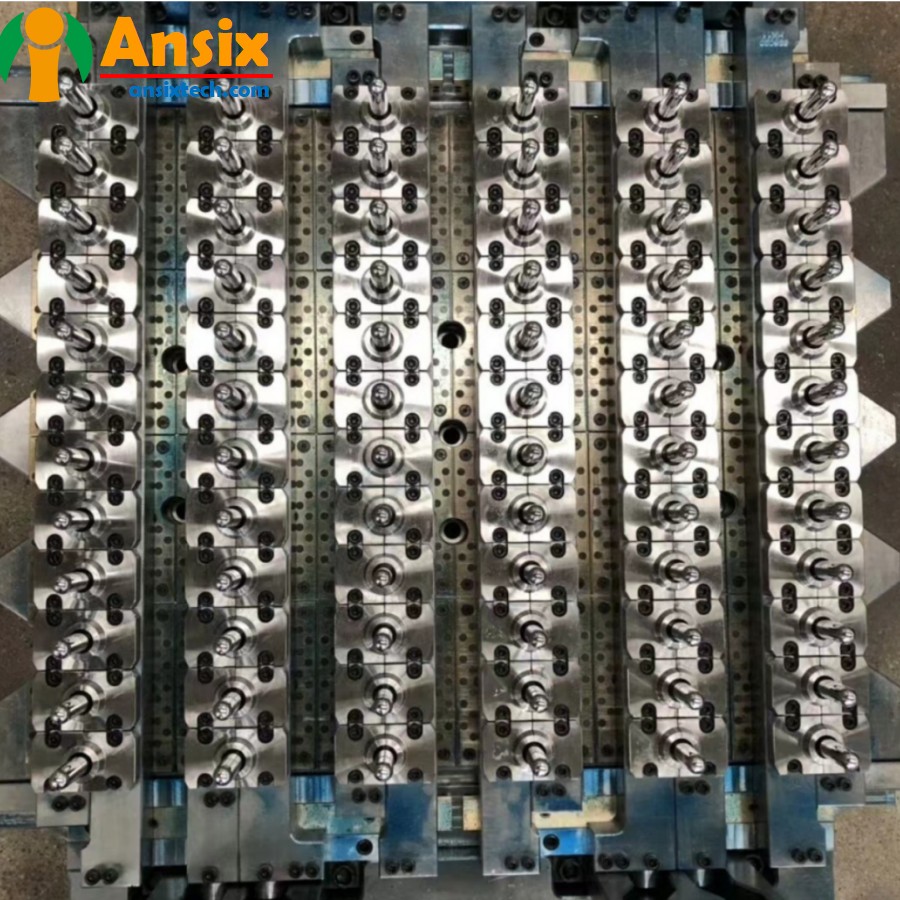

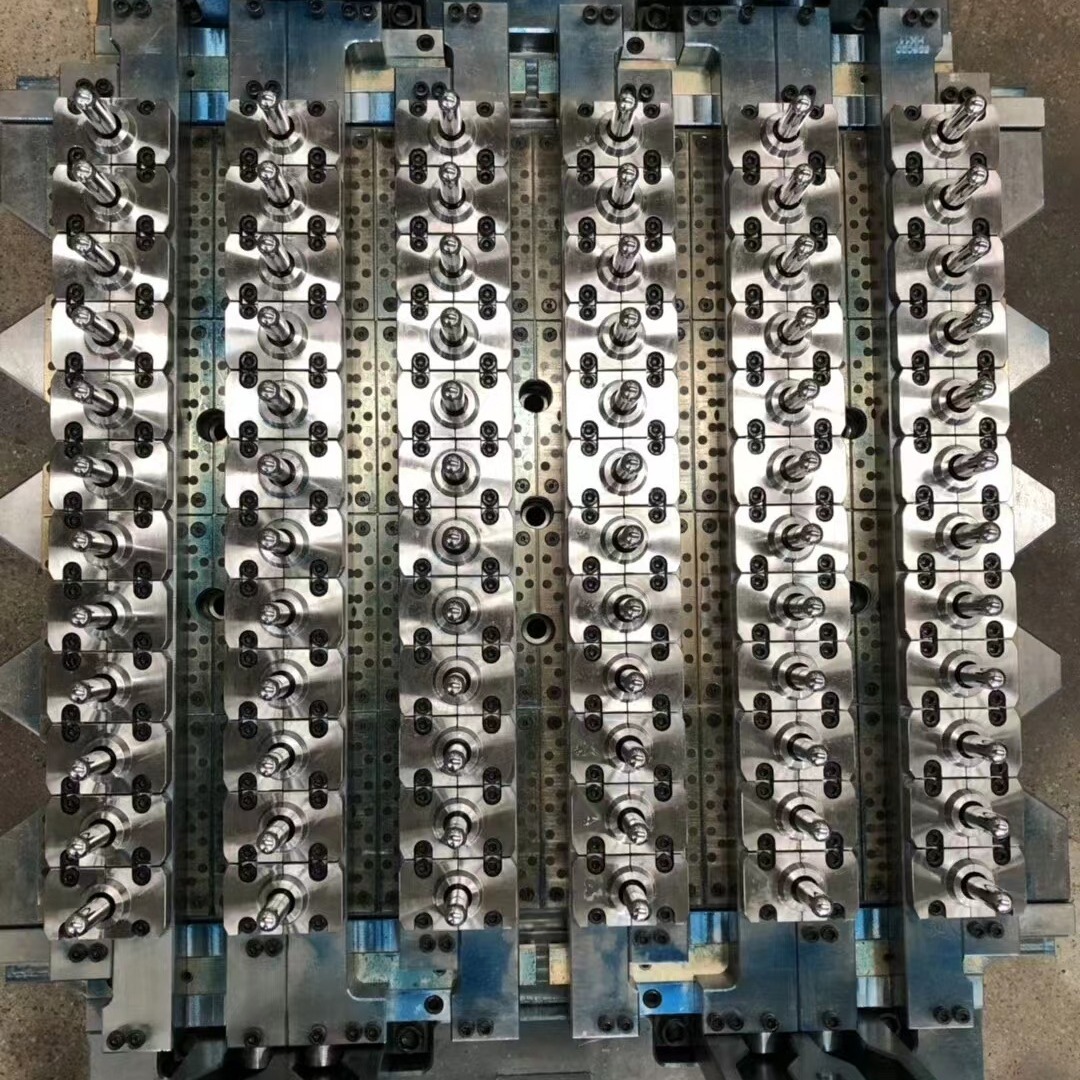

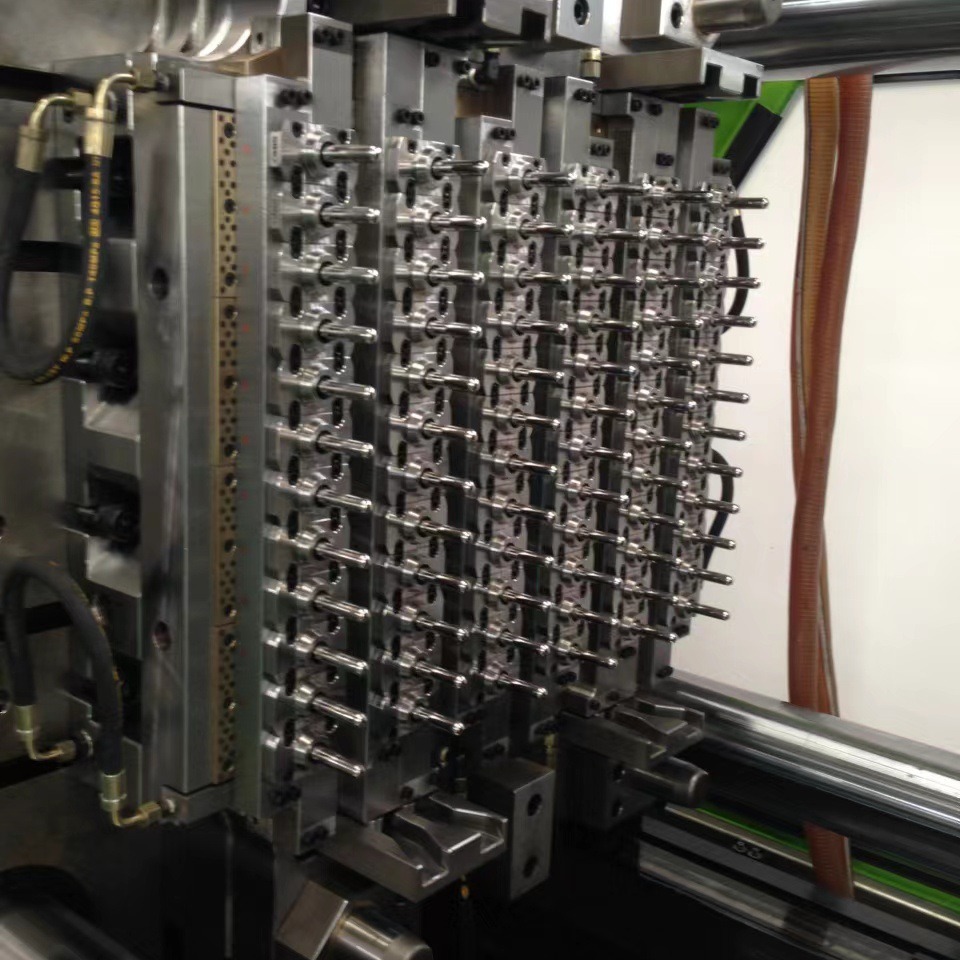

Moule de préforme de bouteille PET à 72 cavités, tube de préforme, bouteille de boisson, emballage alimentaire, calibre standard 30, non standard

CARACTÉRISTIQUES

-

Description du moule

Matériaux du produit :

ANIMAL DE COMPAGNIE

Matériau du moule :

2344 S136 Cr12, Cr12MoV, Cr12Mo1V1

Nombre de cavités :

72

Méthode d'alimentation en colle :

Canal chaud

Méthode de refroidissement :

Eau froide

Cycle de moulage

48,5 s

- Embryon de bouteille à 72 cavités Analyse du flux de moule et conception de moulesPour l'analyse du flux de moule et le processus de conception du moule de préforme de bouteille à 72 empreintes :Analyse du flux de moule :Collectez les données pertinentes requises pour la conception du moule, notamment la taille, la forme, les paramètres du processus de moulage par injection, etc. de la préforme.Utilisez un logiciel professionnel d’analyse de flux de moule pour importer le modèle géométrique du moule et définir les paramètres du processus de moulage par injection.Effectuez une analyse du flux de moule pour simuler l’écoulement du plastique pendant le processus de moulage par injection, y compris le remplissage, le refroidissement et la solidification.Analysez les résultats du flux de moule, vérifiez s'il existe des défauts tels que des bulles, des tirs courts, des déformations, etc., et effectuez des optimisations et des améliorations en fonction des résultats de l'analyse.Processus de conception de moule :Recueillez les exigences de conception et les spécifications des préformes de bouteilles, y compris les exigences en matière de taille, de forme, de goulot de bouteille et de filetage.Réaliser la conception de la structure du moule, y compris la conception de la cavité, la conception du système de refroidissement, la conception du système d'étanchéité à l'air de la vanne à pointeau, etc.Selon la conception de la structure du moule, concevez et fabriquez des pièces de moule, y compris le noyau du moule, la cavité du moule, la vanne à pointeau, le système de refroidissement, etc.Réalisez l’assemblage du moule et assemblez les pièces du moule pour former une structure de moule complète.Effectuer le débogage et l'optimisation des moules, y compris l'ajustement des paramètres du processus de moulage par injection, l'optimisation du système de refroidissement, le débogage du système d'étanchéité à l'air de la vanne à pointeau, etc.Effectuer une production d'essais de moules et une vérification des échantillons pour vérifier si la taille, la qualité de l'apparence et les performances de la préforme répondent aux exigences.Après avoir terminé le débogage et la vérification du moule, passez à la production en série.Dans le processus de conception du moule, des facteurs tels que la taille et la forme de la préforme, les paramètres du processus de moulage par injection, la conception de la structure du moule, la conception du système de refroidissement, la conception du système d'étanchéité à l'air de la vanne à pointeau, etc. Grâce à une analyse raisonnable du flux de moule et à un processus de conception de moule, la conception du moule peut être optimisée et la qualité et l'efficacité de production des préformes peuvent être améliorées.

- Embryon de bouteille à 72 cavités, processus de fabrication du moule et sélection des matériaux du produitLa fabrication et le traitement du moule de préforme à 72 cavités et la sélection des matériaux de préforme impliquent la fabrication du moule et la sélection des matériaux de préforme.Fabrication et transformation de moules :Sélection des matériaux de moule : choisissez des matériaux de moule appropriés, tels que l'acier allié de haute qualité ou l'acier inoxydable, pour garantir la dureté, la résistance à l'usure et la résistance à la corrosion du moule.Traitement des moules : selon la conception du moule, l'usinage CNC, l'électroérosion, la découpe au fil et d'autres processus sont effectués pour fabriquer des pièces de moule de précision.Assemblage du moule : assemblez les pièces du moule pour former une structure de moule complète.Débogage du moule : déboguer et optimiser le moule pour garantir la stabilité et l’efficacité de la production du moule.Sélection des matériaux de préforme :Polyéthylène téréphtalate (PET) : Le matériau PET est un matériau couramment utilisé pour la fabrication de préformes de bouteilles. Il présente les avantages d'une transparence élevée, d'une bonne résistance à la chaleur, d'une bonne résistance à la pression et d'une bonne recyclabilité.Autres matières plastiques : En fonction des besoins spécifiques, d'autres matières plastiques peuvent également être sélectionnées, comme le polypropylène (PP) ou le polyéthylène (PE), mais ces matériaux peuvent présenter des limites en matière de transparence, de résistance à la chaleur et de résistance à la pression par rapport aux matériaux PET. Il existe quelques lacunes dans d’autres aspects.Pendant le processus de fabrication du moule, une attention particulière doit être portée à la sélection des matériaux du moule et au contrôle de la technologie de traitement pour garantir la qualité et la précision du moule. En termes de sélection des matériaux de préforme de bouteilles, le matériau couramment utilisé est le PET, qui présente les avantages d'une transparence élevée, d'une bonne résistance à la chaleur, d'une bonne résistance à la pression et d'une bonne recyclabilité. En fonction des besoins spécifiques, d'autres matériaux plastiques peuvent également être sélectionnés, mais il est nécessaire de déterminer si leur transparence, leur résistance à la chaleur, leur résistance à la pression et d'autres propriétés répondent aux exigences.La fabrication et le traitement de moules de préformes de bouteilles à 72 cavités impliquent la fabrication de moules et la sélection des matériaux de préformes de bouteilles. Grâce à un traitement raisonnable de fabrication de moules et à une sélection de matériaux de préforme, des préformes de haute qualité peuvent être fabriquées et répondre aux exigences du produit.

- Moule d'embryon de bouteille à 72 cavités Production de masse et contrôle qualitéLa production en série de moulage par injection de moules de préformes de bouteilles à 72 cavités implique des aspects tels que l'amélioration de l'efficacité de la production, la configuration automatisée des outils et des accessoires, ainsi que l'assurance qualité des processus.Amélioration de l'efficacité de la production :Afin d'améliorer l'efficacité de la production, les mesures suivantes peuvent être prises :Ligne de production automatisée : introduisez des équipements et des lignes de production automatisés pour obtenir un fonctionnement efficace des processus automatisés de moulage par injection et de production.Production parallèle : la production parallèle est adoptée pour effectuer plusieurs processus en même temps afin de raccourcir le cycle de production.Optimiser les paramètres du processus de moulage par injection : Améliorez l'efficacité et la qualité du moulage par injection en optimisant les paramètres du processus de moulage par injection, tels que la vitesse d'injection, le contrôle de la température, etc.Configuration automatisée des outils et des montages :En configurant des outillages automatisés, l'efficacité de la production et la qualité des produits peuvent être améliorées, et le recours aux opérations manuelles peut être réduit. Les montages d'outillage automatisés peuvent réaliser les fonctions suivantes :Chargement et déchargement automatiques : le chargement et le déchargement automatiques sont réalisés grâce à des dispositifs automatisés, réduisant ainsi le temps d'opération manuelle.Positionnement et serrage automatiques : le positionnement et le serrage automatiques des produits sont obtenus grâce à des dispositifs automatisés, améliorant ainsi l'efficacité de la production et la cohérence du produit.Détection et élimination automatiques : La détection et l'élimination automatiques des produits sont réalisées grâce à des dispositifs automatisés pour améliorer la qualité des produits et l'efficacité de la production.Assurance qualité des processus :Lors de la production de masse, une assurance qualité des processus est nécessaire pour garantir la cohérence et la stabilité du produit. Les mesures courantes d’assurance qualité comprennent :Plan de contrôle qualité : Élaborer un plan de contrôle qualité pour clarifier les exigences qualité et les méthodes de contrôle pour chaque maillon.Inspection et tests : Effectuer une inspection et des tests du produit, tels que l'inspection de l'apparence, la mesure dimensionnelle, les tests fonctionnels, etc., pour garantir que le produit répond aux exigences.Surveillance du processus : surveillez le processus de production, tel que le contrôle de la température, le contrôle de la pression d'injection, etc., pour garantir la cohérence et la stabilité du produit.En résumé, la production en série de moulage par injection de moules de préformes de bouteilles à 72 cavités implique des aspects tels que l'amélioration de l'efficacité de la production, la configuration automatisée des outils et des accessoires, ainsi que l'assurance qualité des processus. Grâce à des mesures et à une gestion raisonnables, l'efficacité du moulage par injection peut être améliorée, les coûts réduits et la qualité et la stabilité du produit assurées.