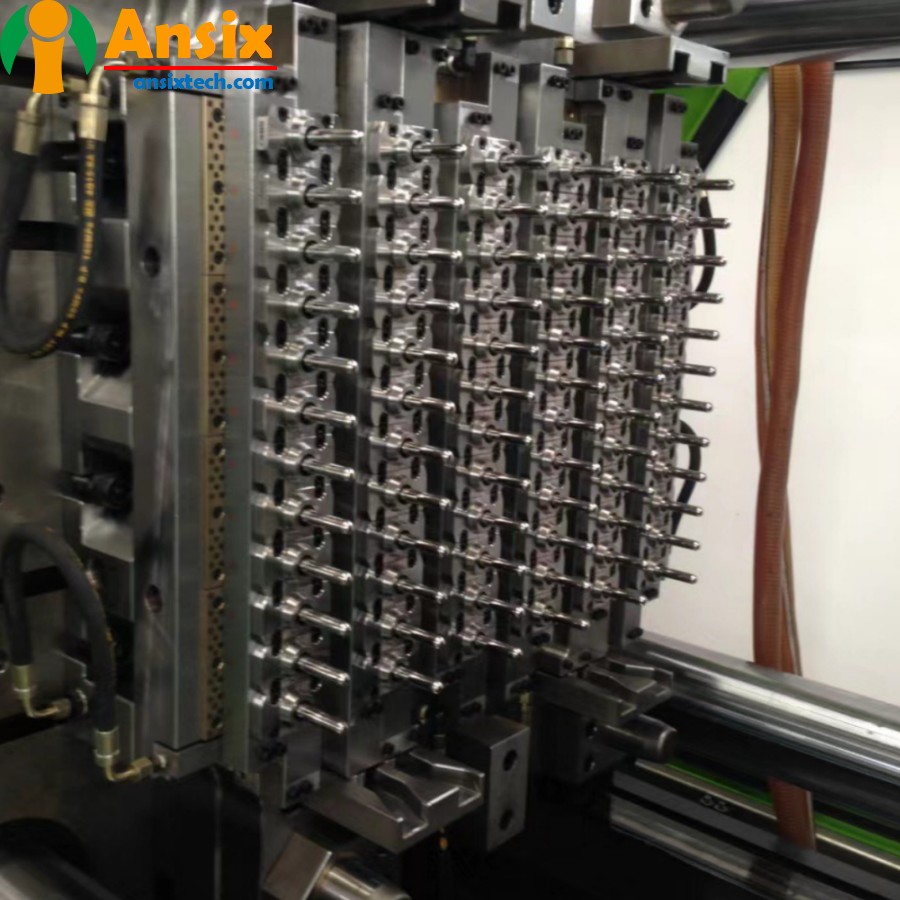

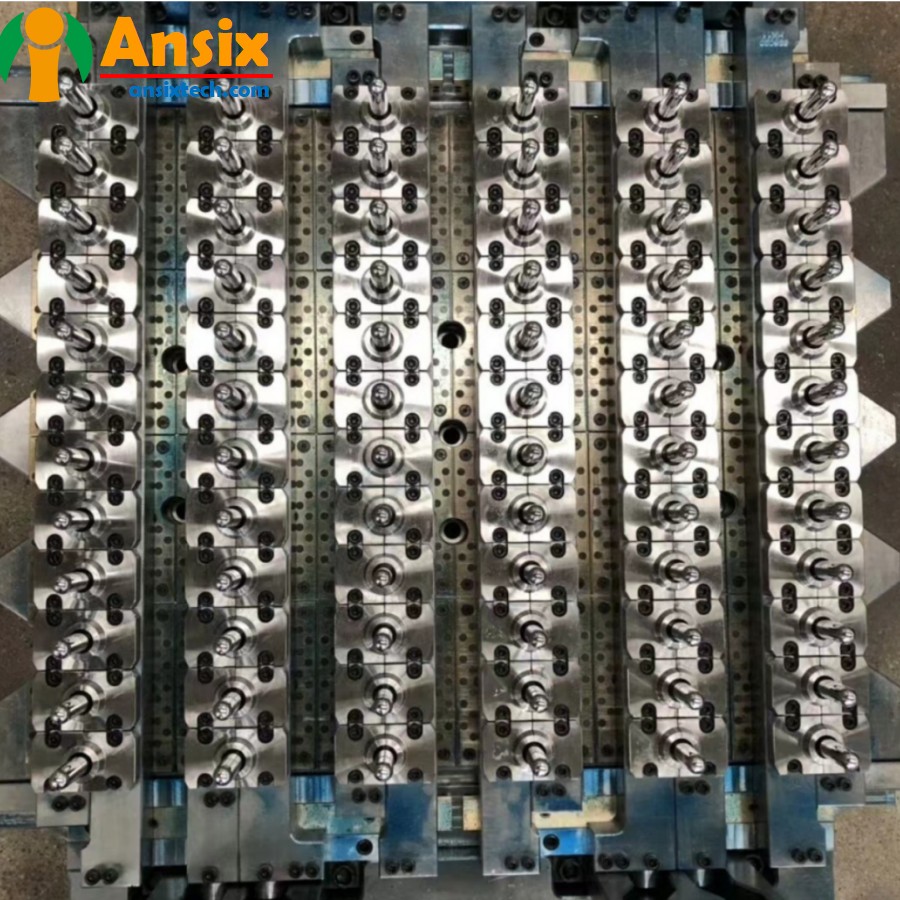

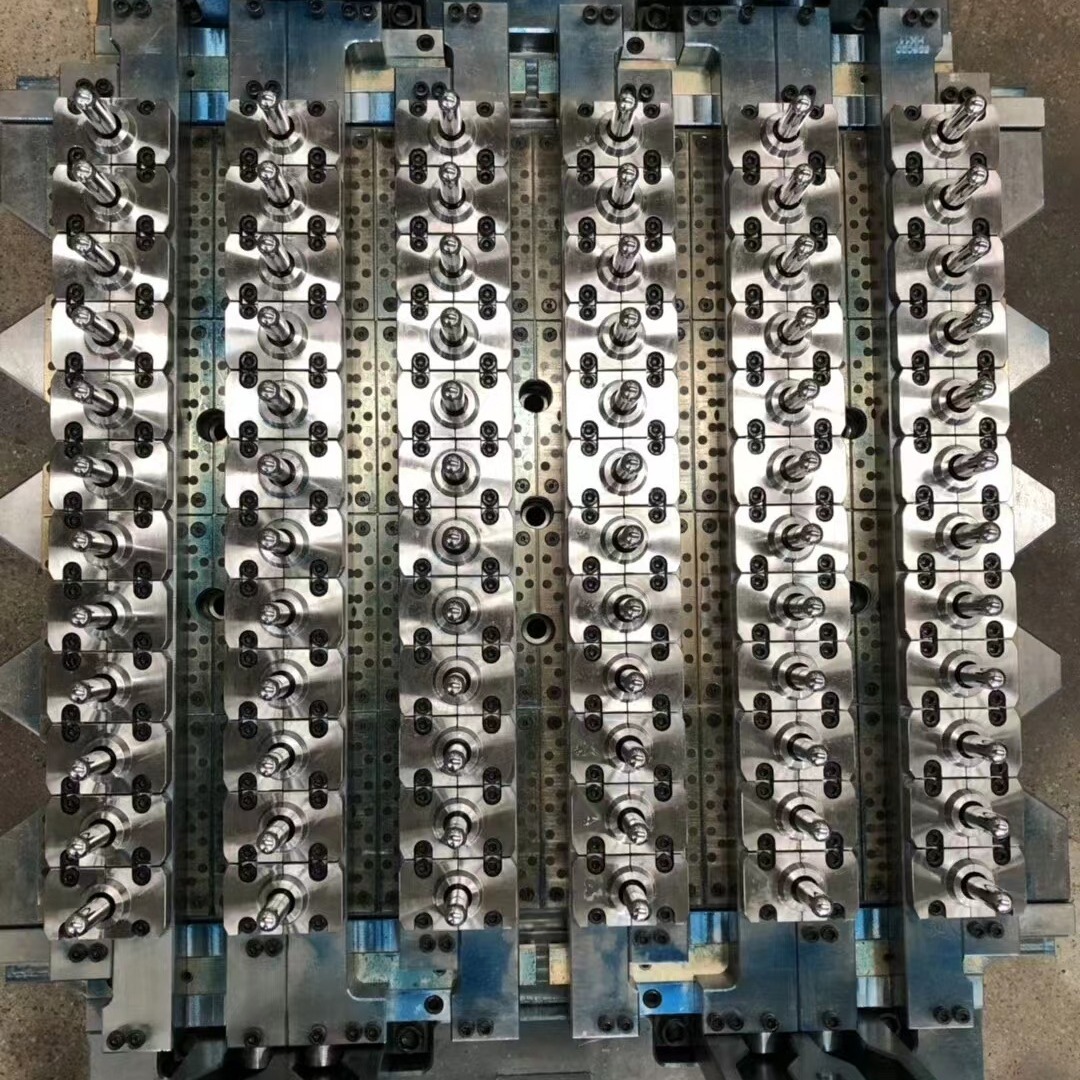

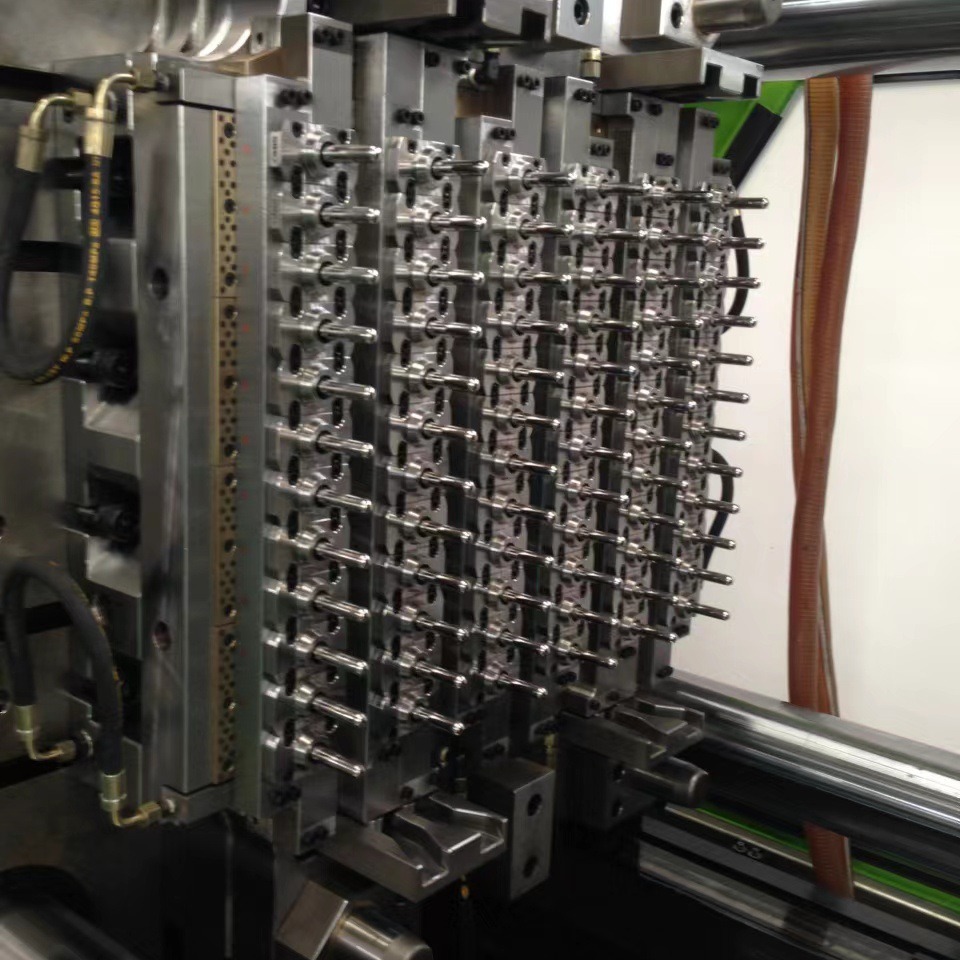

72 rongga botol PET preform cetakan tabung preform cetakan botol minuman kemasan makanan kaliber standar 30 kaliber non-standar

FITUR

-

Deskripsi Cetakan

Bahan Produk:

PELIHARAAN

Bahan Cetakan:

2344 S136 Cr12、Cr12MoV、Cr12Mo1V1

Jumlah Rongga:

72

Metode Pemberian Lem:

Pelari panas

Metode Pendinginan:

Pendingin air

Siklus Pencetakan

48,5 detik

- 72 rongga botol embrio Analisis aliran cetakan dan desain cetakanUntuk analisis aliran cetakan dan proses desain cetakan cetakan preform botol 72 rongga:Analisis aliran cetakan:Kumpulkan data relevan yang diperlukan untuk desain cetakan, termasuk ukuran, bentuk, parameter proses pencetakan injeksi, dll.Gunakan perangkat lunak analisis aliran cetakan profesional untuk mengimpor model geometris cetakan dan mengatur parameter proses pencetakan injeksi.Melakukan analisis aliran cetakan untuk mensimulasikan aliran plastik selama proses pencetakan injeksi, termasuk pengisian, pendinginan, dan pemadatan.Analisis hasil aliran cetakan, periksa apakah terdapat cacat seperti bubble, short shot, warpage, dll, dan lakukan optimasi dan perbaikan berdasarkan hasil analisis.Proses desain cetakan:Kumpulkan persyaratan desain dan spesifikasi bentuk awal botol, termasuk ukuran, bentuk, mulut botol, dan persyaratan benang.Melaksanakan desain struktur cetakan, termasuk desain rongga, desain sistem pendingin, desain sistem segel udara katup jarum, dll.Menurut desain struktur cetakan, desain dan pembuatan bagian cetakan, termasuk inti cetakan, rongga cetakan, katup jarum, sistem pendingin, dll.Melaksanakan perakitan cetakan dan merakit bagian-bagian cetakan untuk membentuk struktur cetakan yang lengkap.Melakukan debugging dan optimasi cetakan, termasuk menyesuaikan parameter proses pencetakan injeksi, mengoptimalkan sistem pendingin, men-debug sistem penyegelan udara katup jarum, dll.Lakukan produksi uji coba cetakan dan verifikasi sampel untuk memeriksa apakah ukuran, kualitas tampilan, dan kinerja bentuk awal memenuhi persyaratan.Setelah menyelesaikan debugging dan verifikasi cetakan, lanjutkan ke produksi massal.Dalam proses desain cetakan, faktor-faktor seperti ukuran dan bentuk preform, parameter proses pencetakan injeksi, desain struktur cetakan, desain sistem pendingin, desain sistem penyegelan udara katup jarum, dll perlu dipertimbangkan. Melalui analisis aliran cetakan yang masuk akal dan proses desain cetakan, desain cetakan dapat dioptimalkan dan kualitas serta efisiensi produksi bentuk awal dapat ditingkatkan.

- Embrio botol 72 rongga proses pembuatan cetakan dan pemilihan bahan produkPembuatan dan pemrosesan cetakan preform 72 rongga dan pemilihan bahan preform melibatkan pembuatan cetakan dan pemilihan bahan preform.Pembuatan dan pemrosesan cetakan:Pemilihan bahan cetakan: Pilih bahan cetakan yang sesuai, seperti baja paduan berkualitas tinggi atau baja tahan karat, untuk memastikan kekerasan, ketahanan aus, dan ketahanan korosi pada cetakan.Pemrosesan cetakan: Menurut desain cetakan, pemesinan CNC, EDM, pemotongan kawat, dan proses lainnya dilakukan untuk memproduksi bagian cetakan yang presisi.Perakitan cetakan: Rakit bagian-bagian cetakan untuk membentuk struktur cetakan yang lengkap.Debugging cetakan: debug dan optimalkan cetakan untuk memastikan stabilitas dan efisiensi produksi cetakan.Pemilihan bahan bentuk awal:Polyethylene terephthalate (PET): Bahan PET adalah bahan yang umum digunakan untuk pembuatan bentuk botol. Keunggulannya adalah transparansi yang tinggi, ketahanan panas yang baik, ketahanan tekanan yang baik, dan kemampuan daur ulang yang baik.Bahan plastik lainnya: Tergantung pada kebutuhan spesifik, bahan plastik lain juga dapat dipilih, seperti polipropilen (PP) atau polietilen (PE), namun bahan ini mungkin memiliki keterbatasan dalam transparansi, tahan panas, dan tahan tekanan dibandingkan dengan bahan PET. Terdapat beberapa kekurangan pada aspek lainnya.Selama proses pembuatan cetakan, perhatian perlu diberikan pada pemilihan bahan cetakan dan pengendalian teknologi pemrosesan untuk menjamin kualitas dan keakuratan cetakan. Dalam hal pemilihan material preform botol, material yang umum digunakan adalah PET, yang memiliki keunggulan transparansi tinggi, ketahanan panas yang baik, ketahanan tekanan yang baik, dan kemampuan daur ulang yang baik. Tergantung pada kebutuhan spesifik, bahan plastik lain juga dapat dipilih, namun perlu dipertimbangkan apakah transparansi, ketahanan panas, ketahanan tekanan, dan sifat lainnya memenuhi persyaratan.Pembuatan dan pemrosesan cetakan preform botol 72 rongga melibatkan pembuatan cetakan dan pemilihan bahan preform botol. Melalui proses pembuatan cetakan yang wajar dan pemilihan material bentuk awal, bentuk awal berkualitas tinggi dapat diproduksi dan memenuhi persyaratan produk.

- Cetakan embrio botol 72 rongga Produksi massal dan kontrol kualitasProduksi massal cetakan injeksi cetakan botol 72 rongga melibatkan aspek-aspek seperti peningkatan efisiensi produksi, konfigurasi perkakas dan perlengkapan otomatis, dan jaminan kualitas proses.Peningkatan efisiensi produksi:Untuk meningkatkan efisiensi produksi, langkah-langkah berikut dapat dilakukan:Lini produksi otomatis: Memperkenalkan peralatan otomatis dan jalur produksi untuk mencapai pengoperasian cetakan injeksi otomatis dan proses produksi yang efisien.Produksi paralel: Produksi paralel diadopsi untuk melakukan beberapa proses pada waktu yang sama untuk memperpendek siklus produksi.Optimalkan parameter proses pencetakan injeksi: Tingkatkan efisiensi dan kualitas pencetakan injeksi dengan mengoptimalkan parameter proses pencetakan injeksi, seperti kecepatan injeksi, kontrol suhu, dll.Konfigurasi perkakas dan perlengkapan otomatis:Dengan mengonfigurasi perlengkapan perkakas otomatis, efisiensi produksi dan kualitas produk dapat ditingkatkan, serta ketergantungan pada pengoperasian manual dapat dikurangi. Perlengkapan perkakas otomatis dapat mencapai fungsi berikut:Bongkar muat otomatis: Bongkar muat otomatis diwujudkan melalui perangkat otomatis, sehingga mengurangi waktu pengoperasian manual.Penentuan posisi dan penjepitan otomatis: Penempatan dan penjepitan produk secara otomatis dicapai melalui perlengkapan otomatis, sehingga meningkatkan efisiensi produksi dan konsistensi produk.Deteksi dan eliminasi otomatis: Deteksi dan eliminasi produk secara otomatis diwujudkan melalui perangkat otomatis untuk meningkatkan kualitas produk dan efisiensi produksi.Jaminan kualitas proses:Selama produksi massal, jaminan kualitas proses diperlukan untuk memastikan konsistensi dan stabilitas produk. Langkah-langkah jaminan kualitas yang umum meliputi:Rencana kendali mutu: Kembangkan rencana kendali mutu untuk memperjelas persyaratan mutu dan metode kendali untuk setiap tautan.Inspeksi dan pengujian: Melakukan inspeksi dan pengujian produk, seperti inspeksi penampilan, pengukuran dimensi, pengujian fungsional, dll., untuk memastikan bahwa produk memenuhi persyaratan.Pemantauan proses: Pantau proses produksi, seperti kontrol suhu, kontrol tekanan injeksi, dll., untuk memastikan konsistensi dan stabilitas produk.Singkatnya, produksi massal cetakan injeksi cetakan botol 72 rongga melibatkan aspek-aspek seperti peningkatan efisiensi produksi, konfigurasi perkakas dan perlengkapan otomatis, dan jaminan kualitas proses. Melalui tindakan dan manajemen yang wajar, efisiensi pencetakan injeksi dapat ditingkatkan, biaya dikurangi, dan kualitas serta stabilitas produk terjamin.